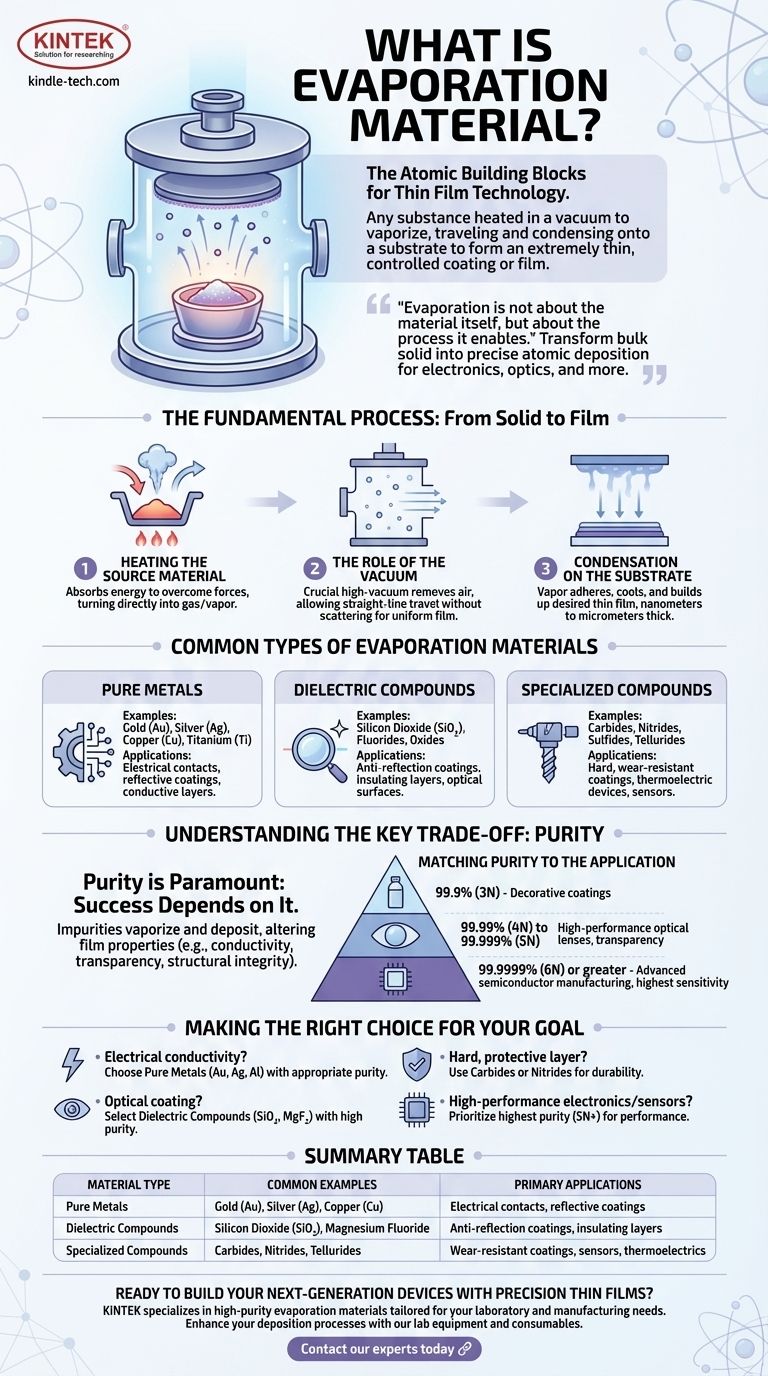

En esencia, un material de evaporación es cualquier sustancia —desde metales puros hasta compuestos complejos— que se calienta en vacío hasta que se vaporiza. Este vapor luego viaja y se condensa sobre una superficie objetivo, conocida como sustrato, para formar un recubrimiento o película extremadamente delgada y altamente controlada.

La evaporación no se trata del material en sí, sino del proceso que permite. El objetivo es transformar un material sólido a granel en un vapor que pueda depositarse con precisión, átomo por átomo, para construir películas delgadas funcionales para aplicaciones que van desde la electrónica hasta la óptica.

El proceso fundamental: de sólido a película

La creación de una película delgada mediante evaporación es un proceso físico de múltiples etapas que se basa en un entorno altamente controlado. Cada etapa es crítica para la calidad del recubrimiento final.

Calentamiento del material fuente

El proceso comienza calentando el material de evaporación dentro de una cámara de vacío. A medida que el material absorbe energía, sus átomos o moléculas ganan suficiente impulso para superar las fuerzas que los mantienen en estado sólido o líquido, pasando directamente a un gas o vapor.

El papel del vacío

Esta vaporización ocurre dentro de un entorno de alto vacío. El vacío es crucial porque elimina el aire y otras partículas, asegurando que el material vaporizado pueda viajar en línea recta desde la fuente hasta el sustrato sin colisiones, lo que de otro modo dispersaría los átomos e impediría una película uniforme.

Condensación en el sustrato

Cuando la corriente de vapor llega a la superficie más fría del sustrato, se enfría, condensa y adhiere rápidamente. Este proceso acumula la película delgada deseada, a menudo de solo unos pocos nanómetros a micrómetros de espesor, capa por capa.

Tipos comunes de materiales de evaporación

El material específico elegido está dictado enteramente por las propiedades deseadas de la película final. Los materiales a menudo se clasifican por sus características eléctricas, ópticas o mecánicas.

Metales puros

Los metales se encuentran entre los materiales de evaporación más comunes. Se utilizan cuando se requiere conductividad eléctrica o reflectividad.

- Ejemplos: Oro (Au), Plata (Ag), Cobre (Cu) y Titanio (Ti).

- Aplicaciones: Contactos eléctricos en microchips, recubrimientos reflectantes para espejos y capas conductoras en pantallas.

Compuestos dieléctricos

Estos materiales son aislantes eléctricos y a menudo son transparentes a ciertas longitudes de onda, lo que los hace ideales para aplicaciones ópticas.

- Ejemplos: Dióxido de silicio (SiO2), fluoruros (por ejemplo, fluoruro de magnesio) y varios óxidos.

- Aplicaciones: Recubrimientos antirreflectantes en lentes, capas aislantes en condensadores y superficies ópticas protectoras.

Compuestos especializados

Una amplia gama de otros compuestos se utilizan para aplicaciones más específicas y exigentes.

- Ejemplos: Carburos, nitruros, sulfuros y telururos.

- Aplicaciones: Recubrimientos duros y resistentes al desgaste para herramientas (carburos, nitruros) o componentes en dispositivos termoeléctricos y sensores (telururos, sulfuros).

Comprensión de la compensación clave: la pureza

Para los materiales de evaporación, la pureza no es un detalle menor; a menudo es el factor más crítico que determina el éxito del producto final.

Por qué la pureza es primordial

Cualquier impureza presente en el material fuente también se vaporizará y depositará en la película delgada final. Estos átomos no deseados pueden alterar drásticamente las propiedades previstas de la película, como degradar su conductividad eléctrica, reducir su transparencia óptica o comprometer su integridad estructural.

Adaptación de la pureza a la aplicación

El nivel de pureza requerido, que puede variar del 99.9% a un excepcional 99.99999%, depende completamente de la sensibilidad de la aplicación.

- Un recubrimiento decorativo simple en un producto de consumo solo puede requerir una pureza del 99.9% (3N).

- Una lente óptica de alto rendimiento podría exigir una pureza del 99.99% (4N) al 99.999% (5N) para garantizar la transparencia.

- La fabricación avanzada de semiconductores requiere las purezas más altas, a menudo del 99.9999% (6N) o superior, ya que incluso unos pocos átomos perdidos pueden arruinar un microchip.

Tomar la decisión correcta para su objetivo

La selección del material de evaporación y el nivel de pureza correctos es una decisión fundamental en la deposición de películas delgadas. Su elección debe guiarse por la función principal del recubrimiento que pretende crear.

- Si su enfoque principal es la conductividad eléctrica o los contactos: Elija un metal puro como oro, plata o aluminio con un nivel de pureza apropiado para la sensibilidad del dispositivo.

- Si su enfoque principal es un recubrimiento óptico (por ejemplo, antirreflectante): Seleccione un compuesto dieléctrico como dióxido de silicio o fluoruro de magnesio, asegurando una alta pureza para una máxima transparencia.

- Si su enfoque principal es una capa dura y protectora: Utilice un material de carburo o nitruro conocido por su durabilidad y resistencia al desgaste.

- Si su enfoque principal son los componentes electrónicos o sensores de alto rendimiento: Priorice la mayor pureza posible del material (5N o superior) por encima de todos los demás factores, ya que el rendimiento está directamente relacionado con la falta de contaminación.

En última instancia, estos materiales son los bloques de construcción a nivel atómico que permiten gran parte de nuestra tecnología moderna.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Aplicaciones principales |

|---|---|---|

| Metales puros | Oro (Au), Plata (Ag), Cobre (Cu) | Contactos eléctricos, recubrimientos reflectantes |

| Compuestos dieléctricos | Dióxido de silicio (SiO₂), Fluoruro de magnesio | Recubrimientos antirreflectantes, capas aislantes |

| Compuestos especializados | Carburos, Nitruros, Telururos | Recubrimientos resistentes al desgaste, sensores, termoeléctricos |

¿Listo para construir sus dispositivos de próxima generación con películas delgadas de precisión? KINTEK se especializa en proporcionar materiales de evaporación de alta pureza —desde metales puros hasta compuestos complejos— adaptados a las necesidades específicas de su laboratorio y fabricación. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o capas protectoras duraderas, nuestros materiales garantizan el rendimiento y la confiabilidad que sus aplicaciones demandan. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir cómo los equipos y consumibles de laboratorio de KINTEK pueden mejorar sus procesos de deposición.

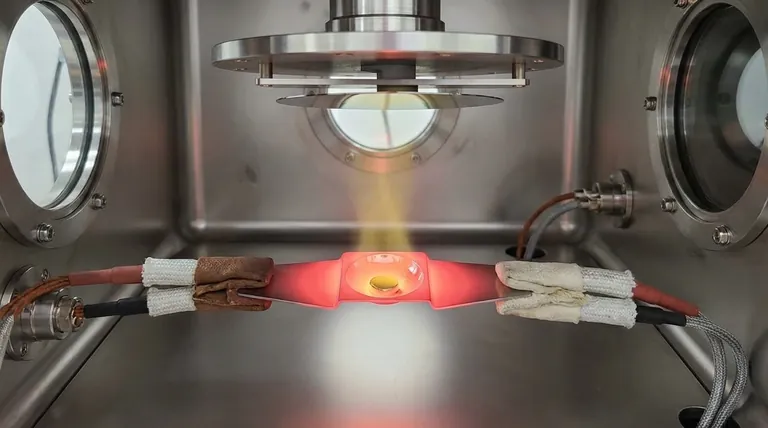

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología