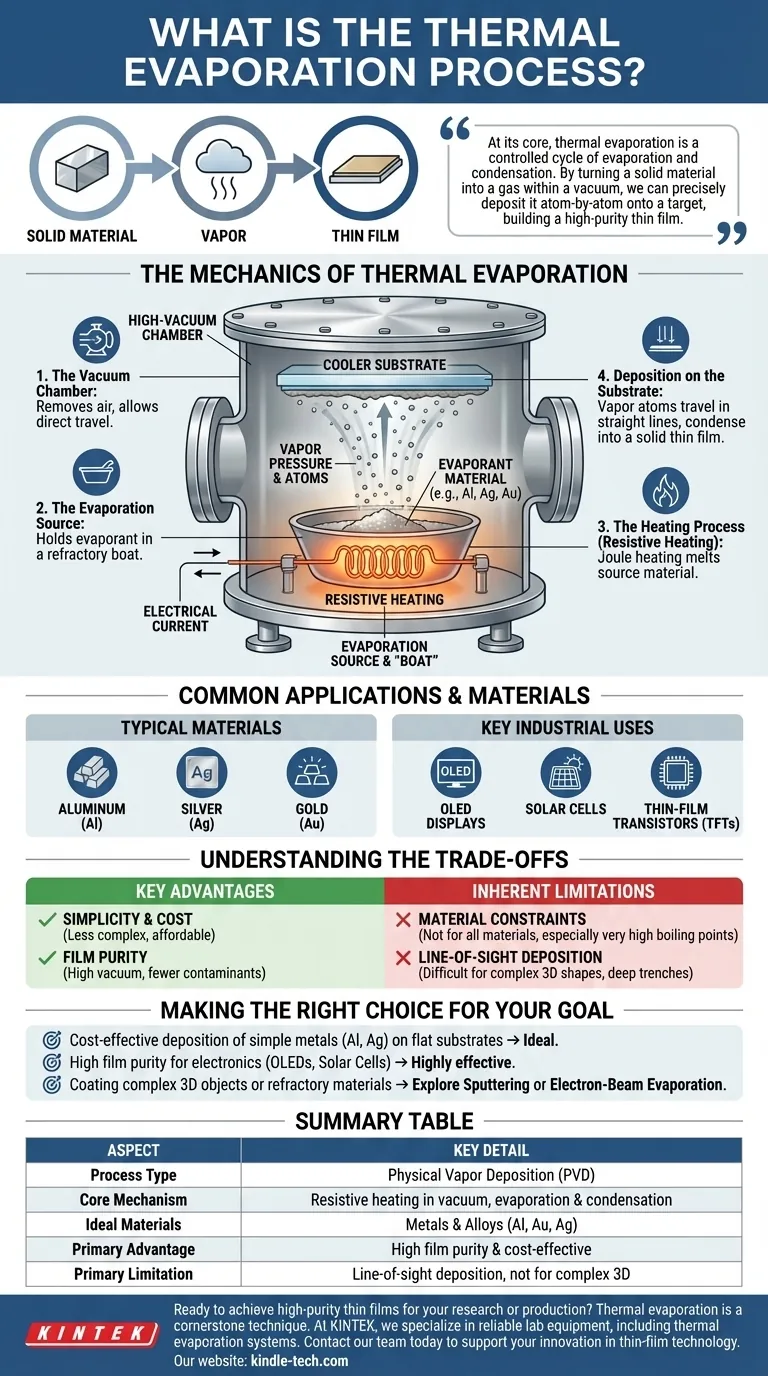

En resumen, la evaporación térmica es un proceso ampliamente utilizado para crear películas ultrafinas calentando un material fuente en un alto vacío hasta que se convierte en vapor. Este vapor luego viaja y se condensa sobre una superficie más fría, llamada sustrato, formando una capa uniforme. Es un tipo fundamental de deposición física de vapor (PVD) valorado por su relativa simplicidad y velocidad.

En esencia, la evaporación térmica es un ciclo controlado de evaporación y condensación. Al convertir un material sólido en gas dentro de un vacío, podemos depositarlo con precisión átomo por átomo sobre un objetivo, construyendo una película delgada de alta pureza.

La mecánica de la evaporación térmica

Para comprender el proceso, es mejor desglosarlo en sus componentes principales y la secuencia de eventos. Cada parte juega un papel crítico en la calidad final de la película depositada.

La cámara de vacío

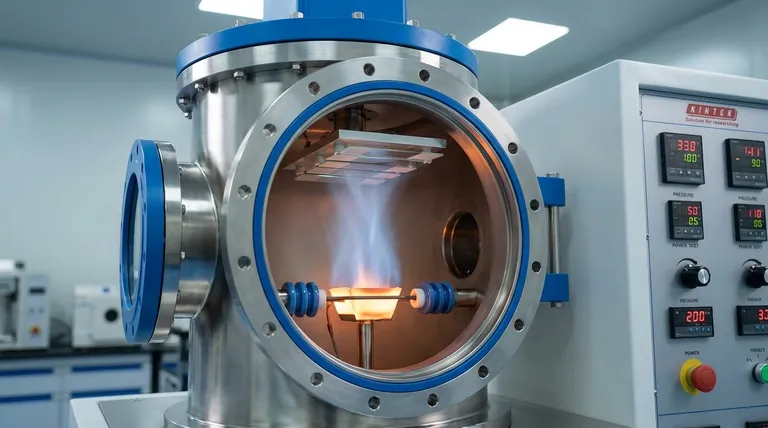

Todo el proceso tiene lugar dentro de una cámara de alto vacío, generalmente hecha de acero inoxidable. El vacío es fundamental porque elimina el aire y otras partículas, permitiendo que los átomos evaporados viajen directamente al sustrato sin colisionar con nada más.

La fuente de evaporación

El material a depositar, conocido como el evaporante, se coloca en un pequeño crisol, a menudo llamado "barco" o "cesta". Estos barcos están hechos de materiales refractarios como tungsteno o molibdeno, que pueden soportar temperaturas extremadamente altas.

El proceso de calentamiento (Calentamiento resistivo)

El método más común es la evaporación resistiva. Se pasa una gran corriente eléctrica a través del barco que contiene el evaporante. Debido a su resistencia eléctrica, el barco se calienta rápidamente, un efecto conocido como calentamiento Joule.

Este calor intenso primero derrite el material fuente y luego da a sus átomos suficiente energía para liberarse y evaporarse, creando una presión de vapor dentro de la cámara.

Deposición sobre el sustrato

Los átomos vaporizados viajan en línea recta a través del vacío hasta que golpean el sustrato más frío, que está ubicado estratégicamente encima de la fuente. Tras el contacto, los átomos pierden su energía, se condensan de nuevo en estado sólido y se acumulan capa por capa para formar una película delgada.

Aplicaciones y materiales comunes

La evaporación térmica es un proceso fundamental para depositar tipos específicos de materiales, especialmente en la industria electrónica.

Materiales típicos

Este método es excepcionalmente adecuado para depositar metales y algunas aleaciones que tienen un punto de evaporación alcanzable. Los ejemplos comunes incluyen aluminio (Al), plata (Ag) y oro (Au).

Usos industriales clave

Encontrará películas creadas por evaporación térmica en una variedad de tecnologías modernas. Es un paso clave de fabricación para pantallas OLED, células solares y transistores de película delgada (TFTs), donde se requieren capas delgadas y puras de metales conductores o reflectantes.

Comprender las compensaciones

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja clave: simplicidad y costo

El equipo para la evaporación térmica es generalmente menos complejo y más asequible que para otros métodos de PVD. Su simplicidad operativa y velocidad adecuada lo convierten en una técnica muy accesible tanto para la investigación como para la producción.

Ventaja clave: pureza de la película

Debido a que el proceso ocurre en un alto vacío y el material fuente se calienta directamente, las películas resultantes suelen ser muy puras. Hay menos oportunidades para que los contaminantes se incorporen a la película en comparación con procesos más energéticos.

Limitación inherente: restricciones de materiales

La evaporación térmica no funciona para todos los materiales. Los materiales con puntos de ebullición extremadamente altos son difíciles de calentar lo suficiente con un barco resistivo. Además, algunos compuestos pueden descomponerse o separarse al calentarse, lo que impide la formación de un vapor estable.

Limitación inherente: deposición de línea de visión

Los átomos evaporados viajan en línea recta. Esto significa que el proceso es de "línea de visión", lo que dificulta recubrir uniformemente sustratos con formas tridimensionales complejas o trincheras profundas. Las áreas que no están en la trayectoria directa del chorro de vapor recibirán poco o ningún recubrimiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la evaporación térmica depende completamente de su material, sustrato y las características de la película deseadas.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación térmica suele ser la opción ideal para materiales como el aluminio o la plata en sustratos planos.

- Si su enfoque principal es la alta pureza de la película para la electrónica: Este proceso es muy eficaz para crear las capas metálicas en OLEDs y células solares donde la pureza es fundamental.

- Si su enfoque principal es recubrir objetos 3D complejos o materiales refractarios: Debe explorar métodos alternativos de PVD como el sputtering o la evaporación por haz de electrones, que ofrecen mejor cobertura y mayor energía.

En última instancia, comprender los principios fundamentales de la evaporación térmica le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | Calentamiento resistivo de un material en un vacío, lo que provoca evaporación y condensación en un sustrato. |

| Materiales ideales | Metales y aleaciones con puntos de evaporación alcanzables (p. ej., Aluminio, Oro, Plata). |

| Ventaja principal | Alta pureza de la película y operación rentable. |

| Limitación principal | Deposición de línea de visión, inadecuada para formas 3D complejas. |

¿Listo para lograr películas delgadas de alta pureza para su investigación o producción?

La evaporación térmica es una técnica fundamental para depositar capas metálicas críticas en dispositivos como pantallas OLED y células solares. En KINTEK, nos especializamos en proporcionar equipos de laboratorio confiables, incluidos sistemas de evaporación térmica, para satisfacer las necesidades precisas de su laboratorio.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para garantizar resultados de deposición eficientes, rentables y puros. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede apoyar su innovación en tecnología de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados