En esencia, la deposición de película delgada es el proceso fundamental de aplicar capas increíblemente delgadas de material sobre un sustrato, como una oblea de silicio. Estas capas, que pueden variar desde unos pocos átomos hasta varios micrómetros de espesor, son los bloques de construcción fundamentales de todos los dispositivos semiconductores modernos. Al controlar con precisión el material, el grosor y la uniformidad de estas películas, los ingenieros construyen las intrincadas vías y componentes que forman los circuitos integrados, microprocesadores y chips de memoria.

La deposición de película delgada no es simplemente una técnica de recubrimiento; es el método arquitectónico esencial para construir dispositivos electrónicos. Permite la creación de estructuras complejas y multicapa que conducen, aíslan o modifican la corriente eléctrica, que es el principio que sustenta toda la microelectrónica moderna.

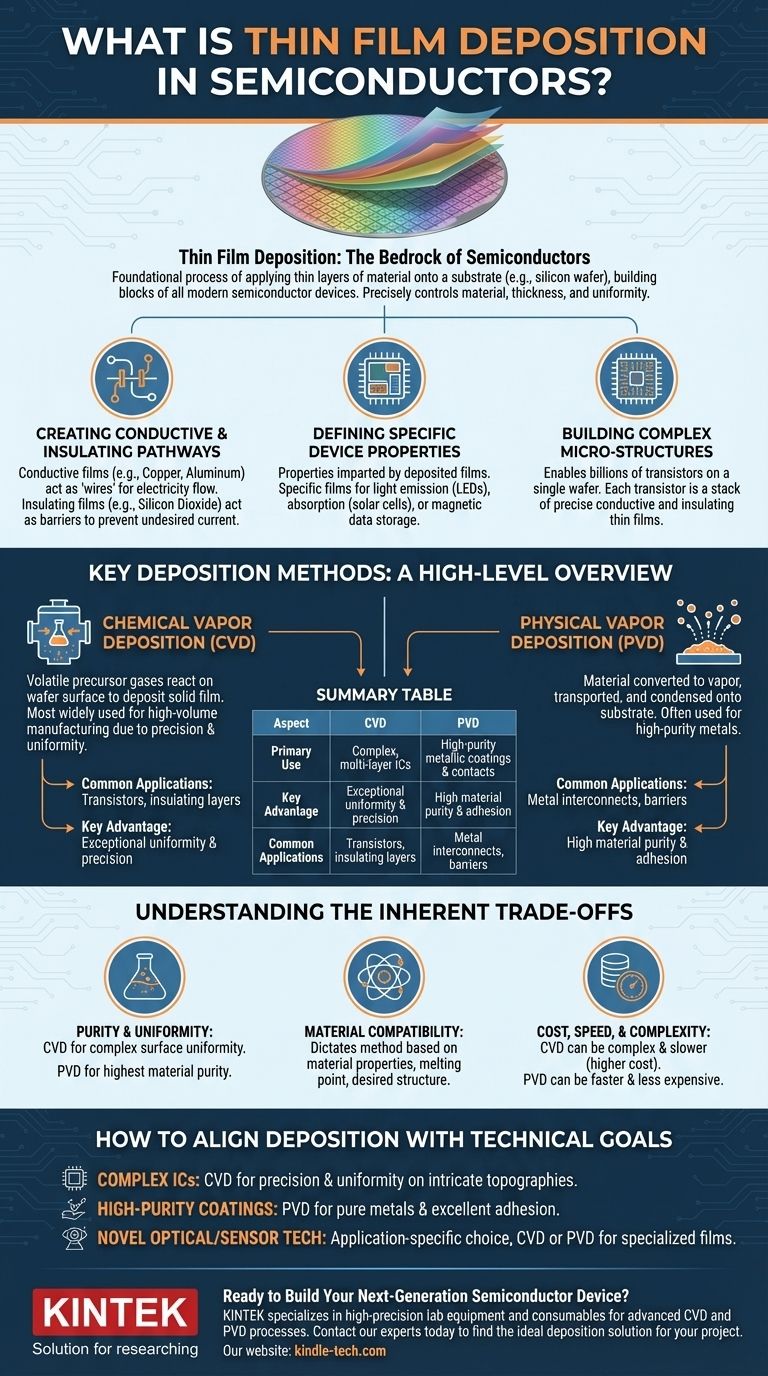

Por qué las películas delgadas son la base de los semiconductores

Para comprender la importancia de la deposición de película delgada, hay que pensar en ella como la construcción de un edificio de varios pisos a nivel microscópico. Cada película es un nuevo piso con un propósito específico, y su disposición precisa crea un sistema funcional y complejo.

Creación de vías conductoras y aislantes

La función principal de un dispositivo semiconductor es controlar el flujo de electricidad. La deposición de película delgada es la forma en que se logra este control.

Al depositar películas delgadas de metales como el cobre o el aluminio, los ingenieros crean vías conductoras, o "cables", que permiten que la electricidad viaje entre los componentes del chip. Por el contrario, depositar películas de aislantes como el dióxido de silicio crea barreras que impiden que la corriente eléctrica fluya donde no debe.

Definición de propiedades específicas del dispositivo

Las propiedades de un semiconductor no son inherentes a la oblea de silicio por sí solas; son impartidas por las películas depositadas.

La elección del material y el grosor de la capa depositada determinan directamente su función. Una película específica podría servir como capa emisora de luz en un LED, una capa de absorción de luz en una célula solar o una capa magnética en un dispositivo de almacenamiento de datos.

Construcción de microestructuras complejas

Un microprocesador moderno contiene miles de millones de transistores. Cada transistor es un interruptor diminuto construido a partir de una pila específica de películas delgadas conductoras y aislantes.

La capacidad de depositar estas capas con extrema precisión y repetir el proceso cientos de veces en una sola oblea es lo que permite la creación de circuitos integrados tan densos y potentes.

Métodos clave de deposición: una visión general de alto nivel

Aunque existen numerosas técnicas, generalmente se dividen en dos categorías principales. La elección del método depende del material que se deposita, la pureza requerida y las propiedades estructurales deseadas de la película.

Deposición Química de Vapor (CVD)

CVD es el método más utilizado en la fabricación de semiconductores de gran volumen debido a su excepcional precisión y capacidad para crear películas altamente uniformes.

En este proceso, la oblea de silicio se expone a uno o más gases precursores volátiles. Se produce una reacción química en la superficie de la oblea, lo que provoca que se deposite un material sólido: la película delgada.

Deposición Física de Vapor (PVD)

PVD describe un conjunto de procesos en los que un material se convierte en vapor, se transporta y luego se condensa sobre el sustrato para formar la película delgada.

Las técnicas comunes de PVD incluyen el pulverizado (sputtering), donde un material objetivo es bombardeado con iones, expulsando átomos que luego recubren la oblea, y la evaporación, donde un material se calienta en un vacío hasta que se vaporiza y se condensa en el sustrato. PVD se utiliza a menudo para depositar metales de alta pureza.

Comprensión de las compensaciones inherentes

Seleccionar un método de deposición es una decisión de ingeniería crítica impulsada por una serie de compensaciones. El método "mejor" depende totalmente del objetivo específico de esa capa en particular dentro del dispositivo semiconductor.

Pureza y uniformidad

El objetivo final es una película perfectamente uniforme, libre de cualquier defecto o impureza, ya que incluso un solo defecto microscópico puede inutilizar un transistor y hacer que todo el chip no funcione. CVD es famoso por su uniformidad en superficies complejas, mientras que PVD se elige a menudo cuando la pureza absoluta del material es la principal preocupación.

Compatibilidad de materiales

No todos los materiales pueden depositarse con todos los métodos. Las propiedades químicas, el punto de fusión y la estructura final deseada del material dictan qué técnicas de deposición son viables. Algunas aleaciones complejas solo se pueden crear con PVD, mientras que ciertos compuestos requieren las reacciones químicas de CVD.

Costo, velocidad y complejidad

Los procesos CVD pueden ser más complejos y lentos, lo que los hace más caros, pero la precisión que ofrecen es innegociable para las capas críticas. PVD a veces puede ser más rápido y menos costoso, lo que lo hace adecuado para capas menos críticas, como los contactos metálicos que conectan el chip con el mundo exterior.

Cómo alinear la deposición con los objetivos técnicos

Su comprensión de la deposición de película delgada debe enmarcarse en el resultado previsto. Las diferentes aplicaciones exigen prioridades diferentes, lo que a su vez dicta el enfoque de fabricación apropiado.

- Si su enfoque principal es crear circuitos integrados complejos y multicapa: CVD es la opción dominante debido a su capacidad inigualable para depositar películas altamente precisas y uniformes sobre topografías intrincadas.

- Si su enfoque principal es aplicar un recubrimiento metálico de alta pureza para contactos o barreras: Los métodos PVD como el pulverizado (sputtering) son a menudo ideales por su capacidad para depositar metales puros con excelente adhesión.

- Si su enfoque principal es desarrollar nuevas tecnologías ópticas o de sensores: La elección depende de la aplicación, ya que tanto CVD como PVD se utilizan para crear las películas especializadas necesarias para lentes, células solares y sensores avanzados.

En última instancia, dominar la deposición de película delgada es la habilidad crítica que transforma materias primas como el silicio en el corazón inteligente de la tecnología moderna.

Tabla de resumen:

| Aspecto | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Uso principal | CI complejos y multicapa | Recubrimientos metálicos y contactos de alta pureza |

| Ventaja clave | Uniformidad y precisión excepcionales | Alta pureza del material y adhesión |

| Aplicaciones comunes | Transistores, capas aislantes | Interconexiones metálicas, barreras |

¿Listo para construir su dispositivo semiconductor de próxima generación?

El proceso de deposición de película delgada adecuado es fundamental para el rendimiento y el rendimiento de su chip. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta precisión necesarios para procesos avanzados de CVD y PVD. Nuestra experiencia ayuda a los equipos de I+D y a los fabricantes a lograr la pureza del material, la uniformidad y la estratificación compleja requerida para semiconductores de vanguardia, MEMS y dispositivos optoelectrónicos.

Analicemos sus requisitos técnicos específicos. Contacte con nuestros expertos hoy mismo para encontrar la solución de deposición ideal para su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura