En esencia, la composición con extrusora de doble husillo es un sofisticado proceso de fabricación utilizado para fundir y mezclar intensamente polímeros con una amplia gama de aditivos como cargas, refuerzos y colorantes. Este proceso se lleva a cabo dentro de una máquina especializada llamada extrusora de doble husillo (TSE), que utiliza dos husillos interconectados y co-rotatorios para crear nuevos compuestos plásticos con propiedades a medida.

La composición con extrusora de doble husillo no es solo una simple mezcla. Es una plataforma altamente diseñada y versátil que proporciona un control preciso sobre la temperatura, el cizallamiento y el tiempo de residencia, lo que permite la creación de materiales complejos y de alto rendimiento que son imposibles de producir con métodos más simples.

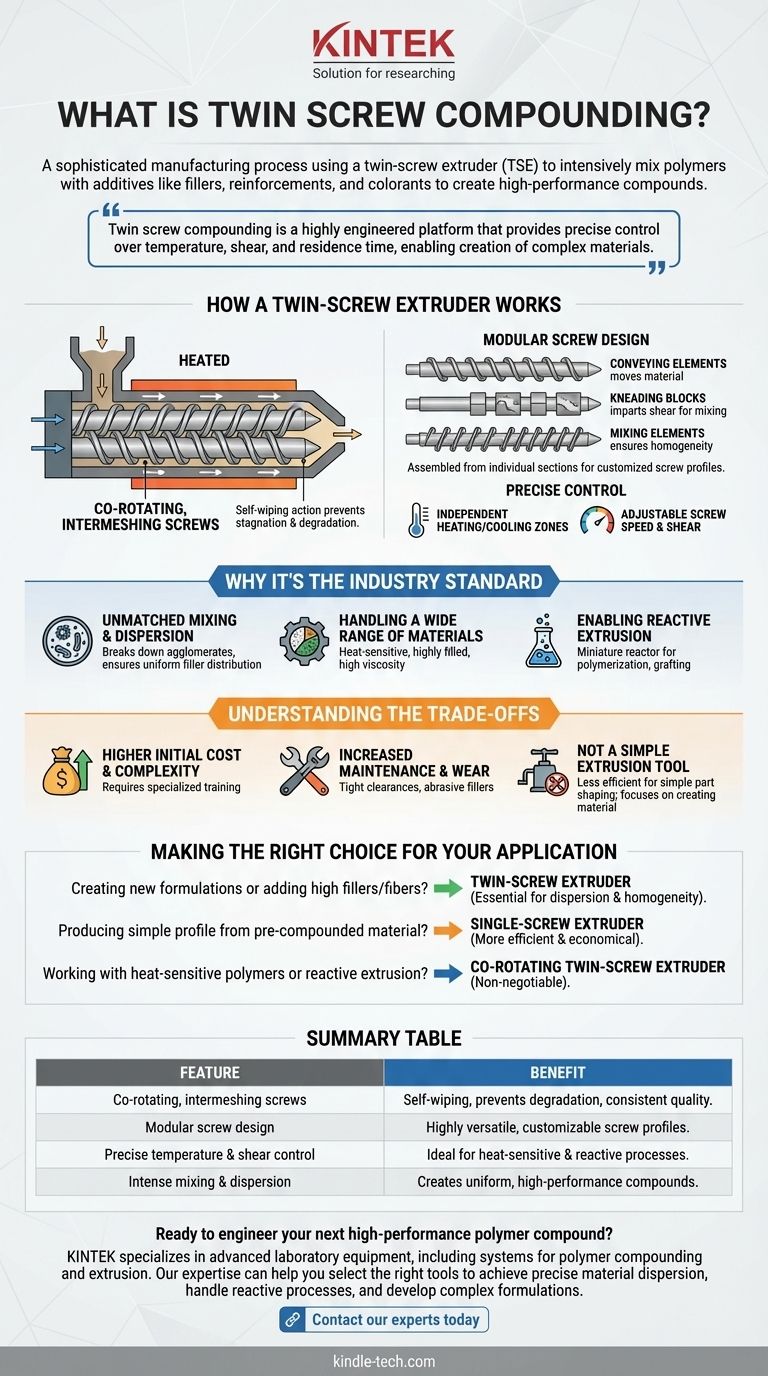

Cómo funciona una extrusora de doble husillo

La magia de la composición con extrusora de doble husillo reside en el diseño de la extrusora misma. A diferencia de una extrusora de un solo husillo que actúa principalmente como una bomba, el sistema de doble husillo es un mezclador altamente activo y configurable.

Los dos husillos interconectados

El sistema se construye alrededor de dos husillos que se colocan uno al lado del otro dentro de un barril calentado. Giran en la misma dirección (co-rotatorios) y están diseñados para engranar entre sí.

Esta geometría de interconexión crea una acción de auto-limpieza. A medida que los husillos giran, la rosca de un husillo limpia el canal del otro, evitando que el material se estanque, se queme o se degrade. Esto es fundamental para la estabilidad del proceso y la calidad del producto.

Diseño modular de husillos: la clave de la versatilidad

Los husillos no son piezas únicas y continuas. En cambio, se ensamblan a partir de una serie de secciones individuales llamadas elementos de husillo, que se deslizan sobre un eje estriado.

Cada elemento tiene una función específica. Los elementos de transporte mueven el material hacia adelante, los bloques de amasado imparten un cizallamiento intenso para la mezcla y dispersión, y los elementos de mezcla aseguran que la masa fundida final sea homogénea.

Al organizar estos elementos en una secuencia específica, un ingeniero puede diseñar un perfil de husillo que esté perfectamente optimizado para un sistema polimérico particular y el resultado deseado. Esta modularidad es lo que hace que la TSE sea tan increíblemente versátil.

Control preciso sobre el proceso

La TSE ofrece a los operadores múltiples palancas para controlar la transformación del material. El barril se divide en varias zonas independientes de calentamiento y enfriamiento, lo que permite un perfil de temperatura preciso a lo largo del proceso.

Combinado con la capacidad de ajustar la velocidad del husillo, esto brinda a los operadores un control sin precedentes sobre la cantidad de energía y cizallamiento impartidos al material en cada etapa.

Por qué es el estándar de la industria

Las capacidades únicas de la TSE la convierten en la opción preferida para casi todas las aplicaciones exigentes de composición de polímeros.

Mezcla y dispersión inigualables

El cizallamiento intenso generado en las zonas de amasado es altamente efectivo para romper aglomerados de cargas (como negro de humo o talco) y asegurar que las fibras (como vidrio o carbono) se dispersen de manera completa y uniforme en toda la matriz polimérica. Esto se traduce directamente en propiedades mecánicas y rendimiento mejorados.

Manejo de una amplia gama de materiales

El transporte positivo y la acción de auto-limpieza hacen que la TSE sea ideal para procesar materiales difíciles, incluidos polímeros sensibles al calor, compuestos altamente cargados y materiales con muy alta viscosidad.

Permite la extrusión reactiva

La extrusora puede utilizarse como un reactor químico en miniatura y continuo. Al inyectar líquidos o añadir agentes reactivos, se pueden realizar procesos como la polimerización, el injerto o la degradación controlada directamente dentro de la máquina, creando materiales únicos y de alto valor.

Comprendiendo las compensaciones

Aunque potente, la extrusora de doble husillo no es una solución universal. Su sofisticación conlleva desafíos específicos que deben considerarse.

Mayor costo inicial y complejidad

Las extrusoras de doble husillo son significativamente más caras y mecánicamente más complejas que sus contrapartes de un solo husillo. Operarlas eficazmente requiere un mayor nivel de capacitación y conocimiento del proceso.

Mayor mantenimiento y desgaste

Las holguras estrechas entre los husillos y el barril (a menudo menos de un milímetro) son críticas para el rendimiento, pero también hacen que el sistema sea susceptible al desgaste, especialmente al procesar cargas abrasivas. El monitoreo regular y el reemplazo de elementos desgastados son costos de mantenimiento esenciales.

No es una herramienta de extrusión simple

Una TSE es un compuesto excepcional, pero una bomba menos eficiente. Para la fabricación simple y de alto volumen de una pieza terminada como una tubería o lámina a partir de un pellet prefabricado, una extrusora de un solo husillo es casi siempre la opción más rentable. La TSE es para crear el material, no solo para darle forma.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología adecuada depende completamente de su objetivo final.

- Si su enfoque principal es crear nuevas formulaciones de materiales o agregar altos niveles de cargas/fibras: Una extrusora de doble husillo es la herramienta esencial para lograr la dispersión y homogeneidad requeridas.

- Si su enfoque principal es producir un perfil simple (tubería, lámina, película) a partir de una materia prima pre-compuesta: Una extrusora de un solo husillo es la opción más eficiente y económica para el trabajo.

- Si su enfoque principal es trabajar con polímeros sensibles al calor o realizar extrusión reactiva: El control superior y el diseño de auto-limpieza de una extrusora de doble husillo co-rotatoria son innegociables.

En última instancia, dominar la composición con extrusora de doble husillo le permite ir más allá del simple procesamiento de plásticos y comenzar a diseñar materiales con precisión.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Husillos co-rotatorios, interconectados | La acción de auto-limpieza previene la degradación del material y asegura una calidad consistente. |

| Diseño modular de husillos | Altamente versátil; los perfiles de husillo se pueden personalizar para materiales y resultados específicos. |

| Control preciso de temperatura y cizallamiento | Ideal para polímeros sensibles al calor y procesos de extrusión reactiva. |

| Mezcla y dispersión intensas | Crea compuestos uniformes y de alto rendimiento con propiedades mecánicas superiores. |

¿Listo para diseñar su próximo compuesto polimérico de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas para la composición y extrusión de polímeros. Nuestra experiencia puede ayudarle a seleccionar las herramientas adecuadas para lograr una dispersión precisa de materiales, manejar procesos reactivos y desarrollar formulaciones complejas.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de composición y desarrollo de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué es esencial un tamizador vibratorio de precisión para la investigación de lixiviación de metales? Optimice su análisis de tamaño de partícula

- ¿Cuál es la función del equipo de tamizado en aleaciones CuAlMn? Domina la precisión del tamaño de los poros

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas

- ¿Por qué es importante el análisis granulométrico por tamizado? Asegure la calidad y el rendimiento consistentes de sus materiales

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad