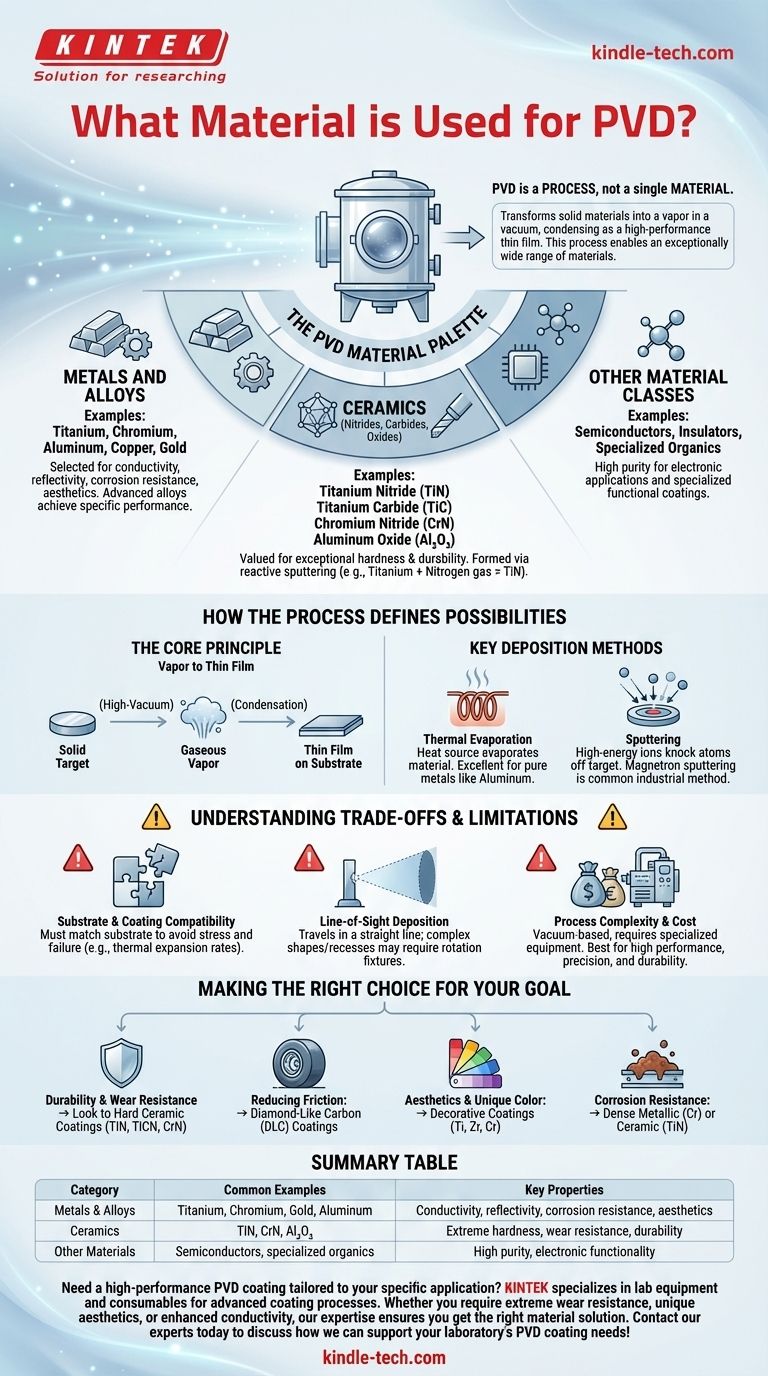

En esencia, la deposición física de vapor (PVD) no se limita a un material específico, sino que es un proceso capaz de depositar casi cualquier material inorgánico y algunos orgánicos. Los materiales más comunes utilizados para los recubrimientos PVD son metales, aleaciones metálicas y cerámicas, como óxidos, nitruros y carburos. Esta versatilidad permite que las propiedades del recubrimiento final —como la dureza, el color y la conductividad— se diseñen con precisión para una función específica.

El PVD se entiende mejor no por el material que utiliza, sino por el proceso que permite. Transforma materiales sólidos en vapor dentro de un vacío, que luego se condensa en la superficie de una pieza como una película delgada de alto rendimiento. Este principio central es lo que permite una gama excepcionalmente amplia de materiales de recubrimiento.

La paleta de materiales PVD: de metales puros a cerámicas avanzadas

La fortaleza del PVD radica en su capacidad para manejar un catálogo diverso de materiales fuente. Estos materiales se eligen en función de las propiedades deseadas del recubrimiento final.

Metales y aleaciones

Los metales puros y las aleaciones son materiales fundamentales para el PVD. Se seleccionan por propiedades que van desde la conductividad y la reflectividad hasta la resistencia a la corrosión y la estética.

Los ejemplos comunes incluyen Titanio, Cromo, Aluminio, Cobre y Oro. También se pueden depositar aleaciones avanzadas, como las que contienen combinaciones de cromo y hierro, para lograr características de rendimiento específicas que no se encuentran en un solo metal.

Cerámicas (Nitruros, Carburos y Óxidos)

Las cerámicas representan una de las clases más importantes de recubrimientos PVD, valoradas por su excepcional dureza y durabilidad. Estos no se depositan como cerámicas prefabricadas; en cambio, se forman durante el proceso.

Esto a menudo se logra mediante la pulverización catódica reactiva (reactive sputtering), donde se introduce un gas reactivo como nitrógeno u oxígeno en la cámara de vacío. Este gas reacciona con el metal vaporizado (como el titanio) para formar un compuesto cerámico directamente en la superficie del sustrato.

El ejemplo más conocido es el Nitruro de Titanio (TiN), apreciado por su color dorado y su extrema resistencia al desgaste en herramientas de corte y piezas industriales. Otras cerámicas comunes incluyen el Carburo de Titanio (TiC), el Nitruro de Cromo (CrN) y el Óxido de Aluminio (Al₂O₃).

Otras clases de materiales

Más allá de los metales y las cerámicas, las capacidades del PVD se extienden a otros materiales avanzados. Esto incluye semiconductores y aislantes, que pueden depositarse con alta pureza para aplicaciones electrónicas. Aunque es menos común, ciertos materiales orgánicos también pueden depositarse utilizando técnicas PVD especializadas.

Cómo el proceso define las posibilidades

La razón por la que el PVD puede utilizar tantos materiales diferentes se debe a su mecanismo fundamental. El proceso no es químico; es físico.

El principio central: del vapor a la película delgada

Todos los métodos PVD comparten una secuencia común. Primero, un material fuente sólido (conocido como objetivo) se convierte en una fase de vapor gaseoso. Esto se hace dentro de una cámara de alto vacío.

En segundo lugar, este vapor viaja a través de la cámara y se condensa en el sustrato (la pieza que se recubre), formando una película delgada, uniforme y altamente adherente.

Métodos de deposición clave

La principal diferencia entre las técnicas PVD radica en cómo crean el vapor.

- Evaporación térmica: El material fuente se calienta mediante un calentador eléctrico o un haz de electrones hasta que se evapora en fase gaseosa. Este método es excelente para crear películas extremadamente puras de metales como el aluminio.

- Pulverización catódica (Sputtering): El material fuente es bombardeado con iones de alta energía, que físicamente desprenden átomos del objetivo. Este material "pulverizado" luego se deposita en el sustrato. La pulverización catódica magnetrónica utiliza imanes potentes para aumentar la eficiencia de este proceso y es el método industrial más común.

Comprensión de las compensaciones y limitaciones

Aunque increíblemente versátil, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Compatibilidad entre sustrato y recubrimiento

El material de recubrimiento elegido debe ser compatible con el material del sustrato. Si bien el PVD crea una excelente adhesión, factores como las diferentes tasas de expansión térmica entre el recubrimiento y la pieza pueden crear tensión y un posible fallo.

Deposición por línea de visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta la pieza. Las formas complejas con huecos profundos o superficies internas ocultas pueden ser muy difíciles de recubrir uniformemente sin accesorios sofisticados que roten la pieza durante la deposición.

Complejidad del proceso y coste

El PVD es un proceso basado en el vacío que requiere equipos especializados y costosos. Normalmente no es el método de recubrimiento más barato y se reserva mejor para aplicaciones en las que el alto rendimiento, la precisión y la durabilidad justifican la inversión.

Tomar la decisión correcta para su objetivo

El mejor material PVD depende totalmente de su objetivo. Utilice su objetivo final para guiar su selección de materiales.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Busque recubrimientos cerámicos duros como el Nitruro de Titanio (TiN), el Carbonitruro de Titanio (TiCN) o el Nitruro de Cromo (CrN).

- Si su enfoque principal es reducir la fricción: Los recubrimientos de Carbono Tipo Diamante (DLC), otra familia de materiales aplicados por PVD, ofrecen una lubricidad excepcional.

- Si su enfoque principal es la estética y el color único: Los recubrimientos decorativos que utilizan Titanio, Circonio y Cromo pueden producir un espectro de colores estable y brillante.

- Si su enfoque principal es la resistencia a la corrosión: Un recubrimiento metálico denso y no poroso como el Cromo o una cerámica como el TiN puede proporcionar una excelente barrera contra el daño ambiental.

Al comprender que el PVD es un proceso versátil en lugar de un material único, puede diseñar una superficie con las propiedades precisas que exige su aplicación.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave |

|---|---|---|

| Metales y aleaciones | Titanio, Cromo, Oro, Aluminio | Conductividad, reflectividad, resistencia a la corrosión, estética |

| Cerámicas | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN), Óxido de Aluminio | Dureza extrema, resistencia al desgaste, durabilidad |

| Otros materiales | Semiconductores, orgánicos especializados | Alta pureza, funcionalidad electrónica |

¿Necesita un recubrimiento PVD de alto rendimiento adaptado a su aplicación específica? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento avanzados. Ya sea que necesite resistencia extrema al desgaste, estética única o conductividad mejorada, nuestra experiencia garantiza que obtenga la solución de material adecuada. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de recubrimiento PVD de su laboratorio.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas