En esencia, una amplia gama de materiales puede ser depositada utilizando la Deposición Química de Vapor (CVD). Este proceso se utiliza para crear películas delgadas de semiconductores como el silicio, recubrimientos duros como el nitruro de titanio, diversas formas de carbono incluyendo diamante y grafeno, y polímeros funcionales como los fluorocarbonos. La elección del material está dictada por las propiedades específicas requeridas para la aplicación final, desde la conductividad eléctrica hasta la dureza mecánica.

El principio fundamental de la CVD es su versatilidad. En lugar de pensar en una lista fija de materiales, es mejor entender que la CVD es una técnica para sintetizar películas sólidas a partir de precursores gaseosos. La verdadera pregunta no es qué se puede depositar, sino qué propiedad funcional necesita crear en una superficie.

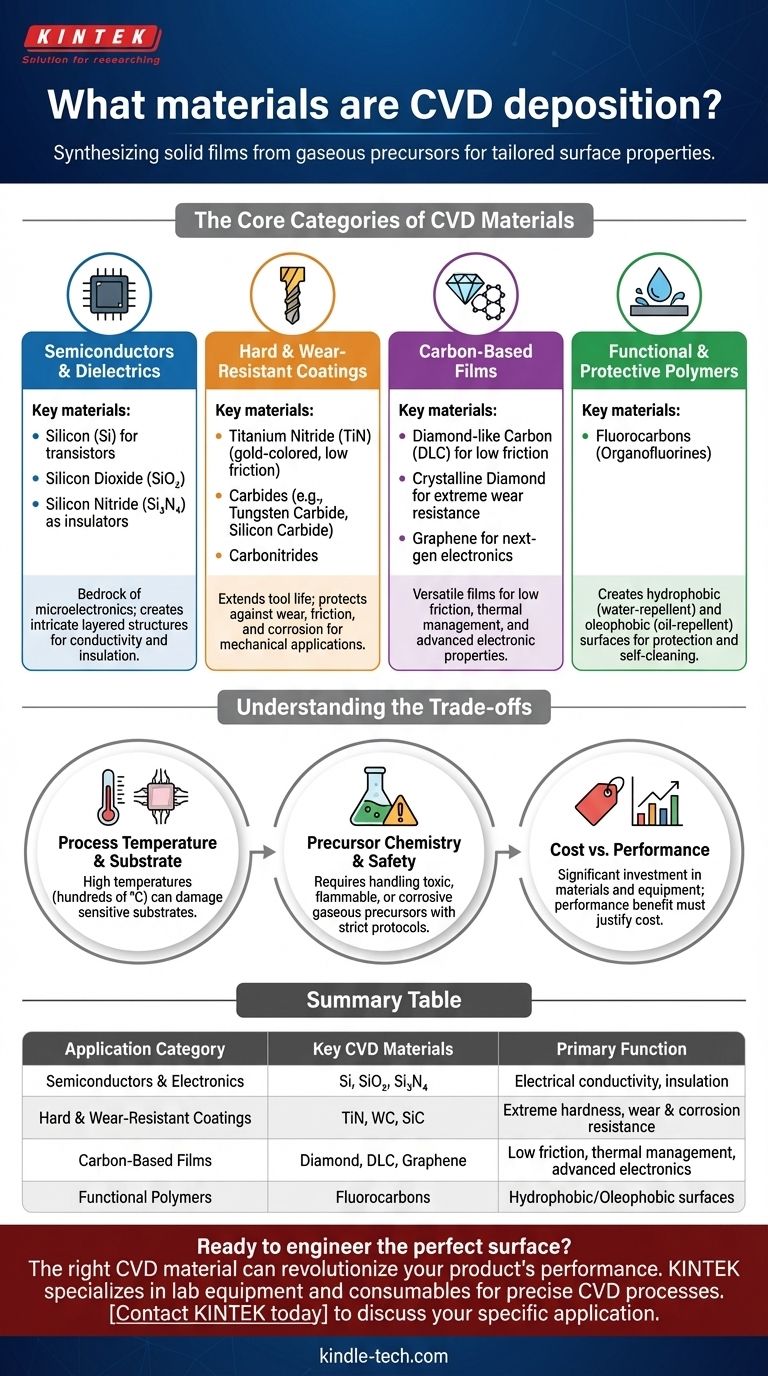

Las categorías principales de materiales CVD

El material que deposita con CVD está fundamentalmente ligado a la función que desea que realice la superficie. Estos materiales generalmente se dividen en algunas categorías clave basadas en su aplicación principal.

Semiconductores y dieléctricos

Esta es la base de la industria de la microelectrónica. La CVD es esencial para construir las intrincadas estructuras en capas de los circuitos integrados.

El material más común en esta categoría es el silicio (Si). Puede depositarse como silicio policristalino (poli-Si) para compuertas en transistores o doparse con elementos como fósforo o boro para controlar con precisión sus propiedades eléctricas.

La CVD también se utiliza para depositar películas aislantes, o dieléctricos, como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). Estas capas aíslan los componentes conductores entre sí, lo cual es crítico para prevenir cortocircuitos en un microchip.

Recubrimientos duros y resistentes al desgaste

Para aplicaciones mecánicas, la CVD se utiliza para aplicar recubrimientos excepcionalmente duros que protegen herramientas y componentes del desgaste, la fricción y la corrosión.

Los nitruros, como el nitruro de titanio (TiN), son un ejemplo clásico. El TiN proporciona una superficie de color dorado, de baja fricción y extremadamente dura, extendiendo drásticamente la vida útil de herramientas de corte, brocas y moldes industriales.

Otros recubrimientos duros comunes incluyen carburos (por ejemplo, carburo de tungsteno, carburo de silicio) y carbonitruros (por ejemplo, carbonitruro de titanio), cada uno ofreciendo un equilibrio único de dureza, tenacidad y estabilidad térmica.

Películas a base de carbono

El carbono es un elemento increíblemente versátil, y la CVD puede producirlo en varias formas valiosas.

El carbono tipo diamante (DLC) es una película de carbono amorfo que combina alta dureza con un coeficiente de fricción muy bajo, lo que lo convierte en un excelente recubrimiento para piezas de motor e implantes médicos.

En el extremo superior, la CVD puede hacer crecer películas de diamante puro y cristalino para una resistencia extrema al desgaste o gestión térmica, así como láminas de grafeno de un solo átomo de espesor para la próxima generación de electrónica y sensores.

Polímeros funcionales y protectores

La CVD no se limita a materiales inorgánicos. También puede depositar películas delgadas de polímeros para propiedades superficiales especializadas.

Los fluorocarbonos (u organofluorados) se utilizan para crear superficies hidrofóbicas (repelentes al agua) y oleofóbicas (repelentes al aceite). Estos son los mismos tipos de química que se encuentran en los recubrimientos antiadherentes y se utilizan en CVD para proteger la electrónica o crear superficies autolimpiantes.

Comprendiendo las compensaciones

Aunque potente, la elección de un material CVD está limitada por realidades prácticas y químicas. Debe considerar todo el proceso, no solo la película final.

Temperatura del proceso y sustrato

Muchos procesos CVD requieren temperaturas muy altas —a menudo varios cientos de grados Celsius— para impulsar las reacciones químicas necesarias. Este calor puede dañar o deformar sustratos sensibles a la temperatura como plásticos o ciertas aleaciones metálicas.

Química de los precursores y seguridad

La CVD se basa en precursores químicos volátiles en estado gaseoso. Estos precursores pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad sofisticados, equipos de manipulación y tratamiento de gases de escape.

Costo vs. rendimiento

El costo de los gases precursores de alta pureza y el gasto de capital de los sistemas de reactor CVD pueden ser significativos. El beneficio de rendimiento del recubrimiento debe justificar la inversión. Un recubrimiento de nitruro de titanio es invaluable para una herramienta de máquina de alto rendimiento, pero sería excesivo para un simple artículo doméstico.

Selección del material adecuado para su aplicación

Su elección final depende enteramente de su objetivo. La versatilidad de la CVD permite una solución a medida, pero debe comenzar con un objetivo claro.

- Si su enfoque principal es la fabricación de semiconductores: Los materiales a base de silicio (polisilicio, SiO₂, Si₃N₄) son el estándar de la industria para crear capas conductoras y aislantes.

- Si su enfoque principal es mejorar la vida útil de las herramientas y la resistencia al desgaste: Los nitruros (TiN) y carburos (WC, SiC) proporcionan la dureza extrema y la durabilidad requeridas para aplicaciones mecánicas.

- Si su enfoque principal es crear superficies de baja fricción o especializadas: Las películas de carbono (como DLC) o los polímeros funcionales (como los fluorocarbonos) son sus mejores opciones.

En última instancia, el poder de la CVD radica en su capacidad para diseñar una superficie a nivel molecular para lograr un resultado funcional específico.

Tabla resumen:

| Categoría de aplicación | Materiales CVD clave | Función principal |

|---|---|---|

| Semiconductores y electrónica | Silicio (Si), Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Conductividad eléctrica, aislamiento |

| Recubrimientos duros y resistentes al desgaste | Nitruro de titanio (TiN), Carburo de tungsteno (WC), Carburo de silicio (SiC) | Dureza extrema, resistencia al desgaste y a la corrosión |

| Películas a base de carbono | Diamante, Carbono tipo diamante (DLC), Grafeno | Baja fricción, gestión térmica, electrónica avanzada |

| Polímeros funcionales | Fluorocarbonos | Superficies hidrofóbicas/oleofóbicas (repelentes al agua/aceite) |

¿Listo para diseñar la superficie perfecta para su proyecto?

El material CVD adecuado puede revolucionar el rendimiento de su producto, ya sea que necesite un recubrimiento duradero para herramientas industriales o una película especializada para electrónica avanzada. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos CVD precisos, satisfaciendo las necesidades exactas de laboratorios y equipos de I+D.

Deje que nuestros expertos le ayuden a seleccionar la solución ideal para mejorar la durabilidad, la funcionalidad y la eficiencia. Contacte con KINTEK hoy mismo para discutir su aplicación específica y descubrir los beneficios que podemos aportar a su trabajo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuáles son las aplicaciones medioambientales de los nanotubos de carbono? Aumente la eficiencia y la sostenibilidad

- ¿Cuáles son las ventajas de la deposición de películas delgadas basada en pulverización catódica (sputtering)? Lograr una calidad de película superior y versatilidad de materiales

- ¿Qué es el pulverizado catódico (sputtering) en la ciencia de los materiales? Una guía para la deposición de películas delgadas de alta calidad

- ¿Para qué se utiliza la pulverización catódica? Deposición de películas delgadas de precisión para electrónica, óptica y más

- ¿Se pueden utilizar los nanotubos de carbono para componentes informáticos? Construyendo procesadores más rápidos y eficientes

- ¿Cuál es el papel del hidrógeno en el crecimiento del grafeno? Domina el doble papel para películas de alta calidad

- ¿Cuál es el efecto de la velocidad de deposición en la película delgada? Controle la microestructura para un mejor rendimiento

- ¿Cómo se fabrica el grafeno y cuál es el proceso? Una guía de los métodos de arriba hacia abajo (Top-Down) frente a los de abajo hacia arriba (Bottom-Up)