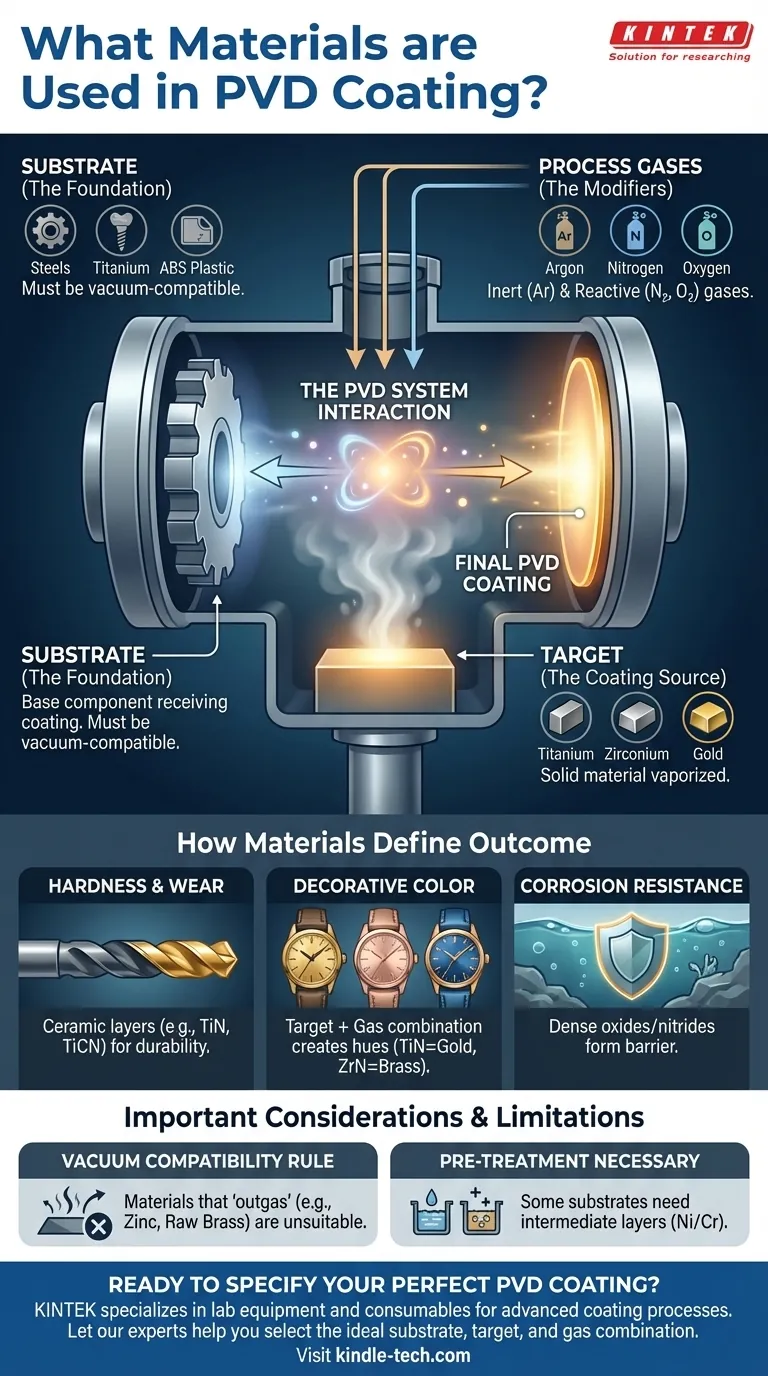

En resumen, la Deposición Física de Vapor (PVD) utiliza una combinación de tres tipos de materiales: el objeto que se recubre (el sustrato), el material sólido que se deposita (el blanco), y los gases utilizados dentro de la cámara de vacío. Los sustratos comunes incluyen aceros, titanio y plástico ABS, mientras que los blancos comunes son metales como el titanio, el circonio y el oro. Se utilizan gases como el nitrógeno y el oxígeno para reaccionar con el material del blanco y formar el recubrimiento final y duradero.

El principio fundamental a comprender es que el PVD no se trata de un solo material, sino de un sistema. Las propiedades finales de una pieza recubierta (su dureza, color y resistencia a la corrosión) son el resultado directo de la interacción entre el sustrato elegido, el material del blanco vaporizado y los gases reactivos en la cámara.

Los tres tipos de materiales principales en PVD

Para entender el PVD, debe pensar en términos de tres roles distintos. Cada material se selecciona para contribuir al objetivo final.

Materiales del sustrato (la base)

El sustrato es la pieza de trabajo o componente que recibe el recubrimiento. El requisito principal es que debe ser compatible con el vacío, lo que significa que no liberará gases que contaminarían el proceso.

Los sustratos comunes incluyen:

- Aceros: Especialmente familias de alta aleación como aceros para herramientas, aceros de alta velocidad y aceros inoxidables.

- Metales no ferrosos: El titanio, el aluminio, el cobre y sus aleaciones se utilizan con frecuencia.

- Metales duros: Materiales como el carburo de tungsteno se benefician enormemente de la resistencia al desgaste del PVD.

- Materiales chapados o tratados: Los sustratos como el latón o el zinc a menudo se prechapado con níquel y cromo para que sean adecuados para PVD.

- Otros materiales: Ciertos polímeros como el plástico ABS e incluso el vidrio pueden recubrirse después de una preparación adecuada de la superficie.

Materiales del blanco (la fuente del recubrimiento)

El blanco es un bloque de material sólido de alta pureza que se vaporiza mediante una fuente de energía (como un arco o una pistola de pulverización) dentro de la cámara de vacío. Este vapor es lo que viaja y se deposita sobre el sustrato.

Los materiales de blanco populares incluyen:

- Titanio (Ti): Extremadamente versátil y ampliamente utilizado para crear recubrimientos duros de color dorado (TiN) o gris (TiCN).

- Circonio (Zr): A menudo se utiliza para producir recubrimientos con una apariencia amarillo pálido o similar al latón (ZrN).

- Cromo (Cr): Un estándar para recubrimientos duros, resistentes a la corrosión y decorativos de color plateado.

- Oro (Au): Para aplicaciones que requieren un acabado de oro verdadero, se pueden utilizar blancos de oro de 9k a 24k.

Gases de proceso (los modificadores)

Se introducen gases en la cámara para facilitar el proceso o reaccionar químicamente con el material del blanco vaporizado.

- Gases inertes: El argón (Ar) se utiliza casi siempre. Se bombardea el blanco para desalojar átomos (pulverización catódica) y ayuda a mantener el plasma en la cámara sin reaccionar químicamente.

- Gases reactivos: Estos gases se combinan con el vapor metálico para formar nuevos compuestos cerámicos en la superficie del sustrato. Esta es la clave para crear propiedades específicas.

- Nitrógeno (N₂): Reacciona con el vapor metálico para formar nitruros duros (por ejemplo, nitruro de titanio, TiN).

- Oxígeno (O₂): Crea óxidos altamente estables y resistentes a la corrosión.

- Gases de hidrocarburos (por ejemplo, acetileno, C₂H₂): Introducen carbono para formar carbonitruros extremadamente duros (por ejemplo, TiCN) o recubrimientos de carbono tipo diamante (DLC).

Cómo los materiales definen el resultado

La combinación de sustrato, blanco y gas es una receta precisa diseñada para lograr un resultado específico.

Para dureza y resistencia al desgaste

El objetivo aquí es formar una capa cerámica dura. Por ejemplo, un blanco de titanio combinado con gas nitrógeno deposita un recubrimiento de nitruro de titanio (TiN). Cuando se aplica a un sustrato de aleación Ti-6Al-4V, este recubrimiento puede aumentar significativamente el límite de fatiga y la resistencia de la pieza.

Para color y acabado decorativos

El color es una función directa del compuesto formado. Al cambiar el gas reactivo o el material del blanco, se dispone de una amplia paleta.

- El nitruro de titanio (TiN) produce un color dorado clásico.

- El nitruro de circonio (ZrN) crea un color dorado latón claro o champán.

- El carbonitruro de titanio (TiCN) puede variar desde un gris azulado hasta un oro rosa moderno, dependiendo de la mezcla de gases.

Para resistencia a la corrosión y química

Los recubrimientos como los óxidos y nitruros forman una barrera densa y no reactiva entre el sustrato y el medio ambiente. Por esta razón, las piezas de acero inoxidable o titanio recubiertas con PVD son excepcionalmente resistentes a la oxidación, el deslustre y el ataque químico.

Comprensión de las ventajas y limitaciones

Aunque potente, el PVD no es una solución universal. Las limitaciones de los materiales son fundamentales para comprender.

La regla de compatibilidad con el vacío

Esta es la limitación más importante. Los materiales que "desgasifican" bajo vacío no son adecuados porque envenenan la cámara y arruinan el recubrimiento.

- Los materiales galvanizados (chapados en zinc) generalmente no se utilizan porque el zinc se vaporizará a bajas temperaturas.

- El latón crudo también puede desgasificar, por lo que casi siempre se chapa con una capa barrera de níquel-cromo antes de aplicar el PVD.

El pretratamiento suele ser necesario

Algunos materiales, como el latón o los plásticos mencionados anteriormente, no pueden recubrirse directamente. Requieren una capa intermedia, típicamente níquel y/o cromo electrochapados, para proporcionar una superficie estable y compatible con el vacío para que el recubrimiento PVD se adhiera.

El recubrimiento es una superficie, no un cambio masivo

El PVD crea una película delgada excepcionalmente dura, pero depende completamente de la resistencia del sustrato subyacente. Un recubrimiento duro sobre un sustrato blando puede agrietarse o fallar si la pieza misma se deforma bajo carga. El sustrato debe ser lo suficientemente fuerte para la aplicación prevista.

Tomar la decisión correcta para su aplicación

La selección de los materiales adecuados consiste en adaptarlos a su objetivo principal.

- Si su objetivo principal es la durabilidad extrema y la resistencia al desgaste: Opte por recubrimientos de nitruro o carbonitruro (de blancos de Ti, Cr o Zr) sobre un sustrato de alta resistencia como acero para herramientas o una aleación de titanio.

- Si su objetivo principal es un color decorativo específico: Elija su blanco y gas reactivo en función del tono deseado y aplíquelo a un sustrato con un buen acabado superficial, como acero inoxidable pulido o piezas chapadas en níquel-cromo.

- Si su objetivo principal es la biocompatibilidad y la resistencia a la corrosión: Utilice recubrimientos a base de titanio o circonio sobre acero inoxidable de grado médico o sustratos de titanio para crear una superficie segura e inerte.

En última instancia, comprender la interacción entre el sustrato, el blanco y el gas es clave para aprovechar todo el potencial de la tecnología PVD para su proyecto.

Tabla resumen:

| Tipo de material | Ejemplos clave | Función principal |

|---|---|---|

| Sustrato | Aceros, titanio, plástico ABS | El componente base que recibe el recubrimiento |

| Blanco | Titanio, circonio, oro | El material fuente vaporizado para formar el recubrimiento |

| Gases | Nitrógeno, oxígeno, argón | Reacciona con el vapor del blanco para crear las propiedades finales del recubrimiento |

¿Listo para especificar el recubrimiento PVD perfecto para su aplicación?

KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento avanzados. Nuestros expertos pueden ayudarle a seleccionar la combinación ideal de sustrato, blanco y gas para lograr la dureza, el color y la resistencia a la corrosión precisos que su proyecto exige.

Contacte a nuestro equipo hoy mismo para una consulta y descubra cómo nuestras soluciones pueden mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

La gente también pregunta

- ¿Cuánto tiempo se tarda en procesar un diamante CVD? Una guía sobre el ciclo de crecimiento de 2 a 4 semanas

- ¿Valen la pena los diamantes CVD? Desbloquea valor brillante y claridad ética

- ¿Cuál es el método CVD para los diamantes sintéticos? Cultivar diamantes de laboratorio a partir de gas con precisión

- ¿Qué es la técnica de CVD térmico? El secreto de alta temperatura para recubrimientos superiores

- ¿Cuál es el aparato de deposición química de vapor? Los componentes esenciales para la deposición de películas delgadas