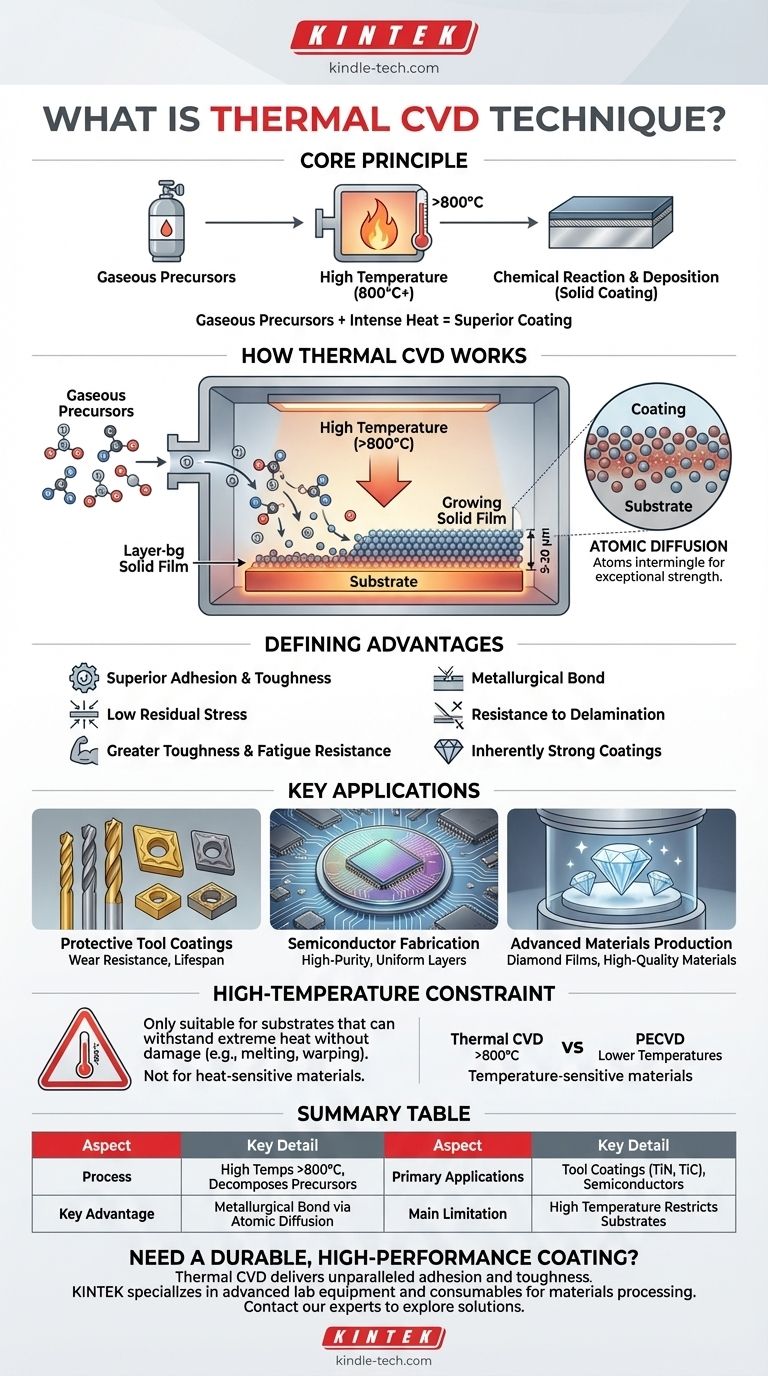

En esencia, la Deposición Química de Vapor (CVD) Térmica es una técnica de procesamiento de materiales que utiliza altas temperaturas para iniciar una reacción química a partir de precursores gaseosos, lo que resulta en la formación de un recubrimiento sólido de alto rendimiento en la superficie de un sustrato. El proceso es valorado por crear películas excepcionalmente resistentes y bien adheridas, utilizadas principalmente para recubrimientos protectores en herramientas y en la fabricación de semiconductores.

El CVD térmico aprovecha el calor intenso para crear un enlace metalúrgico entre un recubrimiento y un sustrato. Esto da como resultado una durabilidad superior, pero su naturaleza de alta temperatura restringe su uso a materiales que pueden soportar el entorno de procesamiento.

Cómo funciona el CVD térmico: una cuestión de calor y química

El CVD térmico es un proceso basado en un principio sencillo: utilizar energía térmica para impulsar una reacción química que deposita un material sólido a partir de un gas. Todo el proceso tiene lugar dentro de una cámara de reacción controlada.

El principio fundamental: precursores gaseosos

Primero, se introducen en la cámara uno o más gases volátiles, conocidos como precursores. Estos gases contienen los elementos químicos específicos necesarios para formar el recubrimiento final deseado (por ejemplo, titanio y carbono para una película de carburo de titanio).

El papel de la alta temperatura

El sustrato, la pieza a recubrir, se calienta a una temperatura muy alta, a menudo superior a los 800 °C. Este calor intenso es el catalizador; proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas del gas precursor.

Deposición y crecimiento de la película

Una vez que los gases precursores se descomponen cerca del sustrato caliente, los átomos o moléculas constituyentes reaccionan y se asientan en la superficie. Esta deposición se acumula, capa por capa, para formar una película sólida densa, pura y uniforme con un espesor altamente controlado, típicamente entre 5 y 20 μm.

La ventaja definitoria: adhesión y durabilidad superiores

La razón principal para elegir el CVD térmico sobre otros métodos es su capacidad para producir recubrimientos con una adhesión y tenacidad inigualables. Esto es un resultado directo de las altas temperaturas involucradas.

El poder de la difusión atómica

El calor intenso hace que los átomos tanto de la película en crecimiento como del sustrato se mezclen en la interfaz. Esta difusión atómica crea un enlace metalúrgico gradual en lugar de un límite distinto.

Este proceso es fundamentalmente diferente de un simple enlace mecánico. Se parece más a soldar dos materiales a nivel microscópico, lo que resulta en una conexión excepcionalmente fuerte que es altamente resistente a la delaminación.

Propiedades del material resultantes

Este enlace superior contribuye a varios beneficios clave de rendimiento, que incluyen baja tensión residual, mayor tenacidad y excelente resistencia a la fatiga. Los recubrimientos son intrínsecamente fuertes y resistentes, no solo una capa superficial.

Donde brilla el CVD térmico: aplicaciones clave

Las propiedades únicas de los recubrimientos de CVD térmico los hacen ideales para aplicaciones específicas y exigentes donde el rendimiento es crítico.

Recubrimientos protectores para herramientas

Esta es una aplicación principal. Las máquinas herramienta, los insertos de corte, los troqueles y los moldes utilizados en el conformado de metales y el moldeo por inyección se recubren con materiales como nitruro de titanio (TiN) o carburo de titanio (TiC) para aumentar drásticamente su resistencia al desgaste y su vida útil.

Fabricación de semiconductores

En la industria de los semiconductores, el CVD térmico se utiliza para depositar películas delgadas de alta pureza de materiales como dióxido de silicio o polisilicio. La alta temperatura garantiza una capa muy limpia y uniforme, lo cual es fundamental para la fabricación de circuitos integrados.

Producción de materiales avanzados

El proceso también se utiliza para crear materiales avanzados de alto rendimiento desde cero. Un ejemplo notable es la producción de diamantes sintéticos, donde los gases que contienen carbono se descomponen para hacer crecer películas de diamante de alta calidad.

Comprendiendo las compensaciones: la restricción de alta temperatura

Aunque potente, el CVD térmico no es una solución universal. Su mayor fortaleza (alta temperatura) es también su limitación más significativa.

La limitación del sustrato

El proceso solo es adecuado para sustratos que pueden soportar el calor extremo sin derretirse, deformarse o perder sus propiedades esenciales. Por ejemplo, los aceros endurecidos pueden ablandarse y templarse por el calor, comprometiendo la integridad de la herramienta subyacente.

La necesidad de alternativas

Esta limitación ha impulsado el desarrollo de otras técnicas de deposición. Métodos como el CVD asistido por plasma (PECVD) operan a temperaturas mucho más bajas, lo que los hace adecuados para recubrir materiales sensibles al calor como polímeros, ciertas aleaciones de aluminio y componentes preendurecidos.

Cuándo elegir el CVD térmico

La selección de la tecnología de deposición adecuada depende completamente del material con el que esté trabajando y de su objetivo final.

- Si su objetivo principal es la máxima durabilidad y adhesión: el CVD térmico es el estándar de oro para crear recubrimientos ultraduros en sustratos (como herramientas de carburo) que pueden tolerar el calor intenso.

- Si su objetivo principal es recubrir un material sensible a la temperatura: debe buscar alternativas de baja temperatura, ya que el CVD térmico probablemente dañará o destruirá su sustrato.

- Si su objetivo principal es lograr la mayor pureza y calidad de película: el CVD térmico es una excelente opción para aplicaciones como capas semiconductoras o fibras ópticas donde la perfección del material es primordial.

En última instancia, comprender la interacción entre la temperatura y la adhesión es clave para decidir si el CVD térmico es la herramienta adecuada para su desafío de ingeniería.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Utiliza altas temperaturas (>800°C) para descomponer precursores gaseosos para la deposición. |

| Ventaja clave | Crea un enlace metalúrgico mediante difusión atómica para una adhesión y tenacidad superiores. |

| Aplicaciones principales | Recubrimientos protectores para herramientas (TiN, TiC), películas semiconductoras, producción de diamante sintético. |

| Limitación principal | La alta temperatura restringe el uso a sustratos que pueden soportar el calor sin dañarse. |

¿Necesita un recubrimiento duradero y de alto rendimiento para sus herramientas o componentes?

El CVD térmico ofrece una adhesión y tenacidad inigualables para aplicaciones exigentes. Si sus sustratos pueden soportar altas temperaturas, este es el proceso estándar de oro para maximizar la resistencia al desgaste y la vida útil.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento de materiales. Nuestra experiencia puede ayudarle a determinar si el CVD térmico es la solución adecuada para las necesidades de su laboratorio o producción.

Contacte a nuestros expertos hoy para discutir sus desafíos específicos de recubrimiento y explorar cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es la función principal de los gases portadores en CVD? Papel esencial en el crecimiento uniforme de películas y el transporte de gases

- ¿Qué es el recubrimiento CVD? Transforme la superficie de su material para obtener el máximo rendimiento

- ¿Qué papel juega un sistema de bomba turbomolecular de alto vacío en ALD? Garantice la pureza del recubrimiento de alta densidad libre de defectos

- ¿Qué es un sistema MOCVD? La clave para el crecimiento de materiales a escala atómica para semiconductores de alto rendimiento

- ¿Cuál es la diferencia entre el sputtering de CC y el de RF? Elegir el método correcto para sus materiales

- ¿Cuáles son los ejemplos de técnicas de CVD? Compare APCVD, LPCVD, PECVD y MOCVD

- ¿Qué se puede hacer con el sinterizado láser? Crear piezas funcionales complejas y duraderas

- ¿Qué es el sputtering de aluminio? Una guía para la deposición de películas delgadas de alta pureza