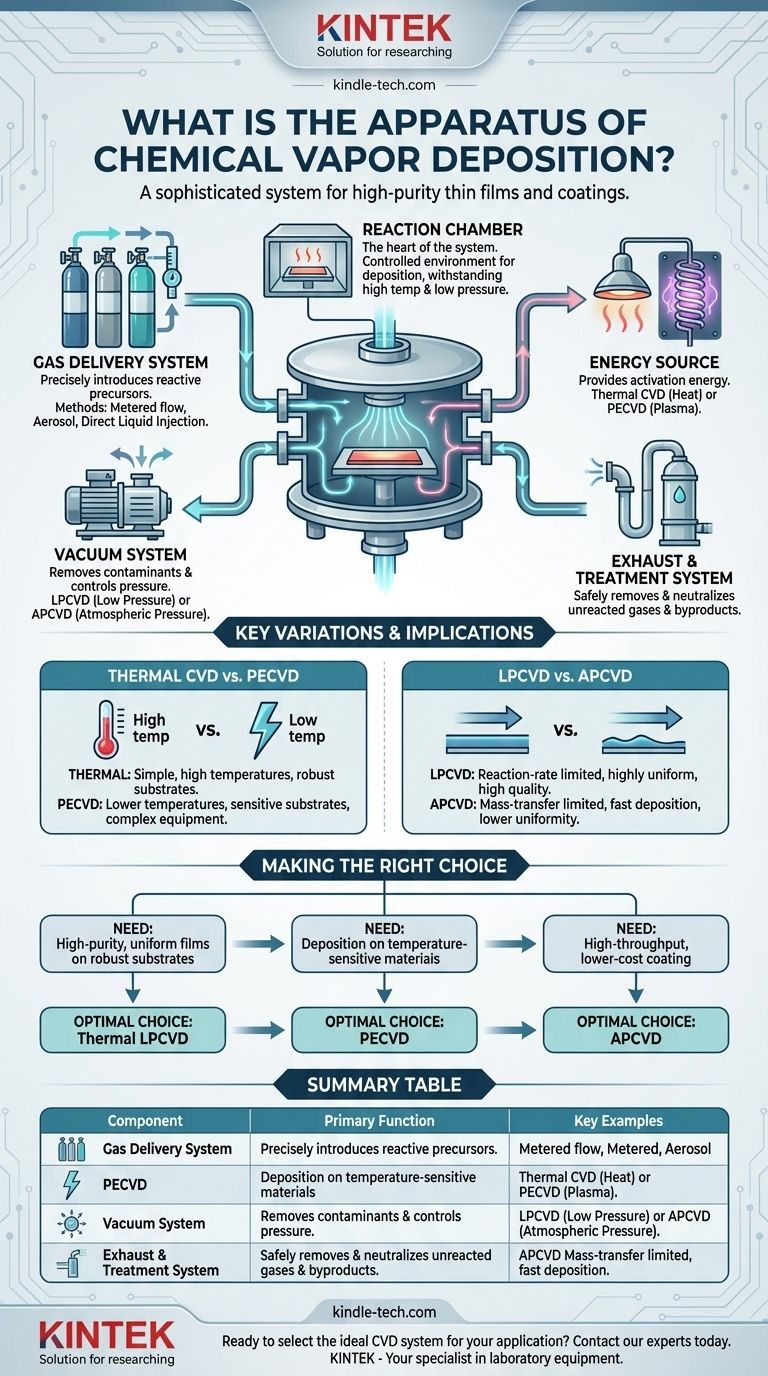

En esencia, un aparato de deposición química de vapor (CVD) es un sistema sofisticado diseñado para crear películas y recubrimientos delgados de alta pureza y alto rendimiento. El equipo típico consta de un sistema de suministro de gas para introducir los productos químicos reactivos, una cámara de reacción donde ocurre el proceso, una fuente de energía para iniciar la reacción, un sistema de vacío para controlar el entorno y un sistema de escape para eliminar los subproductos de forma segura.

Un sistema de CVD no es solo una colección de piezas; es un entorno diseñado con precisión para transportar productos químicos reactivos (precursores) a una superficie, suministrar la energía necesaria para una reacción química y eliminar los residuos de forma segura.

La anatomía de un sistema de CVD

Cada componente de un aparato de CVD cumple una función crítica en el control de la deposición de una película delgada. Comprender el papel de cada parte es clave para entender el proceso en sí.

El sistema de suministro de gas y precursores

Este sistema es responsable de introducir con precisión los materiales precursores reactivos en la cámara de reacción. Los precursores son los bloques de construcción químicos de la película final.

El método de suministro puede variar. En muchos casos, implica un flujo medido de gas, pero algunos sistemas utilizan un método asistido por aerosol o inyección directa de líquido para vaporizar un precursor líquido antes de que entre en la cámara.

La cámara de reacción (o reactor)

Este es el corazón del sistema donde se coloca el sustrato (el material a recubrir). Es un entorno cerrado y controlado, a menudo una cámara de vacío, diseñado para contener la reacción química.

La cámara debe ser capaz de soportar las condiciones de proceso requeridas, que pueden incluir altas temperaturas, bajas presiones y entornos químicos corrosivos.

La fuente de energía

La fuente de energía proporciona la energía de activación necesaria para descomponer las moléculas precursoras e impulsar la reacción química en la superficie del sustrato. El tipo de fuente de energía es la forma principal de clasificar los diferentes métodos de CVD.

La CVD térmica utiliza calor, calentando directamente el sustrato para iniciar la reacción. En contraste, la CVD asistida por plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado), que proporciona la energía para impulsar la reacción a temperaturas mucho más bajas.

El sistema de vacío

El sistema de vacío, generalmente una serie de bombas, cumple dos propósitos principales. Primero, elimina los gases atmosféricos y los contaminantes de la cámara de reacción para garantizar la pureza de la película.

En segundo lugar, permite un control preciso de la presión de la cámara. El proceso se puede ejecutar a presión atmosférica (APCVD) o a presión muy baja (LPCVD), lo que afecta drásticamente el proceso de deposición.

El sistema de escape y tratamiento

Después de la reacción, cualquier gas precursor no reaccionado y los subproductos gaseosos deben eliminarse de forma segura de la cámara.

El sistema de escape dirige estos gases a un sistema de tratamiento (a menudo llamado depurador o scrubber) que neutraliza cualquier material peligroso o tóxico antes de que se libere a la atmósfera.

Comprender las variaciones clave y sus implicaciones

La configuración específica del aparato de CVD depende del resultado deseado. Las decisiones tomadas en el diseño del sistema crean compensaciones importantes en el rendimiento, el costo y la aplicabilidad.

CVD térmica frente a CVD asistida por plasma (PECVD)

La distinción más significativa suele ser la fuente de energía. La CVD térmica es relativamente simple, pero requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como polímeros o dispositivos electrónicos complejos.

La PECVD permite la deposición a temperaturas significativamente más bajas. Esto la hace ideal para materiales sensibles a la temperatura, pero el equipo es más complejo y el plasma en sí mismo a veces puede introducir tensión o daño en la película depositada.

Baja presión (LPCVD) frente a presión atmosférica (APCVD)

La presión operativa cambia fundamentalmente la forma en que crece la película. En la LPCVD, el proceso está limitado por la velocidad de reacción. Esto significa que la deposición está controlada por la velocidad de la reacción química en la superficie, lo que generalmente resulta en películas de alta calidad y muy uniformes que se adaptan bien a formas complejas.

En la APCVD, el proceso está limitado por la transferencia de masa. La velocidad de deposición está determinada por la rapidez con la que el gas precursor puede viajar hasta el sustrato. Esto permite velocidades de deposición mucho más rápidas, pero a menudo resulta en una menor uniformidad y pureza de la película.

Tomar la decisión correcta para su objetivo

El aparato de CVD óptimo se determina completamente por los requisitos específicos de la aplicación en cuanto a calidad de la película, compatibilidad de materiales y velocidad de producción.

- Si su enfoque principal son películas uniformes y de alta pureza en sustratos robustos: La LPCVD térmica es a menudo el estándar debido a su excelente control y la calidad resultante de la película.

- Si su enfoque principal es la deposición sobre materiales sensibles a la temperatura (como polímeros o productos electrónicos): La PECVD es necesaria porque permite la deposición a temperaturas mucho más bajas.

- Si su enfoque principal es el recubrimiento de alto rendimiento y menor costo: La APCVD puede ser una opción efectiva, aunque a menudo con una compensación en la uniformidad de la película.

Comprender estos componentes centrales y su interacción le permite seleccionar y optimizar el proceso de deposición ideal para su material y aplicación específicos.

Tabla de resumen:

| Componente del sistema de CVD | Función principal | Ejemplos clave |

|---|---|---|

| Sistema de suministro de gas | Introduce con precisión los productos químicos precursores reactivos. | Medidores de flujo de gas, burbujeadores, inyección directa de líquido. |

| Cámara de reacción | Entorno cerrado donde se recubre el sustrato. | Reactores de pared caliente, reactores de pared fría. |

| Fuente de energía | Proporciona energía de activación para la reacción química. | Calentadores (CVD térmica), Plasma (PECVD). |

| Sistema de vacío | Controla la presión de la cámara y elimina contaminantes. | Bombas para LPCVD (Baja Presión). |

| Sistema de escape | Elimina y trata de forma segura los subproductos del proceso. | Depuradores, sistemas de abatimiento. |

¿Listo para seleccionar el sistema de CVD ideal para su aplicación?

Ya sea que necesite la alta uniformidad de la LPCVD térmica para sustratos robustos o la capacidad de baja temperatura de la PECVD para materiales sensibles, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de deposición de películas delgadas de su laboratorio.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de calidad de película, compatibilidad de materiales y rendimiento. Permita que KINTEK, su especialista en equipos de laboratorio, le ayude a optimizar su proceso de deposición.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural