En esencia, el método de Deposición Química de Vapor (CVD) es un proceso para "cultivar" diamantes sintéticos átomo por átomo. Implica colocar un cristal semilla de diamante en una cámara de vacío, introducir un gas rico en carbono como el metano y utilizar una fuente de energía como microondas para descomponer las moléculas de gas. Esto permite que los átomos de carbono puro se depositen sobre la semilla, construyendo lentamente un nuevo cristal de diamante más grande que es químicamente idéntico a uno natural.

Mientras que los diamantes naturales se forman por una inmensa presión en las profundidades de la Tierra, la tecnología CVD omite este requisito por completo. En su lugar, crea las condiciones ideales de baja presión y alta temperatura para construir un diamante capa por capa, ofreciendo un control notable sobre el producto final.

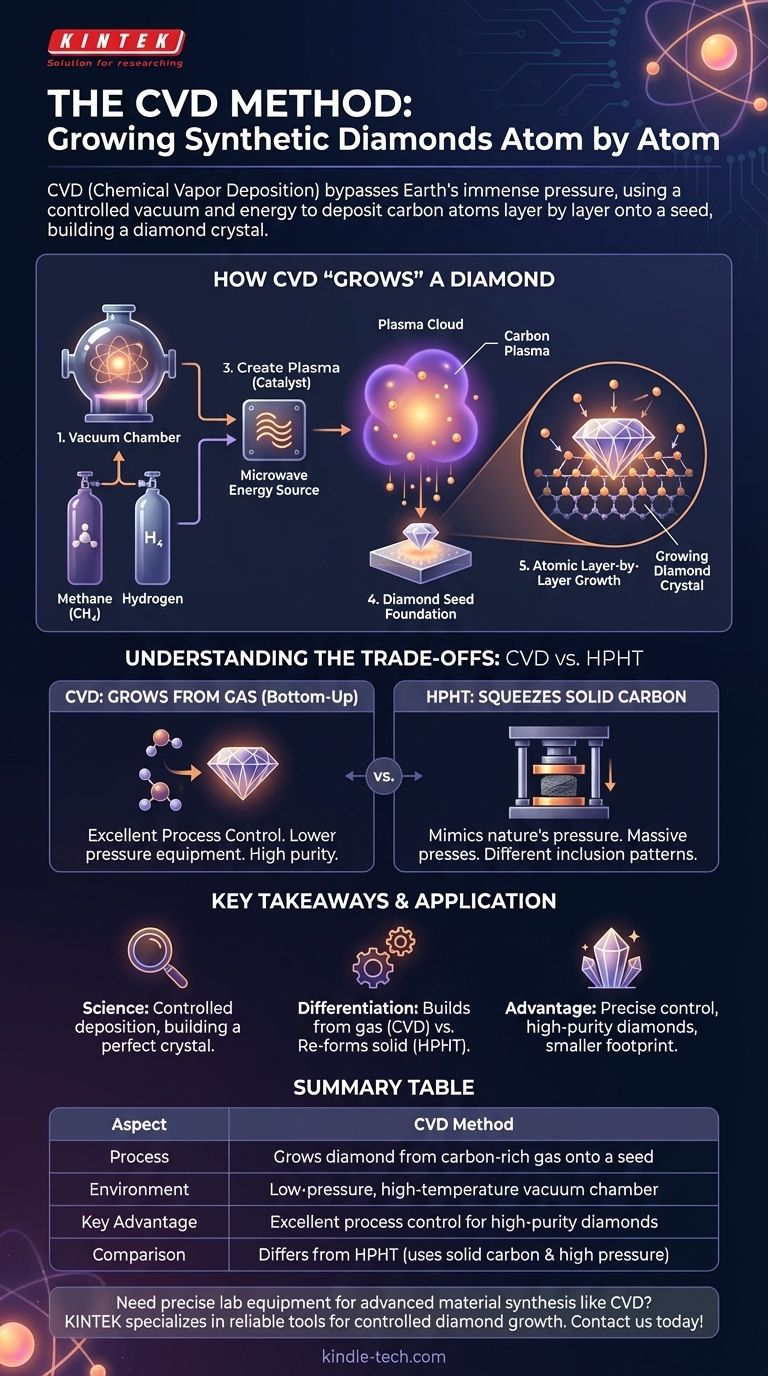

Cómo el CVD "Cultiva" un Diamante a partir de Gas

El proceso CVD es un procedimiento técnico altamente controlado que replica las condiciones necesarias para que los átomos de carbono se unan en una estructura cristalina de diamante, pero sin la fuerza geológica de la naturaleza.

La Cámara: Creación de un Vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. La presión se reduce significativamente, creando un entorno que puede gestionarse con precisión y está libre de contaminantes que puedan alterar el crecimiento del cristal.

Los Ingredientes: Gas Rico en Carbono

Se introduce en la cámara una mezcla de gases cuidadosamente medida. Normalmente se trata de un gas hidrocarburo, como el metano (CH₄), que sirve como fuente de carbono, y gas hidrógeno.

El Catalizador: Creación de Plasma de Carbono

Se utiliza una fuente de energía, más comúnmente microondas, para calentar los gases a temperaturas extremas (alrededor de 800°C o más). Esta energía intensa divide las moléculas de gas, creando una nube de átomos de carbono e hidrógeno químicamente reactivos conocida como plasma.

La Base: La Semilla de Diamante

Una pequeña y delgada lámina de un diamante creado previamente (ya sea natural o sintético) se coloca sobre un sustrato en la cámara. Este cristal "semilla" proporciona la plantilla fundamental para la red cristalina del nuevo diamante.

El Resultado: Crecimiento Atómico Capa por Capa

Dentro del plasma, los átomos de carbono son atraídos hacia la superficie más fría de la semilla de diamante. Se unen a la estructura cristalina existente de la semilla, construyendo meticulosamente nuevas capas y expandiendo el diamante, átomo por átomo. El proceso continúa durante semanas hasta alcanzar el tamaño deseado.

Comprensión de las Compensaciones: CVD vs. HPHT

CVD es uno de los dos métodos dominantes para producir diamantes sintéticos de calidad gema. El otro es la Alta Presión/Alta Temperatura (HPHT). Comprender sus diferencias es clave para entender la tecnología.

El Principio Central: Crecimiento vs. Compresión

La diferencia fundamental radica en el enfoque. CVD "cultiva" un diamante a partir de un gas en un proceso de abajo hacia arriba. En contraste, HPHT imita a la naturaleza "apretando" carbono sólido (como el grafito) bajo inmensa presión y altas temperaturas hasta que cristaliza en un diamante.

Equipamiento y Control

El método CVD generalmente requiere una huella de equipo más pequeña que las prensas masivas utilizadas para HPHT. Como se señala en análisis técnicos, el proceso CVD permite un excelente control del proceso, lo que otorga a los fabricantes un alto grado de influencia sobre el crecimiento y la pureza del diamante.

Características Resultantes del Diamante

Debido a que los entornos de crecimiento son tan diferentes, los dos métodos pueden producir diamantes con características distintas. Los tipos y patrones de inclusiones (defectos internos) a menudo difieren, lo que es una forma en que los laboratorios gemológicos pueden distinguir entre diamantes sintéticos CVD y HPHT.

Cómo Aplicar Esto a su Comprensión

Su razón para investigar los diamantes CVD determina qué detalles son más importantes. Utilice estos puntos para enfocar su conocimiento.

- Si su enfoque principal es la ciencia fundamental: Vea CVD como una técnica de deposición controlada donde los átomos de carbono se "llueven" selectivamente desde un plasma sobre una plantilla para construir un cristal perfecto.

- Si su enfoque principal es diferenciar los métodos sintéticos: La clave es que CVD construye un diamante a partir de un gas, mientras que HPHT reforma una fuente de carbono sólido bajo fuerza.

- Si su enfoque principal es la ventaja comercial y técnica: El valor de CVD radica en su control preciso del proceso y su capacidad para producir diamantes de alta pureza sin la maquinaria colosal requerida para HPHT.

En última instancia, comprender el proceso CVD revela cómo el ingenio humano puede replicar uno de los eventos de creación más extremos de la naturaleza en un entorno de laboratorio altamente controlado.

Tabla Resumen:

| Aspecto | Método CVD |

|---|---|

| Proceso | Cultiva diamante a partir de gas rico en carbono sobre un cristal semilla |

| Entorno | Cámara de vacío de baja presión y alta temperatura |

| Ventaja Clave | Excelente control del proceso para diamantes de alta pureza |

| Comparación | Difiere de HPHT, que utiliza alta presión y temperatura sobre carbono sólido |

¿Necesita equipos de laboratorio precisos y de alta calidad para la síntesis de materiales avanzados como CVD? KINTEK se especializa en suministrar equipos y consumibles de laboratorio fiables para apoyar su investigación y producción. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para procesos controlados como el crecimiento de diamantes. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación