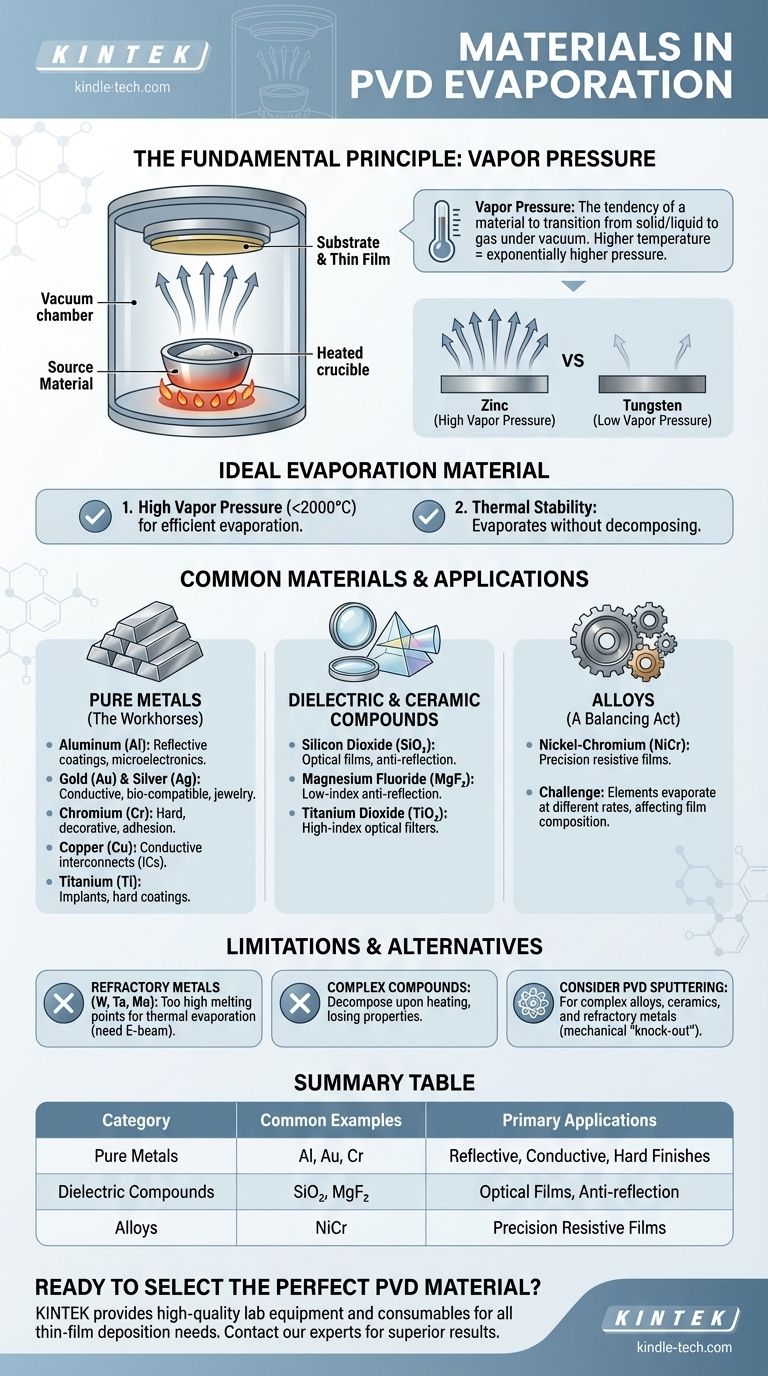

En la evaporación PVD, los materiales más comunes utilizados son metales puros y ciertos compuestos dieléctricos que pueden calentarse térmicamente a un estado de vapor sin descomponerse. Ejemplos clave incluyen Aluminio (Al) para recubrimientos reflectantes, Oro (Au) y Cobre (Cu) para capas conductoras, Cromo (Cr) para acabados decorativos y duros, y Dióxido de Silicio (SiO₂) para películas ópticas. La elección está dictada por la capacidad física del material para pasar a gas bajo vacío.

El factor crítico que determina si un material es adecuado para la evaporación PVD no es una lista fija, sino su presión de vapor. Un material debe ser capaz de alcanzar una presión de vapor lo suficientemente alta a una temperatura manejable para evaporarse eficientemente sin descomponerse químicamente.

El Principio Fundamental: Todo se Trata de la Presión de Vapor

El proceso de evaporación se rige por una propiedad física simple. Comprender esto es clave para seleccionar el material fuente adecuado para su recubrimiento.

¿Qué es la Presión de Vapor?

La presión de vapor es la presión inherente ejercida por el vapor de una sustancia cuando se encuentra en un sistema cerrado a una temperatura dada. En términos más simples, es una medida de la tendencia de un material a pasar de un estado sólido o líquido a un gas.

Los materiales con alta presión de vapor, como el zinc, se evaporan fácilmente. Los materiales con muy baja presión de vapor, como el tungsteno, requieren temperaturas extremadamente altas para hacerlo.

Cómo la Temperatura Impulsa la Evaporación

El proceso de evaporación PVD funciona calentando un material fuente en una cámara de alto vacío. A medida que aumenta la temperatura del material, su presión de vapor aumenta exponencialmente.

Una vez que la presión de vapor del material se vuelve significativa, los átomos o moléculas comienzan a "hervir" de la superficie, viajan a través del vacío y se condensan en el sustrato más frío, formando una película delgada.

El Material de Evaporación Ideal

Un material ideal para la evaporación térmica tiene dos características principales:

- Una alta presión de vapor a una temperatura razonablemente baja (por ejemplo, por debajo de 2000°C).

- Estabilidad térmica, lo que significa que se evapora como la molécula o átomo deseado sin descomponerse en otras sustancias.

Materiales Comunes Utilizados en la Evaporación PVD

Basándose en el principio de la presión de vapor, un conjunto específico de materiales se ha convertido en estándar para este proceso en diversas industrias.

Metales Puros (Los Caballos de Batalla)

Los metales puros son los materiales más sencillos de evaporar y se utilizan ampliamente.

- Aluminio (Al): Ampliamente utilizado para crear superficies altamente reflectantes para espejos, recubrimientos decorativos y como capa conductora en microelectrónica.

- Oro (Au) y Plata (Ag): Valorados por su conductividad eléctrica superior, resistencia a la corrosión y biocompatibilidad. Utilizados en electrónica, dispositivos médicos y joyería.

- Cromo (Cr): Proporciona un acabado decorativo duro, resistente a la corrosión y brillante. También es una excelente capa de adhesión para otros metales.

- Titanio (Ti): Utilizado para implantes biocompatibles, recubrimientos duros (a menudo con nitrógeno para formar TiN) y como capa de adhesión.

- Cobre (Cu): Un material principal para interconexiones conductoras en circuitos integrados y placas de circuito impreso.

Compuestos Dieléctricos y Cerámicos

La evaporación de compuestos es más compleja, pero esencial para aplicaciones ópticas.

- Monóxido de Silicio (SiO) y Dióxido (SiO₂): Utilizados ampliamente en óptica para crear capas protectoras y modificar el índice de refracción para recubrimientos antirreflectantes.

- Fluoruro de Magnesio (MgF₂): Un material clásico de bajo índice para recubrimientos antirreflectantes de lentes.

- Dióxido de Titanio (TiO₂): Un material óptico de alto índice utilizado en filtros de interferencia multicapa.

Aleaciones (Un Acto de Equilibrio)

La evaporación de aleaciones puede ser un desafío. Cada elemento de la aleación tiene su propia presión de vapor única, lo que significa que el elemento con la presión de vapor más alta se evaporará más rápido.

Esto puede hacer que la composición del vapor, y por lo tanto la película delgada final, difiera del material fuente. Sin embargo, algunas aleaciones como el Níquel-Cromo (NiCr) se evaporan comúnmente para crear películas resistivas de precisión.

Comprendiendo las Ventajas y Desventajas: Limitaciones de la Evaporación

Ningún proceso es perfecto para cada material o aplicación. Conocer los límites de la evaporación es crucial para tomar una decisión informada.

El Desafío de los Metales Refractarios

Metales con puntos de fusión extremadamente altos y bajas presiones de vapor, como el Tungsteno (W), el Tantalio (Ta) y el Molibdeno (Mo), son muy difíciles de depositar con evaporación térmica. Requieren una energía inmensa, a menudo exigiendo técnicas más avanzadas como la evaporación por haz de electrones.

Cuando los Compuestos se Descomponen

Muchos compuestos y polímeros complejos no pueden evaporarse térmicamente. Cuando se calientan, sus enlaces químicos se rompen antes de que alcancen una presión de vapor suficiente, lo que hace que se descompongan. La película resultante no tendría la estructura química o las propiedades deseadas.

Cuándo Considerar la Pulverización Catódica (Sputtering)

Para materiales que son difíciles de evaporar, incluyendo la mayoría de las aleaciones complejas, cerámicas y metales refractarios, la pulverización catódica PVD es a menudo la opción superior. La pulverización catódica es un proceso mecánico de "expulsión", no térmico, lo que le permite depositar prácticamente cualquier material manteniendo la composición original de la fuente.

Tomando la Decisión Correcta para Su Aplicación

Su elección final de material depende completamente de las propiedades que necesite en la película final.

- Si su enfoque principal es una alta reflectividad o conductividad: Sus mejores candidatos son metales puros como Aluminio, Plata, Oro o Cobre.

- Si su enfoque principal es un acabado duro, decorativo o protector: El Cromo es una excelente y común elección para la evaporación directa.

- Si su enfoque principal es un recubrimiento óptico: Necesitará utilizar compuestos dieléctricos como Dióxido de Silicio (SiO₂) o Fluoruro de Magnesio (MgF₂).

- Si su enfoque principal es depositar una aleación compleja o un metal refractario: La evaporación puede ser inadecuada; debería considerar seriamente la pulverización catódica PVD para un mejor control composicional.

En última instancia, seleccionar el material adecuado es un proceso de emparejar las propiedades deseadas de la película con las realidades físicas del método PVD que pretende utilizar.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Aplicaciones Principales |

|---|---|---|

| Metales Puros | Aluminio (Al), Oro (Au), Cromo (Cr) | Recubrimientos reflectantes, capas conductoras, acabados duros |

| Compuestos Dieléctricos | Dióxido de Silicio (SiO₂), Fluoruro de Magnesio (MgF₂) | Películas ópticas, recubrimientos antirreflectantes |

| Aleaciones | Níquel-Cromo (NiCr) | Películas resistivas de precisión |

¿Listo para seleccionar el material de evaporación PVD perfecto para su aplicación específica?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Ya sea que trabaje con metales puros para capas conductoras o compuestos dieléctricos para recubrimientos ópticos, nuestra experiencia garantiza que obtenga los materiales y equipos adecuados para resultados superiores.

Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma