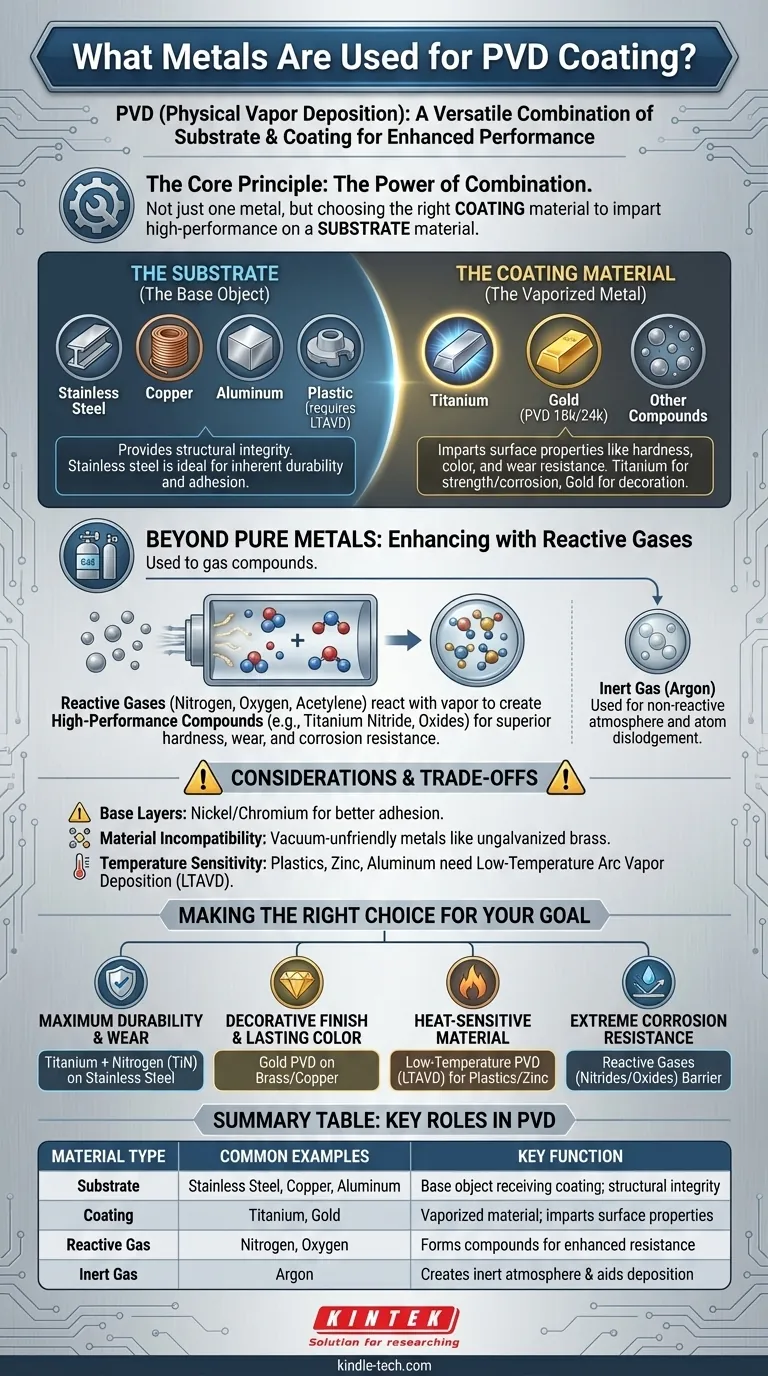

Si bien el titanio y el oro son los metales más conocidos, la respuesta real es que la Deposición Física de Vapor (PVD) es un proceso de recubrimiento versátil compatible con una amplia gama de materiales. El metal o compuesto específico utilizado para el recubrimiento se selecciona en función de las propiedades finales deseadas, como la durabilidad, el color y la resistencia a la corrosión. El material que se recubre (el sustrato) es tan importante como el material del recubrimiento en sí.

El principio fundamental de PVD no se trata de un solo metal, sino de elegir un material de recubrimiento específico (como el titanio) para impartir características de alto rendimiento a un material de sustrato diferente (como el acero inoxidable). La magia reside en la combinación.

El papel del metal: Sustrato frente a Recubrimiento

Para comprender qué metales se utilizan, es fundamental distinguir entre los dos componentes clave en el proceso PVD.

El Sustrato (El Objeto a Recubrir)

El sustrato es la pieza base o el elemento de trabajo que recibe el recubrimiento. Muchos metales son sustratos excelentes.

Los materiales de sustrato adecuados incluyen todas las familias de acero, especialmente los aceros inoxidables y otros aceros de alta aleación.

Los metales no ferrosos como el cobre y el aluminio y sus aleaciones también pueden recubrirse eficazmente. Incluso materiales como el plástico pueden servir como sustrato, aunque requieren un proceso especializado.

El acero inoxidable es un sustrato particularmente ventajoso porque es inherentemente duradero, resistente a la corrosión y proporciona una excelente adherencia sin necesidad de una capa base intermedia.

El Material de Recubrimiento (El Metal Vaporizado)

Este es el material que se vaporiza y deposita sobre el sustrato. La elección aquí influye directamente en el rendimiento y la apariencia del producto final.

El titanio es una opción popular para los recubrimientos PVD debido a su excepcional resistencia, ligereza y alta resistencia a la corrosión. Es un caballo de batalla en industrias exigentes como la aeroespacial y la médica.

El oro se utiliza con frecuencia para aplicaciones decorativas donde se requiere un acabado brillante y duradero. PVD puede aplicar varias purezas, incluido oro de 18k o 24k, sobre sustratos como latón o cobre.

Más allá de los Metales Puros: El Uso de Gases Reactivos

El proceso PVD a menudo se mejora mediante la introducción de gases reactivos en la cámara de vacío.

Creación de Compuestos de Alto Rendimiento

Gases como el nitrógeno, el oxígeno o el acetileno reaccionan con la fuente de metal vaporizado.

Esta reacción forma nuevos compuestos en la superficie del sustrato, como el nitruro de titanio o los óxidos.

Estos compuestos son a menudo más duros y protectores que el metal puro, ofreciendo una resistencia superior al desgaste, la corrosión y el óxido.

El Papel del Gas Inerte

También se utiliza un gas inerte como el Argón durante el proceso. Su propósito es crear una atmósfera químicamente no reactiva y bombardear el material de recubrimiento, desalojando los átomos que luego se depositarán en el sustrato.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el proceso PVD tiene requisitos y limitaciones específicos que deben respetarse para un resultado exitoso.

La Necesidad de Capas Base

Algunos materiales de sustrato requieren una capa base preparatoria, a menudo de níquel o cromo, para garantizar una adhesión adecuada y mejorar la resistencia a los factores ambientales.

Incompatibilidad de Materiales

Ciertos materiales no son adecuados para el entorno de alto vacío del PVD. Por ejemplo, el latón que no ha sido galvanizado se considera "incompatible con el vacío" y no se puede recubrir de manera fiable.

Sensibilidad a la Temperatura

Los procesos PVD estándar se realizan a altas temperaturas. Los sustratos como los plásticos, el aluminio y las piezas fundidas de zinc se dañarían en estas condiciones.

Estos materiales requieren una técnica especializada de Deposición de Arco a Baja Temperatura (LTAVD) para recubrirse con éxito.

Tomar la Decisión Correcta para su Objetivo

Su elección de recubrimiento PVD y material de sustrato debe estar impulsada por el requisito principal de su producto final.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Opte por un recubrimiento a base de titanio, a menudo combinado con nitrógeno para formar Nitruro de Titanio, sobre un sustrato fuerte como el acero inoxidable.

- Si su enfoque principal es un acabado decorativo con color duradero: Un recubrimiento PVD de oro proporciona una superficie brillante y más resistente que el chapado tradicional.

- Si su enfoque principal es recubrir un material sensible al calor: Debe especificar un proceso PVD a baja temperatura para evitar dañar un sustrato como el plástico o una pieza fundida de zinc.

- Si su enfoque principal es la resistencia extrema a la corrosión: El uso de gases reactivos para formar recubrimientos de nitruro u óxido proporciona una barrera protectora superior, lo que extiende significativamente la vida útil del metal subyacente.

En última instancia, el proceso PVD le permite combinar las mejores propiedades de dos materiales diferentes: la estructura del sustrato y la superficie de alto rendimiento del recubrimiento.

Tabla Resumen:

| Tipo de Material | Ejemplos Comunes | Función Clave |

|---|---|---|

| Sustrato | Acero Inoxidable, Cobre, Aluminio | Objeto base que recibe el recubrimiento; proporciona integridad estructural |

| Recubrimiento | Titanio, Oro | Material vaporizado que imparte propiedades superficiales como dureza y color |

| Gas Reactivo | Nitrógeno, Oxígeno | Forma compuestos (p. ej., Nitruro de Titanio) para una mayor resistencia al desgaste/corrosión |

| Gas Inerte | Argón | Crea atmósfera inerte y ayuda en el desalojo de átomos para la deposición |

¿Listo para seleccionar el recubrimiento PVD perfecto para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para procesos avanzados de recubrimiento. Ya sea que necesite mejorar la durabilidad con recubrimientos a base de titanio o lograr un acabado decorativo brillante con oro, nuestra experiencia garantiza un rendimiento óptimo para sus necesidades de laboratorio. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden hacer realidad la visión de su producto.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica