El Prensado Isostático en Frío (CIP) se utiliza para crear componentes de alto rendimiento donde la uniformidad del material y las geometrías complejas son críticas. Encontrará productos fabricados con CIP en industrias como la aeroespacial, medicina, electrónica y defensa, incluyendo artículos como blancos de pulverización catódica, tubos cerámicos avanzados, implantes médicos y herramientas industriales robustas. El proceso se elige específicamente para materiales que son difíciles de compactar utilizando otros métodos.

En esencia, el CIP no se define por una lista específica de productos, sino por una capacidad de fabricación única. Sobresale en la formación de piezas a partir de polvos que requieren una densidad perfectamente uniforme, una característica esencial para un rendimiento y una resistencia predecibles después del procesamiento final.

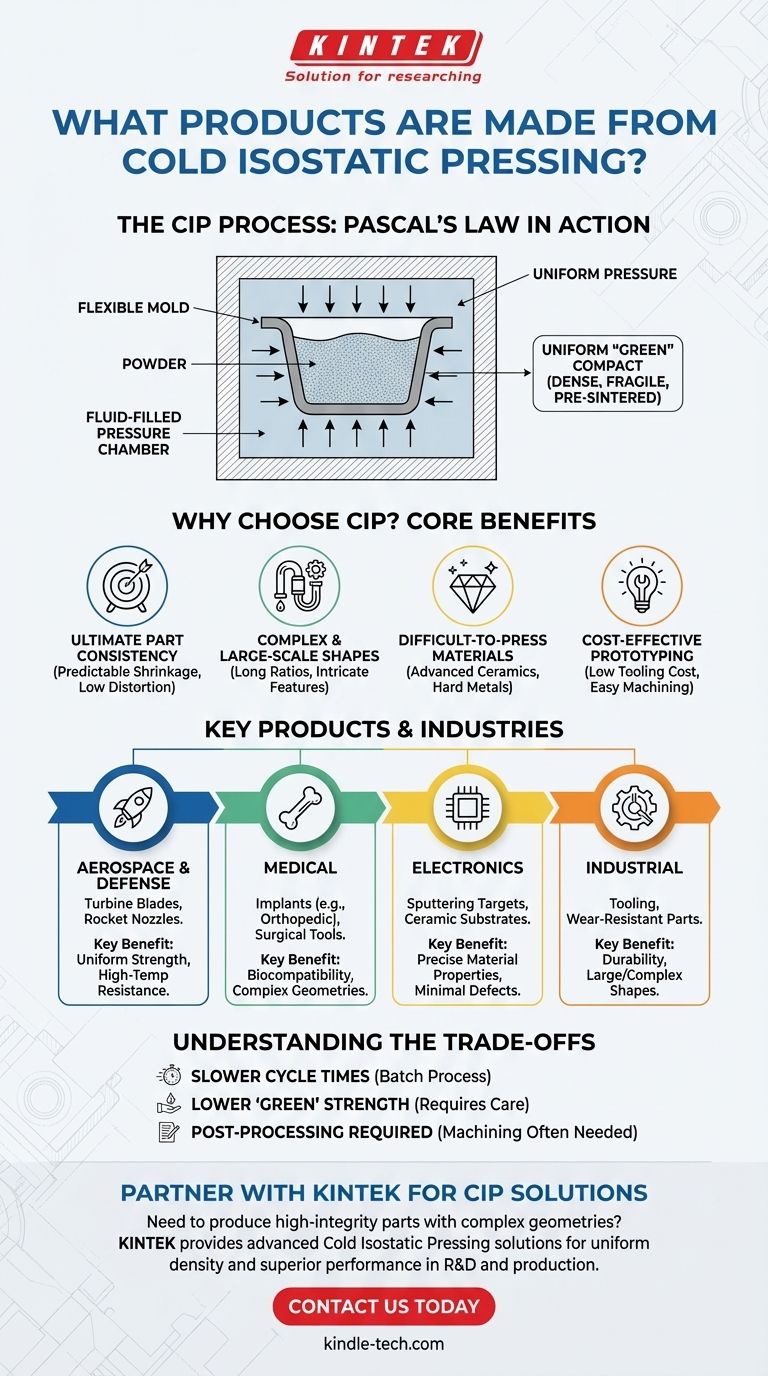

¿Qué es el Prensado Isostático en Frío?

Para entender lo que produce el CIP, primero debe comprender cómo funciona. Es fundamentalmente diferente del prensado tradicional, que aplica fuerza desde una o dos direcciones.

El Principio Fundamental: La Ley de Pascal en Acción

El CIP es una aplicación directa de la Ley de Pascal, que establece que la presión ejercida sobre un fluido confinado se transmite por igual en todas las direcciones.

En este proceso, un polvo se coloca en un molde flexible y elastomérico, que luego se sella. Este molde sellado se sumerge en una cámara de presión llena de fluido.

Cuando la cámara se presuriza, el fluido aplica una presión inmensa y uniforme a cada superficie del molde. Esto compacta el polvo de manera uniforme desde todos los lados.

El Resultado: Un Compacto "Verde" Uniforme

El resultado del proceso CIP es un compacto "verde". Esta es una pieza sólida, pero frágil, que ha sido densificada pero aún no ha sido cocida o sinterizada a su dureza final.

El beneficio clave es su densidad excepcionalmente uniforme. Dado que la presión se aplicó desde todas las direcciones, no hay líneas de tensión internas ni variaciones de densidad comunes en piezas fabricadas con prensado uniaxial (de arriba hacia abajo) tradicional.

Por qué los fabricantes eligen CIP

Un fabricante especifica CIP cuando las limitaciones de otros métodos comprometen la integridad o viabilidad de la pieza final. Es una tecnología de resolución de problemas para desafíos específicos.

Para una Consistencia Óptima de la Pieza

La densidad uniforme de un compacto verde CIP significa que se encoge de manera predecible y consistente durante la cocción final (sinterización).

Esto resulta en una baja distorsión y tensión interna, lo cual es crítico para componentes cerámicos y metálicos de alto rendimiento que deben cumplir estrictas tolerancias dimensionales después del tratamiento térmico.

Para Formas Complejas y a Gran Escala

Debido a que la presión es hidrostática (en todos los lados), el CIP puede producir formas imposibles para matrices rígidas. Esto incluye:

- Piezas con relaciones longitud-diámetro muy altas, como tubos largos y delgados.

- Piezas con formas internas intrincadas, como roscas, estrías o conicidades.

- Componentes muy grandes, donde el costo de crear matrices de acero masivas y complejas sería prohibitivo.

Para Materiales Difíciles de Prensado

El CIP es el método preferido para polvos que no se compactan bien bajo presión convencional.

Esto incluye metales duros, metales refractarios y cerámicas avanzadas. La presión en todos los lados asegura que estos materiales desafiantes se densifiquen eficazmente en una forma utilizable. También se puede utilizar para crear componentes en capas con diferentes características de polvo.

Para Prototipos Rentables

Para pequeñas series de producción, prototipos o piezas extremadamente grandes, el método CIP de "bolsa húmeda" es muy económico.

Evita la alta inversión inicial en matrices de prensado de acero endurecido, confiando en su lugar en moldes flexibles de menor costo. Los compactos verdes resultantes también se pueden mecanizar fácilmente, lo que permite un mayor refinamiento del diseño antes de la costosa etapa de cocción final.

Entendiendo las Ventajas y Desventajas

Aunque potente, el CIP no es una solución universal. Sus ventajas vienen con desventajas específicas que lo hacen inadecuado para muchas aplicaciones simples y de alto volumen.

Tiempos de Ciclo Más Lentos

El CIP es un proceso por lotes. Cargar el polvo, sellar el molde, colocarlo en el recipiente, presurizar, despresurizar y descargar lleva significativamente más tiempo por pieza que el prensado mecánico automatizado. Esto lo hace menos adecuado para artículos simples producidos en masa.

Menor Resistencia "Verde"

Los compactos verdes producidos por CIP suelen ser más frágiles que los de la compactación por matriz. Deben manipularse con cuidado antes del proceso de sinterización final, que fusiona las partículas y proporciona la resistencia definitiva.

A menudo se requiere post-procesamiento

Si bien el CIP puede producir formas casi netas, los moldes flexibles no ofrecen la misma precisión dimensional que una matriz de acero duro. Para componentes de alta precisión, el compacto verde generalmente requiere mecanizado antes de la cocción para lograr las tolerancias finales.

Cuándo especificar el prensado isostático en frío

Utilice este marco para determinar si el CIP es la opción correcta para su componente.

- Si su enfoque principal es la integridad de la pieza final: El CIP es la opción superior para minimizar la distorsión y asegurar una contracción uniforme y predecible durante la sinterización.

- Si su enfoque principal es la geometría compleja: Especifique CIP para piezas con características internas, relaciones de aspecto largas u otras formas no alcanzables con el prensado uniaxial.

- Si su enfoque principal es el rendimiento del material: El CIP es el estándar para compactar polvos difíciles de prensar como cerámicas avanzadas, metales refractarios y compuestos.

- Si su enfoque principal es la creación de prototipos o piezas muy grandes: El bajo costo de herramientas del CIP de bolsa húmeda lo hace muy económico para investigación, trabajos únicos o componentes masivos.

Al comprender su ventaja principal de densificación uniforme, puede aprovechar el Prensado Isostático en Frío para resolver una clase única y desafiante de problemas de fabricación.

Tabla Resumen:

| Industria | Productos CIP Comunes | Beneficio Clave |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbina, toberas de cohetes | Resistencia uniforme, resistencia a altas temperaturas |

| Médica | Implantes (ej., ortopédicos), herramientas quirúrgicas | Biocompatibilidad, geometrías complejas |

| Electrónica | Blancos de pulverización catódica, sustratos cerámicos | Propiedades precisas del material, defectos mínimos |

| Industrial | Herramientas, piezas resistentes al desgaste | Durabilidad, formas grandes/complejas |

¿Necesita producir piezas de alta integridad con geometrías complejas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones de prensado isostático en frío, para ayudarle a lograr una densidad uniforme y un rendimiento superior en sus componentes cerámicos o metálicos. Ya sea que esté en I+D o en producción, nuestra experiencia garantiza que obtenga la tecnología adecuada para sus necesidades específicas.

¡Contáctenos hoy para discutir cómo el CIP puede mejorar su proceso de fabricación!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Cuáles son las desventajas de la metalurgia de polvos? Limitaciones clave en resistencia y tamaño

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos