En esencia, una película delgada se puede depositar sobre una amplia gama de materiales, incluyendo obleas de silicio, vidrio, plásticos y metales. El material específico elegido no es arbitrario; es una decisión de ingeniería crítica dictada por el método de deposición y la aplicación final del componente.

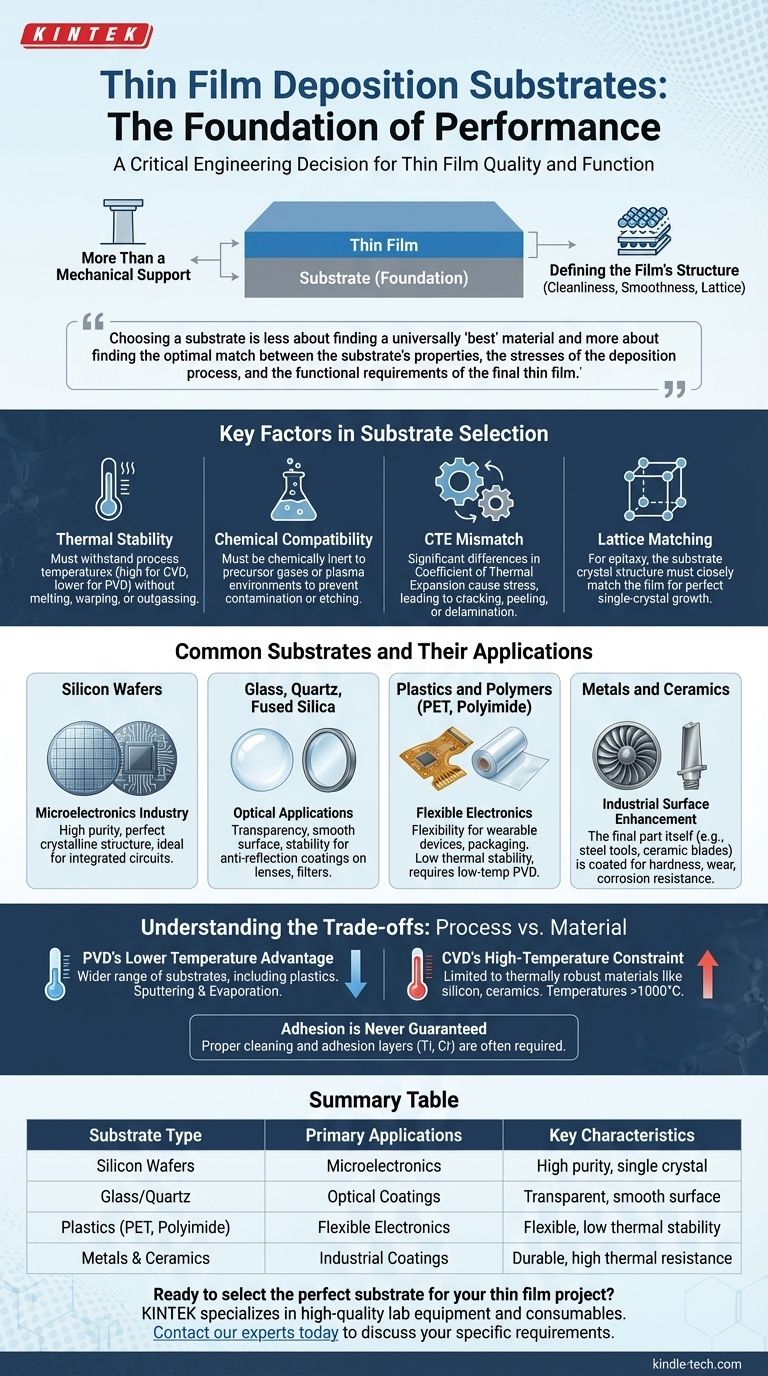

Elegir un sustrato no se trata tanto de encontrar un material "mejor" universalmente, sino de encontrar la combinación óptima entre las propiedades del sustrato, las tensiones del proceso de deposición y los requisitos funcionales de la película delgada final.

El papel del sustrato en la calidad de la película

El sustrato es la base sobre la cual se construye su película delgada. Sus propiedades influyen directamente en la calidad, la adhesión y el rendimiento final de la propia película.

Más que un simple soporte mecánico

Si bien el sustrato proporciona la superficie física para la deposición, su papel es mucho más activo que el de una simple capa base. Es una parte integral del sistema electrónico, óptico o mecánico final.

Definiendo la estructura de la película

La condición de la superficie del sustrato —su limpieza, suavidad e incluso su estructura cristalina— puede determinar cómo se organizan los átomos o moléculas de la película. Una superficie rugosa o contaminada puede provocar una mala adhesión y defectos en la película.

Factores clave en la selección del sustrato

La selección del sustrato correcto requiere una evaluación sistemática de sus propiedades frente a las demandas tanto del proceso de deposición como de la aplicación final.

Estabilidad térmica

Los procesos de deposición a menudo implican un calor significativo. Los métodos de Deposición Física de Vapor (PVD) son generalmente más fríos, mientras que la Deposición Química de Vapor (CVD) a menudo requiere altas temperaturas para impulsar las reacciones químicas. El sustrato debe mantener su integridad estructural sin fundirse, deformarse o desgasificarse a estas temperaturas de proceso.

Compatibilidad química

El sustrato debe ser químicamente inerte a los gases precursores (en CVD) o al ambiente de plasma. Las reacciones químicas no deseadas entre el sustrato y el ambiente de deposición pueden contaminar la película o grabar la superficie del sustrato, comprometiendo todo el proceso.

Coeficiente de Expansión Térmica (CTE)

Todo material se expande y contrae con la temperatura. Si el sustrato y la película delgada tienen una desigualdad significativa de CTE, se acumulará una tensión inmensa a medida que el componente se enfríe desde la temperatura de deposición. Esta tensión puede hacer que la película se agriete, se pele o se delamine.

Coincidencia de celosía

Para aplicaciones avanzadas como la epitaxia de semiconductores, el objetivo es hacer crecer una película delgada perfecta de monocristal. Esto requiere que el sustrato tenga una estructura de red cristalina que coincida muy estrechamente con la del material de la película, proporcionando una plantilla para el crecimiento.

Sustratos comunes y sus aplicaciones

La elección del sustrato está directamente ligada a la industria y la aplicación.

Obleas de silicio

El estándar indiscutible para la industria microelectrónica. La alta pureza del silicio, su perfecta estructura cristalina y sus propiedades bien comprendidas lo convierten en la base ideal para construir circuitos integrados.

Vidrio, cuarzo y sílice fundida

Estos materiales se eligen para aplicaciones ópticas. Su transparencia, acabado superficial liso y estabilidad los hacen perfectos para recubrimientos antirreflectantes en lentes, filtros y espejos.

Plásticos y polímeros

Sustratos como el PET (tereftalato de polietileno) y la poliimida (Kapton) se utilizan para electrónica flexible, dispositivos ponibles y envases de alimentos. Su flexibilidad es clave, pero suelen tener baja estabilidad térmica, lo que restringe su uso a métodos de deposición a baja temperatura.

Metales y cerámicas

Para aplicaciones industriales, el sustrato es a menudo la propia pieza final. Una broca de acero, una pieza automotriz de aluminio o una pala de turbina de cerámica pueden recubrirse para mejorar la dureza, la resistencia al desgaste o la protección contra la corrosión.

Comprendiendo las compensaciones: Proceso vs. Material

Ninguna elección está exenta de compromisos. La interacción entre el método de deposición y el material del sustrato es una fuente principal de limitaciones.

La ventaja de baja temperatura de PVD

Procesos como la pulverización catódica y la evaporación generalmente operan a temperaturas más bajas. Esto abre una gama más amplia de sustratos posibles, incluyendo muchos plásticos y polímeros que serían destruidos por métodos de alta temperatura.

La restricción de alta temperatura de CVD

Muchos procesos de CVD requieren temperaturas que superan varios cientos o incluso mil grados Celsius. Esto descalifica inmediatamente a la mayoría de los polímeros y a muchos metales de bajo punto de fusión, restringiendo la elección a materiales térmicamente robustos como el silicio, el cuarzo o las cerámicas.

La adhesión nunca está garantizada

Simplemente colocar un material en una cámara de deposición no garantiza que la película se adhiera. La limpieza y preparación adecuadas de la superficie son críticas. En algunos casos, se debe depositar primero una "capa de adhesión" delgada de un material como titanio o cromo para que actúe como pegamento entre el sustrato y la película funcional.

Seleccionando el sustrato adecuado para su objetivo

Su objetivo final dicta su material de partida.

- Si su enfoque principal es la microelectrónica: Su elección es casi siempre una oblea de silicio de alta pureza por su perfecta estructura cristalina y compatibilidad con los procesos de fabricación.

- Si su enfoque principal es un recubrimiento óptico: Utilizará un vidrio, cuarzo o sílice fundida de alta calidad con una superficie excepcionalmente lisa.

- Si su enfoque principal es un dispositivo flexible: Debe seleccionar un sustrato polimérico como PET o poliimida y utilizar un proceso de deposición a baja temperatura.

- Si su enfoque principal es la mejora de la superficie industrial: El sustrato es el componente que necesita mejorar, a menudo una pieza de metal o cerámica, y el proceso de deposición se elige para que sea compatible con él.

En última instancia, el sustrato no es una ocurrencia tardía, sino la primera decisión estratégica en cualquier aplicación exitosa de película delgada.

Tabla resumen:

| Tipo de sustrato | Aplicaciones principales | Características clave |

|---|---|---|

| Obleas de silicio | Microelectrónica | Alta pureza, monocristal |

| Vidrio/Cuarzo | Recubrimientos ópticos | Transparente, superficie lisa |

| Plásticos (PET, Poliimida) | Electrónica flexible | Flexible, baja estabilidad térmica |

| Metales y Cerámicas | Recubrimientos industriales | Duradero, alta resistencia térmica |

¿Listo para seleccionar el sustrato perfecto para su proyecto de película delgada? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Ya sea que trabaje con obleas de silicio, vidrio o polímeros especializados, nuestra experiencia garantiza que tenga la base adecuada para el éxito. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubra cómo podemos apoyar las aplicaciones de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Ventana de sustrato de cristal de fluoruro de magnesio MgF2 para aplicaciones ópticas

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura