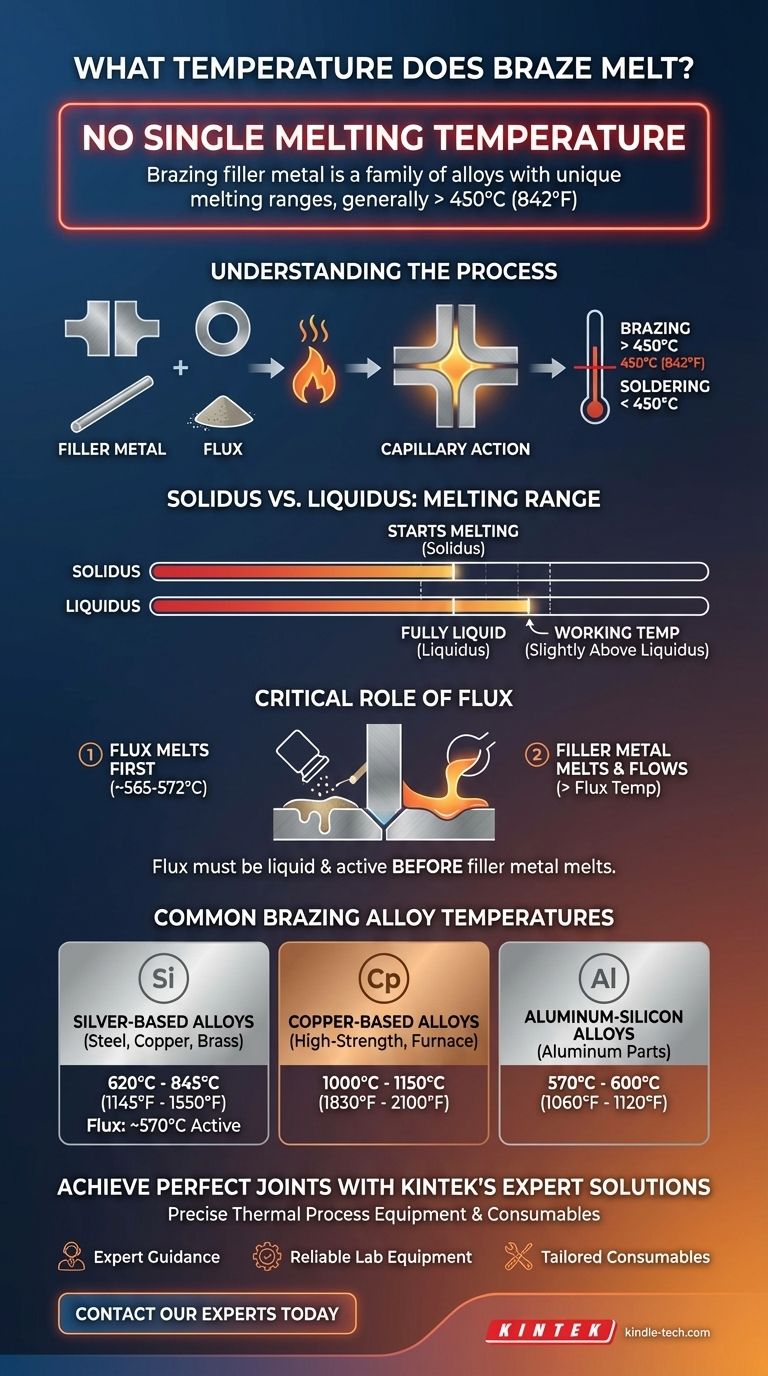

No existe una única temperatura de fusión para la "soldadura fuerte". El metal de aporte para soldadura fuerte es una familia de aleaciones, cada una con un rango de fusión único diseñado para aplicaciones específicas. Estas temperaturas generalmente comienzan por encima de los 450 °C (842 °F) y pueden superar los 1100 °C (2012 °F), dependiendo de la composición de la aleación.

El concepto más crítico a entender es que la soldadura fuerte implica dos materiales diferentes con dos puntos de fusión diferentes: el fundente y el metal de aporte. Para una unión exitosa, el fundente debe activarse y licuarse a una temperatura inferior al punto de fusión del metal de aporte.

Comprensión del proceso de soldadura fuerte

Para seleccionar la temperatura correcta, primero debe distinguir entre los materiales y el proceso en sí. El término "soldadura fuerte" a menudo se usa de manera imprecisa, lo que lleva a confusión.

La temperatura definitoria de la soldadura fuerte

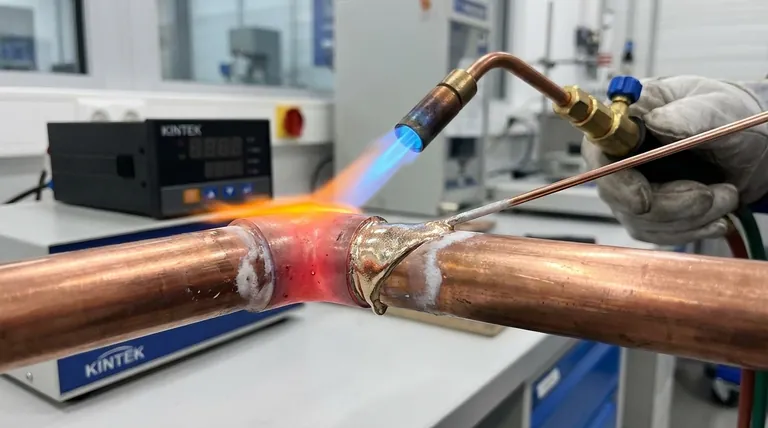

La soldadura fuerte es un proceso de unión de metales donde un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas por acción capilar. El estándar internacional que separa la soldadura fuerte de su prima de menor temperatura, la soldadura blanda, es una temperatura de proceso de 450 °C (842 °F).

Cualquier proceso que utilice un metal de aporte que se funda por debajo de este umbral se considera soldadura blanda.

Metal de aporte para soldadura fuerte: una aleación, no un metal puro

El material utilizado para crear la unión es un metal de aporte para soldadura fuerte. Estos rara vez son metales puros, sino que son aleaciones, una mezcla de dos o más elementos metálicos.

Por eso no hay una respuesta única a "¿a qué temperatura se funde la soldadura fuerte?". Una aleación de plata-cobre-zinc se fundirá a una temperatura muy diferente a la de una aleación de cobre-fósforo.

Solidus vs. Líquidus: El rango de fusión

Debido a que los metales de aporte son aleaciones, no se funden en un punto único y preciso. Se funden en un rango de temperatura.

- Solidus: La temperatura a la que la aleación comienza a fundirse.

- Líquidus: La temperatura a la que la aleación se vuelve completamente líquida.

La temperatura de trabajo para la soldadura fuerte suele ser ligeramente superior a la temperatura de liquidus para asegurar que la aleación sea lo suficientemente fluida como para fluir por acción capilar.

El papel crítico del fundente

La referencia a un rango de fusión de 565-572 °C (1049-1062 °F) es para un tipo común de fundente para soldadura fuerte, no para el metal de aporte en sí. Comprender el fundente es clave para comprender todo el proceso.

¿Qué es el fundente para soldadura fuerte?

El fundente es un compuesto químico que se aplica a la unión antes del calentamiento. Sus funciones principales son limpiar cualquier óxido de los metales base y del metal de aporte, y proteger la unión de la oxidación durante el calentamiento.

Sin una aplicación eficaz de fundente, el metal de aporte fundido no puede "mojar" o unirse a los metales base, lo que resulta en una unión fallida.

Por qué el fundente debe fundirse primero

El fundente debe estar líquido y químicamente activo antes de que el metal de aporte comience a fundirse. Esto le permite realizar su función de limpieza, preparando una superficie impecable para que fluya el metal de aporte fundido.

Si está utilizando un fundente que se funde alrededor de los 570 °C, el metal de aporte elegido debe fundirse a una temperatura más alta, típicamente por encima de los 620 °C (1145 °F).

Temperaturas comunes de las aleaciones de soldadura fuerte

Diferentes metales base y requisitos de aplicación exigen diferentes aleaciones de metal de aporte y sus temperaturas correspondientes.

Aleaciones a base de plata (soldadura de plata)

Estas son extremadamente comunes para unir metales diferentes como acero, cobre y latón. Sus rangos de fusión suelen estar entre 620 °C y 845 °C (1145 °F y 1550 °F). Un fundente activo alrededor de 570 °C es perfectamente adecuado para estas aleaciones.

Aleaciones a base de cobre

Se utilizan para soldar acero, níquel y aleaciones de cobre, a menudo en soldadura fuerte en horno. Estas tienen puntos de fusión mucho más altos, a menudo en el rango de 1000 °C a 1150 °C (1830 °F a 2100 °F). Requieren fundentes de alta temperatura.

Aleaciones de aluminio-silicio

Diseñadas específicamente para soldar aleaciones de aluminio. Estas tienen un rango de fusión muy bajo, a menudo de 570 °C a 600 °C (1060 °F a 1120 °F), que está justo por debajo del punto de fusión de los metales base de aluminio que se unen.

Comprensión de las ventajas y desventajas

Lograr una unión soldada fuerte requiere una estrategia precisa de gestión térmica. Los errores en el control de la temperatura son una causa principal de falla.

Desajuste entre el metal de aporte y el fundente

Este es el error más común. Si el metal de aporte se funde antes de que el fundente esté activo, la unión estará sucia y el enlace fallará. Si el rango activo del fundente está demasiado por debajo del punto de fusión del metal de aporte, el fundente puede quemarse y perder su eficacia antes de que el metal de aporte pueda fluir.

Sobrecalentamiento de la unión

Aplicar demasiado calor puede dañar los metales base al cambiar sus propiedades metalúrgicas (por ejemplo, recociéndolos o debilitándolos). También puede vaporizar o "quemar" el fundente, dejando la unión desprotegida de la oxidación en el momento crítico.

Calor insuficiente

Los metales base deben calentarse a la temperatura de trabajo del metal de aporte. Si solo se funde el metal de aporte (un error común con un soplete), no fluirá hacia la unión. El calor almacenado en los metales base circundantes es lo que permite una acción capilar adecuada.

Tomar la decisión correcta para su proyecto

Su objetivo determina la combinación correcta de metal de aporte, fundente y temperatura.

- Si su enfoque principal es la reparación o fabricación de uso general (acero, cobre, latón): Elija una aleación de soldadura fuerte a base de plata y un fundente a juego, apuntando a una temperatura de proceso entre 650 °C y 800 °C (1200 °F - 1475 °F).

- Si su enfoque principal es unir piezas de aluminio: Debe usar un metal de aporte especializado de aluminio-silicio y un fundente correspondiente de baja temperatura, trabajando en una ventana muy estrecha alrededor de 580 °C (1075 °F).

- Si su enfoque principal son las uniones de alta resistencia en acero en una atmósfera controlada: Considere un metal de aporte a base de cobre en una operación de soldadura fuerte en horno, con temperaturas de proceso que excedan los 1100 °C (2012 °F).

En última instancia, la soldadura fuerte exitosa depende de hacer coincidir el rango activo de su fundente con el rango de fusión de su metal de aporte.

Tabla resumen:

| Tipo de metal de aporte para soldadura fuerte | Rango de fusión típico (°C) | Rango de fusión típico (°F) | Aplicaciones comunes |

|---|---|---|---|

| Aleaciones a base de plata | 620 °C - 845 °C | 1145 °F - 1550 °F | Uniones de acero, cobre, latón |

| Aleaciones a base de cobre | 1000 °C - 1150 °C | 1830 °F - 2100 °F | Acero de alta resistencia, soldadura fuerte en horno |

| Aleaciones de aluminio-silicio | 570 °C - 600 °C | 1060 °F - 1120 °F | Unión de piezas de aluminio |

| Fundente para soldadura fuerte (Activación) | ~565 °C - 572 °C | ~1049 °F - 1062 °F | Debe fundirse antes que el metal de aporte |

Logre uniones de soldadura fuerte perfectas con las soluciones expertas de KINTEK

La selección correcta del metal de aporte y el fundente para soldadura fuerte es fundamental para la resistencia y durabilidad de la unión. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos térmicos precisos, incluidas las aplicaciones de soldadura fuerte. Nuestro equipo puede ayudarle a identificar los materiales y parámetros de temperatura ideales para sus metales base específicos y los requisitos del proyecto.

Ofrecemos:

- Orientación experta en la selección de metales de aporte y fundentes

- Equipo de laboratorio confiable para un control preciso de la temperatura

- Consumibles adaptados a sus aplicaciones de soldadura fuerte

Permítanos ayudarle a optimizar su proceso de soldadura fuerte – Contacte a nuestros expertos hoy para obtener soporte personalizado y soluciones que garanticen uniones fuertes y confiables en todo momento.

Guía Visual

Productos relacionados

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

- Máquina automática de prensa térmica de laboratorio

- Enfriador de trampa fría directa para vacío

- Soluciones versátiles de PTFE para el procesamiento de obleas semiconductoras y médicas

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un homogeneizador industrial de alto cizallamiento para el lavado de biomasa? Garantizar la eficiencia del proceso

- ¿Qué funciones realizan las centrífugas de laboratorio y los homogeneizadores de alto cizallamiento? Optimice sus compuestos nano-modificados

- ¿Qué función cumplen los agitadores magnéticos y los homogeneizadores de alto cizallamiento? Optimizar la síntesis de PCM de núcleo-cáscara

- ¿Cuáles son las ventajas de un molino coloidal? Lograr una emulsificación superior y un procesamiento de alto rendimiento

- ¿Por qué son necesarios los homogeneizadores de alto cizallamiento o ultrasónicos para los nanocompuestos de MMT? Desbloquee el verdadero refuerzo a nanoescala