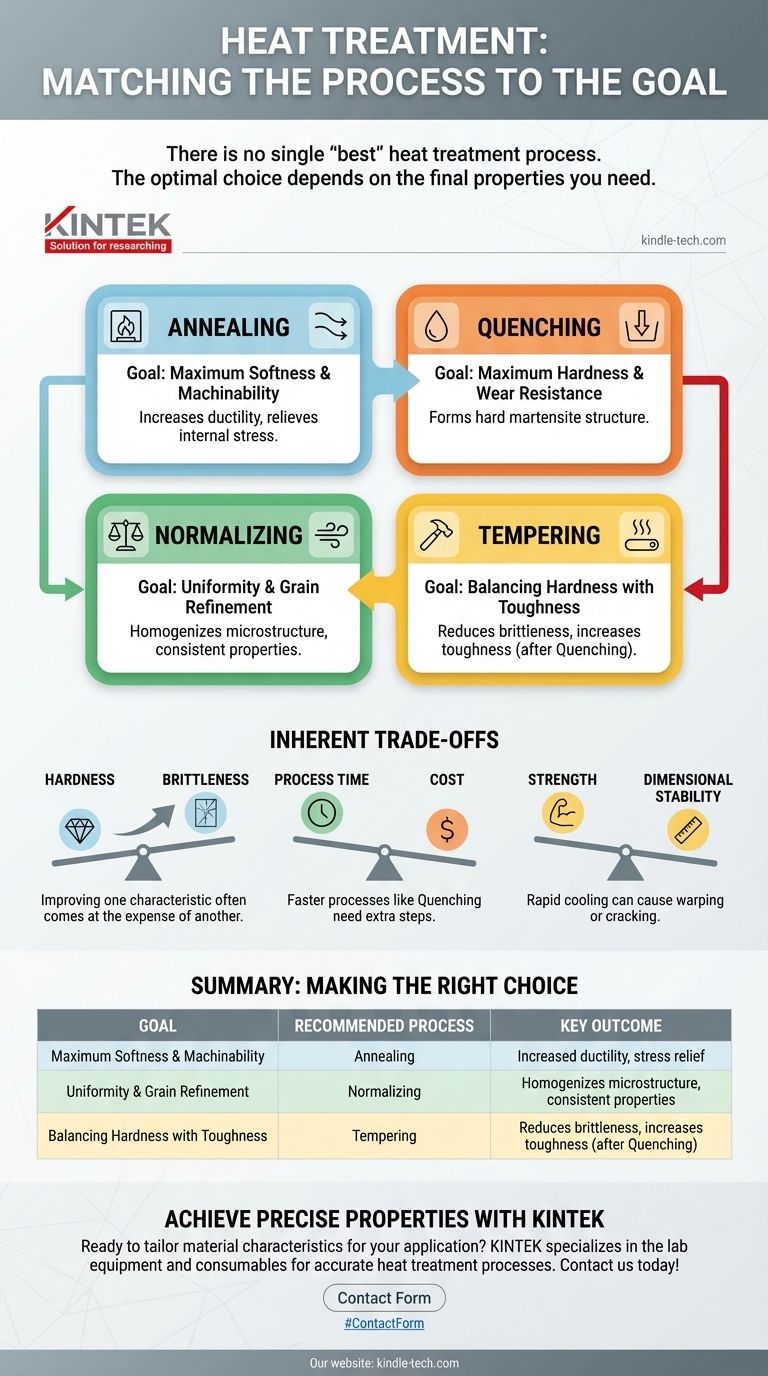

No existe un único proceso de tratamiento térmico "mejor". La elección óptima depende totalmente de las propiedades finales que usted necesita que posea el material. Cada proceso modifica la estructura cristalina interna del metal —su microestructura— para lograr un resultado específico, como hacerlo más blando para el mecanizado o más duro para la resistencia al desgaste.

El principio fundamental del tratamiento térmico no es encontrar el proceso "mejor", sino hacer coincidir el proceso correcto con su objetivo de ingeniería específico. Comprender si necesita dureza, blandura, tenacidad o uniformidad estructural es el primer y más crítico paso.

La naturaleza impulsada por objetivos del tratamiento térmico

El tratamiento térmico se entiende mejor como un conjunto de herramientas. Cada proceso es una herramienta especializada diseñada para producir un conjunto distinto de propiedades mecánicas. El proceso de selección comienza definiendo el uso final del componente.

Objetivo: Máxima blandura y maquinabilidad (Recocido)

El recocido (Annealing) es un proceso que implica calentar un metal a una temperatura específica y luego enfriarlo muy lentamente.

Este enfriamiento lento permite que la microestructura interna del material se restablezca en su estado de energía más bajo y estable.

El resultado principal es una reducción significativa de la dureza y un aumento de la ductilidad, lo que facilita el mecanizado, conformado o moldeado del metal sin fracturarse. También es muy eficaz para aliviar las tensiones internas de los pasos de fabricación previos.

Objetivo: Máxima dureza y resistencia al desgaste (Temple)

El temple (Quenching) es lo opuesto al recocido en su fase de enfriamiento. El material se calienta a una temperatura crítica y luego se enfría con extrema rapidez sumergiéndolo en un medio como agua, aceite o salmuera.

Este enfriamiento rápido congela en su lugar una estructura cristalina muy dura, frágil e inestable llamada martensita.

El objetivo del temple es lograr la máxima dureza superficial, lo cual es esencial para los componentes que deben resistir el desgaste, la abrasión y la indentación.

Objetivo: Equilibrio entre dureza y tenacidad (Revenido)

Una pieza templada suele ser demasiado frágil para un uso práctico; puede romperse bajo impacto. El revenido (Tempering) es un proceso secundario que se realiza después del temple para resolver este problema.

La pieza endurecida se recalienta a una temperatura más baja y se mantiene durante un tiempo específico. Este proceso alivia algunas tensiones internas y permite que la estructura de martensita frágil se transforme ligeramente.

El revenido reduce parte de la dureza extrema obtenida durante el temple, pero, a cambio, aumenta significativamente la tenacidad del material: su capacidad para absorber energía y deformarse sin fracturarse.

Objetivo: Uniformidad y refinamiento del grano (Normalizado)

El normalizado (Normalizing), al igual que el recocido, implica calentar el material y luego enfriarlo. Sin embargo, el enfriamiento se realiza al aire libre, lo que es más rápido que el enfriamiento lento en horno del recocido, pero mucho más lento que el temple.

El propósito principal del normalizado es crear una microestructura más uniforme y de grano fino. Este proceso se utiliza a menudo en materiales que han sido forjados o fundidos para homogeneizar la estructura y asegurar propiedades mecánicas consistentes y predecibles en toda la pieza.

Comprensión de las compensaciones inherentes

Elegir un proceso de tratamiento térmico siempre implica equilibrar propiedades en competencia. Mejorar una característica a menudo se produce a expensas de otra.

Dureza frente a fragilidad

Esta es la compensación más fundamental. A medida que aumenta la dureza de un material (su resistencia al rayado y a la indentación), casi siempre aumenta su fragilidad (su tendencia a fracturarse sin previo aviso).

Un acero completamente templado es excepcionalmente duro, pero puede ser tan frágil como el vidrio. El revenido es el acto deliberado de intercambiar una pequeña parte de esa dureza para obtener una gran cantidad de tenacidad esencial.

Tiempo de proceso frente a coste

La velocidad de enfriamiento influye directamente en el tiempo de proceso y el coste. El recocido completo, con sus requisitos de enfriamiento lento en horno, puede tardar muchas horas o incluso días, lo que lo convierte en una operación más cara.

El normalizado es más rápido porque se enfría en aire ambiente. El temple es el más rápido, pero requiere un paso adicional de revenido, lo que añade complejidad y tiempo al flujo de trabajo general.

Resistencia frente a estabilidad dimensional

El calentamiento y enfriamiento rápidos pueden introducir tensiones internas significativas en un componente.

Los procesos como el temple pueden hacer que las piezas se deformen, se tuerzan o incluso se agrieten si no se gestionan cuidadosamente. Los procesos más lentos como el recocido y el normalizado son mucho más estables dimensionalmente.

Tomar la decisión correcta para su objetivo

Su selección debe guiarse por la aplicación final del componente.

- Si su enfoque principal es preparar una pieza para un mecanizado exhaustivo: Elija el recocido para lograr la máxima blandura y aliviar la tensión interna.

- Si su enfoque principal es crear una superficie resistente al desgaste para una herramienta o rodamiento: Elija el temple, pero sígalo siempre con revenido para evitar fallos catastróficos.

- Si su enfoque principal es un componente estructural que debe soportar impactos (por ejemplo, un eje o un perno): Elija temple seguido de revenido para lograr el equilibrio óptimo entre dureza y tenacidad.

- Si su enfoque principal es garantizar propiedades mecánicas consistentes después de un proceso de forja: Elija el normalizado para refinar la estructura del grano y homogeneizar el material.

En última instancia, la selección del tratamiento térmico correcto comienza no con el proceso, sino con una definición clara del uso final de su material.

Tabla resumen:

| Objetivo | Proceso recomendado | Resultado clave |

|---|---|---|

| Máxima blandura y maquinabilidad | Recocido | Mayor ductilidad, alivio de tensiones |

| Máxima dureza y resistencia al desgaste | Temple | Forma estructura de martensita dura |

| Equilibrio entre dureza y tenacidad | Revenido (después del Temple) | Reduce la fragilidad, aumenta la tenacidad |

| Uniformidad y refinamiento del grano | Normalizado | Homogeneiza la microestructura, propiedades consistentes |

¿Listo para lograr las propiedades de material perfectas para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para ejecutar procesos de tratamiento térmico como recocido, temple, revenido y normalizado con precisión y repetibilidad. Ya sea que trabaje en I+D, control de calidad o producción, nuestras soluciones le ayudan a adaptar las características del material —desde la dureza y la resistencia al desgaste hasta la tenacidad y la maquinabilidad— para cumplir sus objetivos específicos de ingeniería.

Contáctenos hoy utilizando el siguiente formulario para discutir sus desafíos de tratamiento térmico y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado