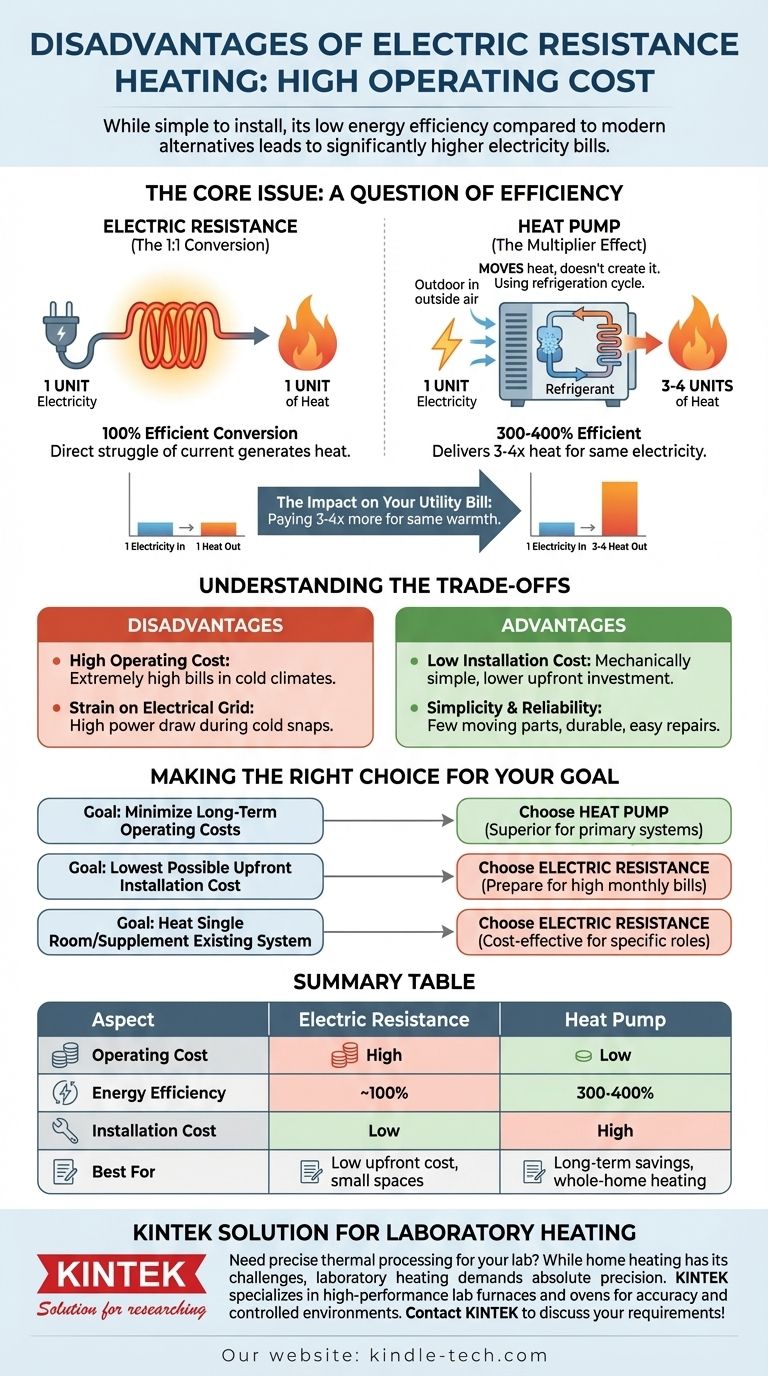

Aunque es simple y económica de instalar, la mayor desventaja de la calefacción por resistencia eléctrica son sus altos costos operativos. Esto es un resultado directo de su eficiencia energética relativamente baja en comparación con alternativas modernas como las bombas de calor, lo que lleva a facturas de electricidad significativamente más altas durante la temporada de calefacción.

El problema central no es que la resistencia eléctrica sea "mala" para generar calor, ya que es casi 100% eficiente en la conversión de electricidad en calor. El problema es que otras tecnologías, como las bombas de calor, pueden entregar de 3 a 4 unidades de calor por cada 1 unidad de electricidad, lo que las hace 300-400% eficientes y mucho más económicas de operar.

El Problema Central: Una Cuestión de Eficiencia

Para entender el costo, primero debe comprender la diferencia fundamental en cómo los sistemas de calefacción utilizan la electricidad. Esta distinción es la raíz del alto costo asociado con la resistencia eléctrica.

La Conversión 1:1 del Calor por Resistencia

La calefacción por resistencia eléctrica funciona exactamente como su nombre lo indica. Una corriente eléctrica se fuerza a través de un material que la resiste (un elemento calefactor), y esta "lucha" genera calor.

Por cada unidad de energía eléctrica que compra a la compañía, obtiene aproximadamente una unidad de energía térmica en su habitación. En física, esto se considera una conversión 100% eficiente.

El Efecto Multiplicador de una Bomba de Calor

Una bomba de calor opera bajo un principio diferente. No crea calor principalmente; lo mueve.

Utilizando un ciclo de refrigeración, una bomba de calor extrae calor del aire exterior (incluso cuando hace frío) y lo transfiere al interior. Este proceso es mucho más eficiente, lo que le permite entregar de tres a cuatro unidades de calor por cada unidad de electricidad que consume. Esto a menudo se expresa como una eficiencia del 300% al 400%.

El Impacto Directo en su Factura de Servicios Públicos

Debido a que una bomba de calor puede entregar de 3 a 4 veces más calor por la misma cantidad de electricidad, su costo operativo es proporcionalmente menor. Elegir la resistencia eléctrica como fuente principal de calor es como pagar de tres a cuatro veces más por el mismo nivel de calor.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología existe en el vacío. El alto costo operativo de la resistencia eléctrica se equilibra con algunas ventajas clave, lo que explica por qué todavía se utiliza en ciertas aplicaciones.

Desventaja: Alto Costo Operativo

Esta es la desventaja más significativa. En climas con inviernos fríos, depender únicamente de la calefacción por resistencia eléctrica para toda una casa resultará en facturas de servicios públicos extremadamente altas en comparación con el gas natural o una bomba de calor.

Desventaja: Tensión en la Red Eléctrica

El alto consumo de energía de los calentadores de resistencia, especialmente cuando se utilizan muchos simultáneamente durante una ola de frío, puede suponer una carga significativa para la infraestructura eléctrica local.

Ventaja: Bajo Costo de Instalación

Esta es la razón principal por la que la gente elige esta tecnología. Los sistemas de resistencia eléctrica, como los zócalos calefactores o los hornos eléctricos, son mecánicamente simples. Tienen un costo inicial de compra e instalación muy bajo en comparación con la complejidad de un sistema de horno o bomba de calor.

Ventaja: Simplicidad y Fiabilidad

Con pocas o ninguna pieza móvil, los calentadores de resistencia eléctrica son excepcionalmente fiables y duraderos. Cuando ocurre una falla, las reparaciones suelen ser simples y económicas.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe guiarse por cómo equilibra la inversión inicial con los costos de funcionamiento a largo plazo.

- Si su objetivo principal es minimizar los costos operativos a largo plazo: Una bomba de calor es la opción superior para un sistema de calefacción principal debido a su gran ventaja de eficiencia.

- Si su objetivo principal es el costo de instalación inicial más bajo posible: La calefacción por resistencia eléctrica es la clara ganadora, pero debe estar preparado para facturas de servicios públicos mensuales mucho más altas.

- Si necesita calentar una habitación individual y pequeña o complementar un sistema existente: Un calentador de resistencia eléctrica (como un zócalo o una unidad portátil) ofrece una solución simple, específica y rentable para esa función específica.

Comprender la compensación fundamental entre el costo de instalación y la eficiencia operativa es clave para seleccionar el sistema de calefacción adecuado para sus necesidades.

Tabla Resumen:

| Aspecto | Calefacción por Resistencia Eléctrica | Bomba de Calor |

|---|---|---|

| Costo Operativo | Alto | Bajo |

| Eficiencia Energética | ~100% | 300-400% |

| Costo de Instalación | Bajo | Alto |

| Ideal Para | Bajo costo inicial, espacios pequeños | Ahorro a largo plazo, calefacción de toda la casa |

¿Necesita un procesamiento térmico preciso para su laboratorio? Si bien la calefacción doméstica tiene sus desafíos, la calefacción de laboratorio exige precisión y fiabilidad absolutas. KINTEK se especializa en hornos, estufas y elementos calefactores de laboratorio de alto rendimiento diseñados para la precisión, durabilidad y entornos controlados. Deje que nuestros expertos le ayuden a seleccionar la solución de calefacción ideal para sus necesidades de investigación o control de calidad.

¡Contacte a KINTALK hoy mismo para discutir sus requisitos de calefacción de laboratorio!

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Cuáles son los usos de la varilla de carburo de silicio? La solución de calefacción definitiva para temperaturas extremas