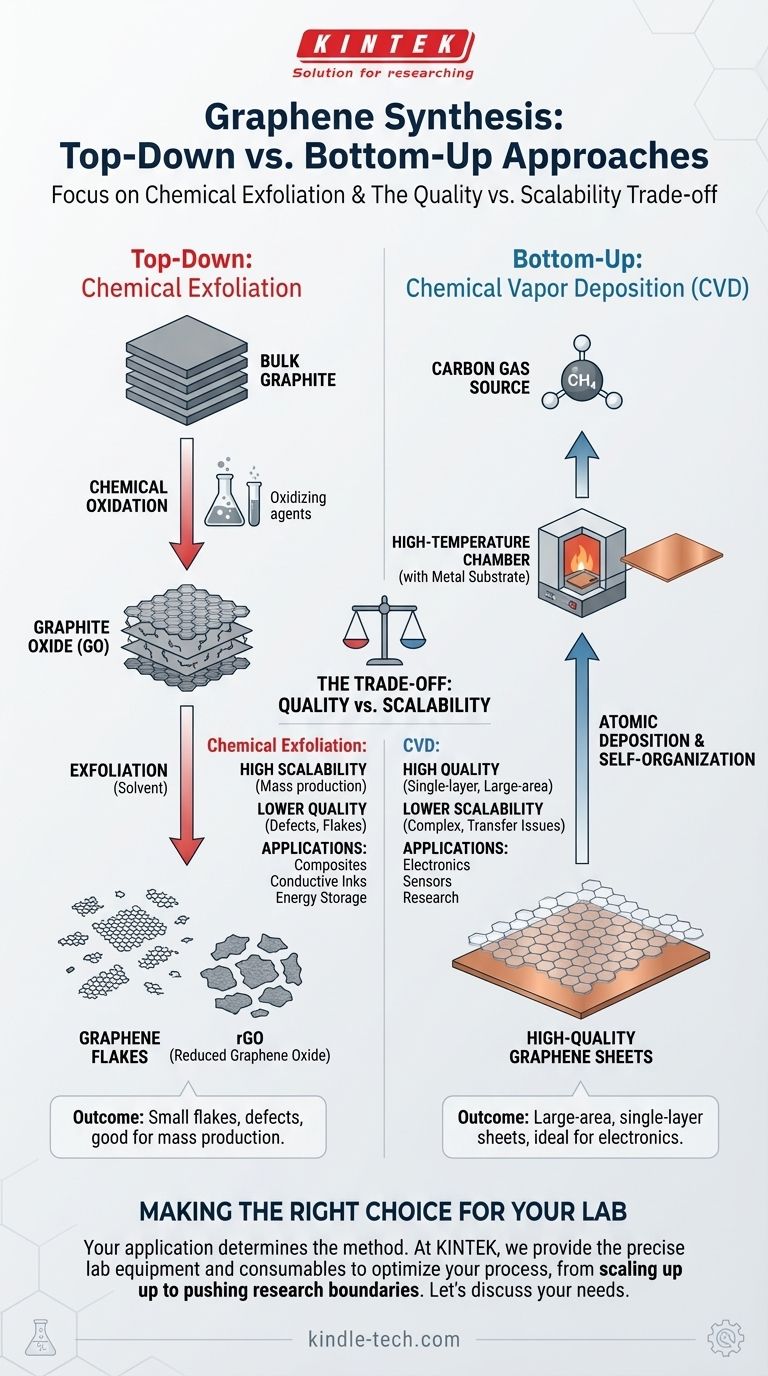

En la síntesis de grafeno, la exfoliación química es un método 'de arriba hacia abajo' que comienza con grafito a granel y utiliza procesos químicos para separarlo en láminas individuales o de pocas capas. Esta técnica implica principalmente el uso de agentes oxidantes fuertes para crear óxido de grafito, lo que debilita las fuerzas entre las capas, permitiendo que se exfolien fácilmente en un disolvente. Esto contrasta fuertemente con los métodos 'de abajo hacia arriba' que construyen el grafeno átomo por átomo.

La distinción principal en la síntesis de grafeno es entre los métodos 'de arriba hacia abajo' como la exfoliación química, que son adecuados para la producción en masa pero producen escamas de menor calidad, y los métodos 'de abajo hacia arriba' como la Deposición Química de Vapor (CVD), que producen láminas de gran área y alta calidad ideales para la electrónica.

Los dos enfoques fundamentales para la síntesis de grafeno

Comprender la exfoliación química requiere situarla en el contexto más amplio de cómo se fabrica el grafeno. Todos los métodos se dividen en una de dos categorías: descomponer el grafito ('de arriba hacia abajo') o construir grafeno a partir de átomos de carbono ('de abajo hacia arriba').

La estrategia 'de arriba hacia abajo': Empezando con grafito

Los métodos de arriba hacia abajo son fundamentalmente procesos de deconstrucción. Toman un bloque de grafito, que es esencialmente una pila de innumerables capas de grafeno, y encuentran formas de separar esas capas.

La exfoliación química es una técnica prominente de arriba hacia abajo. Típicamente utiliza la oxidación química para insertar grupos funcionales que contienen oxígeno entre las capas de grafito. Esto aumenta el espaciado y debilita los enlaces, lo que facilita mucho la separación de las capas en escamas de óxido de grafeno, que luego a menudo se reducen químicamente para formar óxido de grafeno reducido (rGO).

Otros métodos de arriba hacia abajo incluyen la exfoliación mecánica (el método original de la "cinta adhesiva") y la exfoliación en fase líquida, que utiliza disolventes y sonicación para superar las fuerzas entre las capas.

La estrategia 'de abajo hacia arriba': Construyendo a partir de átomos

En contraste, los métodos de abajo hacia arriba construyen grafeno a partir de una fuente de gas a base de carbono. Este es un proceso aditivo, similar a construir una estructura ladrillo a ladrillo.

El método de abajo hacia arriba más importante es la Deposición Química de Vapor (CVD). En este proceso, un gas que contiene carbono como el metano (CH4) se introduce en una cámara de alta temperatura con un sustrato metálico, típicamente lámina de cobre.

A altas temperaturas, el gas se descompone, y los átomos de carbono se depositan en la superficie del metal, autoorganizándose en la estructura de red hexagonal del grafeno. Esto permite el crecimiento de láminas de grafeno de una sola capa grandes, continuas y de alta calidad.

Comprendiendo las compensaciones: Calidad vs. Escalabilidad

La elección entre un método de arriba hacia abajo y uno de abajo hacia arriba se rige por una compensación fundamental entre la calidad del producto final y la facilidad de producción en masa.

Limitaciones de la exfoliación química (de arriba hacia abajo)

Aunque es excelente para producir grandes cantidades de material similar al grafeno, la exfoliación química tiene inconvenientes significativos. El proceso de oxidación agresivo introduce defectos en la estructura del grafeno, lo que compromete sus excepcionales propiedades eléctricas.

El resultado consiste en pequeñas escamas, típicamente de solo decenas de micrómetros de tamaño, no una lámina continua. Además, controlar el número exacto de capas en estas escamas es muy difícil.

Las fortalezas y obstáculos de la CVD (de abajo hacia arriba)

La CVD es ampliamente considerada como la técnica más prometedora para producir el grafeno de una sola capa de alta calidad necesario para aplicaciones electrónicas avanzadas. Permite la creación de láminas grandes y uniformes que pueden cubrir obleas enteras.

Sin embargo, el proceso de CVD es más complejo y menos escalable para la producción a granel que la exfoliación química. Un desafío crítico es la necesidad de transferir la lámina de grafeno de la lámina metálica en la que se cultivó a un sustrato objetivo, un paso delicado que puede introducir arrugas, desgarros e impurezas.

Tomar la decisión correcta para su aplicación

La selección del método de síntesis correcto depende completamente del caso de uso previsto. No existe un método "mejor" único; solo existe el mejor método para un objetivo específico.

- Si su enfoque principal es la producción en masa para aplicaciones como compuestos, tintas conductoras o almacenamiento de energía: La exfoliación química es el camino más viable debido a su escalabilidad, incluso con la menor calidad electrónica de las escamas resultantes.

- Si su enfoque principal es la electrónica de alto rendimiento, los sensores o la investigación fundamental: La Deposición Química de Vapor (CVD) es el método superior para producir las láminas de grafeno de una sola capa, de gran área y alta calidad requeridas.

En última instancia, el mejor método de síntesis no está determinado por un estándar universal, sino por los requisitos específicos de rendimiento y producción de su objetivo final.

Tabla resumen:

| Método | Proceso | Resultado clave | Ideal para |

|---|---|---|---|

| Exfoliación química (de arriba hacia abajo) | Oxida el grafito para debilitar las capas, luego exfolia en disolvente. | Escamas de óxido de grafeno/óxido de grafeno reducido (rGO). | Producción en masa, compuestos, tintas conductoras, almacenamiento de energía. |

| CVD (de abajo hacia arriba) | Cultiva grafeno a partir de gas de carbono en un sustrato metálico a alta temperatura. | Láminas de grafeno de una sola capa, de alta calidad y gran área. | Electrónica de alto rendimiento, sensores, investigación. |

¿Listo para elegir el método de síntesis de grafeno adecuado para su laboratorio?

La elección entre la exfoliación química escalable y el grafeno CVD de alta calidad es fundamental para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para sobresalir en la ciencia de los materiales.

Ya sea que esté ampliando la producción o traspasando los límites de la investigación, nuestra experiencia puede ayudarlo a optimizar su proceso. Permítanos discutir sus necesidades específicas de aplicación y encontrar la solución perfecta juntos.

¡Contacte a nuestros expertos hoy mismo para empezar!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

La gente también pregunta

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento