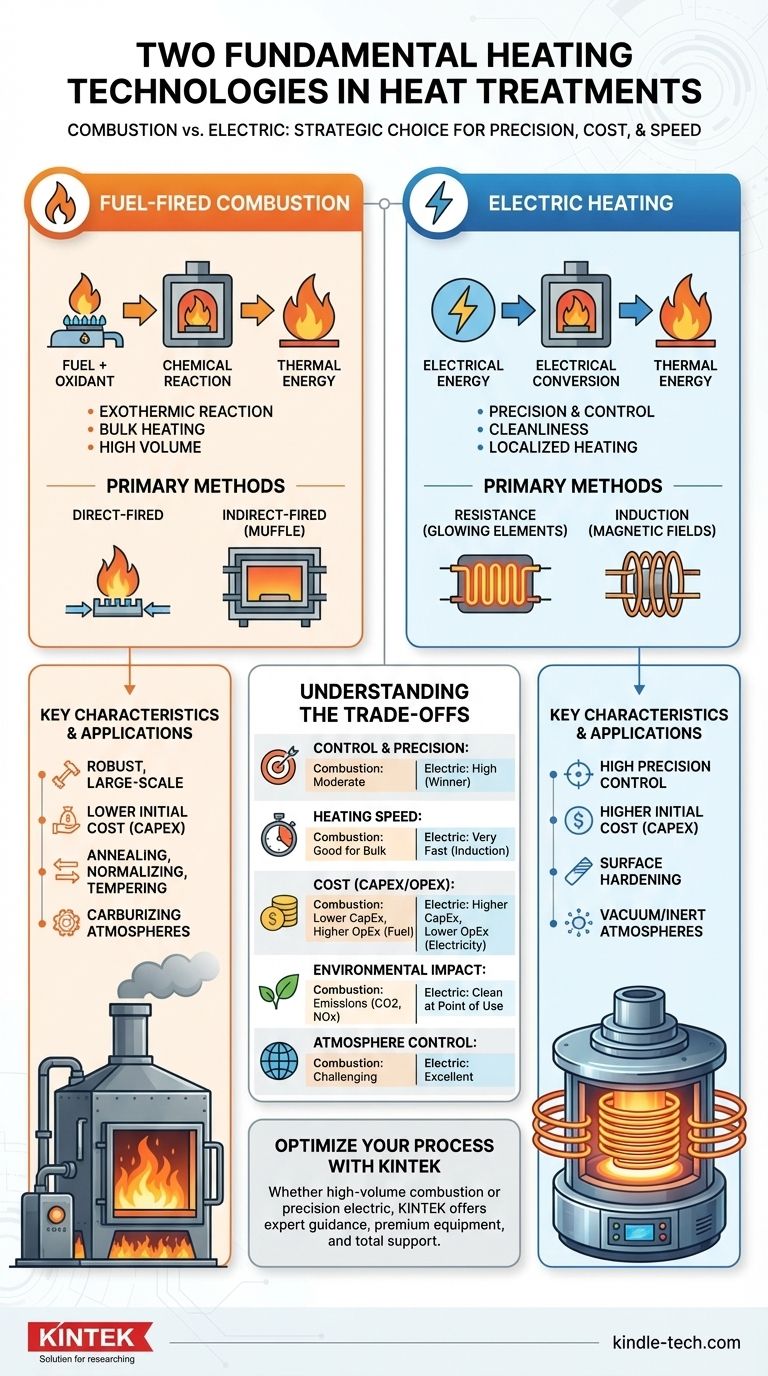

En el tratamiento térmico industrial, las dos tecnologías fundamentales utilizadas para generar calor son la combustión a base de combustible y el calentamiento eléctrico. Estas dos categorías representan métodos completamente diferentes de convertir una fuente de energía (química o eléctrica) en la energía térmica necesaria para alterar la microestructura de un material. La elección entre ellas dicta el control del proceso, la velocidad, el costo y las propiedades finales del componente tratado.

Su elección entre la combustión y el calentamiento eléctrico no se trata de cuál es universalmente "mejor". Es una decisión estratégica basada en el equilibrio específico de precisión, costo operativo, velocidad de calentamiento y control atmosférico que su aplicación demanda.

Comprendiendo la Combustión a Base de Combustible

Los hornos de combustión a base de combustible son los caballos de batalla tradicionales de la industria del tratamiento térmico. Generan calor a través de la reacción química exotérmica de quemar una fuente de combustible con un oxidante, típicamente aire.

El Principio: Calentamiento Directo e Indirecto

Los hornos de combustión queman combustibles como gas natural, propano o petróleo. Los gases calientes resultantes transfieren calor a la pieza de trabajo principalmente a través de convección y radiación.

En los hornos de calentamiento directo, los productos de la combustión están en contacto directo con las piezas que se están tratando. En los hornos de calentamiento indirecto (o de mufla), la combustión ocurre en una cámara separada, calentando la cámara de proceso desde el exterior para proteger las piezas de los gases de combustión.

Características Clave

Los sistemas de combustión a base de combustible son conocidos por su capacidad para generar grandes cantidades de energía térmica de forma relativamente económica, lo que los hace ideales para operaciones a gran escala.

Son robustos y adecuados para calentar componentes grandes y pesados o lotes considerables de piezas donde la precisión milimétrica de la temperatura es secundaria a la producción a granel.

Aplicaciones Comunes

Esta tecnología sobresale en procesos como el recocido, normalizado y templado de grandes forjas y piezas fundidas de acero. También se usa comúnmente para la carburación, donde la atmósfera rica en carbono creada por la combustión puede ser beneficiosa para el proceso.

Comprendiendo el Calentamiento Eléctrico

El calentamiento eléctrico convierte la energía eléctrica en energía térmica. Este método se define por su precisión y limpieza, ofreciendo varias técnicas distintas para la generación y transferencia de calor.

El Principio: Resistencia vs. Inducción

Las dos formas más comunes de calentamiento eléctrico son la resistencia y la inducción.

El calentamiento por resistencia eléctrica funciona como una tostadora. La electricidad pasa a través de elementos calefactores de alta resistencia, lo que hace que se pongan al rojo vivo. Este calor se transfiere luego a la pieza de trabajo a través de radiación y convección.

El calentamiento por inducción es fundamentalmente diferente. Utiliza un campo magnético alterno para inducir una corriente eléctrica (una corriente de Foucault) directamente dentro de la pieza de trabajo conductora. La propia resistencia del material a este flujo de corriente interna genera calor rápido y localizado de adentro hacia afuera.

Características Clave

La característica definitoria del calentamiento eléctrico es el control. La temperatura se puede regular con una precisión excepcional, y el proceso es intrínsecamente limpio ya que no hay productos de combustión.

El calentamiento por inducción ofrece una velocidad inigualable y la capacidad de calentar áreas muy específicas de una pieza, lo que lo hace ideal para el endurecimiento superficial. El calentamiento por resistencia proporciona una excelente uniformidad de temperatura dentro de una atmósfera sellada y controlada.

Comprendiendo las Ventajas y Desventajas: Combustión vs. Eléctrico

Elegir la tecnología adecuada requiere una evaluación clara de las principales ventajas y desventajas entre el costo de capital, el control operativo y los factores ambientales.

Control y Precisión

El calentamiento eléctrico es el claro ganador en precisión. Los hornos de resistencia pueden mantener las temperaturas dentro de un rango muy estrecho, y la inducción permite un control preciso tanto del área calentada como de la profundidad de penetración del calor. El calentamiento por combustión es menos preciso debido a la naturaleza de la quema de combustible.

Velocidad y Eficiencia de Calentamiento

Para el calentamiento localizado, la inducción es el método más rápido disponible, a menudo completando un ciclo en segundos. Para el calentamiento a granel, la eficiencia general de los hornos de combustión y de resistencia eléctrica depende en gran medida del diseño del horno, el aislamiento y los sistemas de recuperación que recuperan el calor residual.

Costo: Capital vs. Operacional

Los hornos de combustión suelen tener un costo de capital inicial (CapEx) más bajo. Sin embargo, su costo operativo (OpEx) está ligado a la fluctuación de los precios del combustible y, a menudo, a una menor eficiencia térmica.

Los sistemas eléctricos tienen un CapEx más alto, especialmente para configuraciones de inducción sofisticadas. Su OpEx depende de los precios de la electricidad, pero a menudo logran una mayor eficiencia energética general y requieren menos mantenimiento.

Impacto Ambiental y Control de la Atmósfera

El calentamiento eléctrico es significativamente más limpio en el punto de uso, ya que no produce emisiones. Esto facilita el mantenimiento de una atmósfera de horno específica, como el vacío o un gas inerte como el argón, lo cual es fundamental para prevenir la oxidación en aleaciones sensibles.

La combustión genera CO2, NOx y otros subproductos. Si bien los hornos de calentamiento directo pueden crear una atmósfera de carburación específica, lograr una atmósfera neutra o inerte requiere un diseño de calentamiento indirecto más complejo y costoso.

Tomando la Decisión Correcta para Su Proceso

Su selección debe guiarse por el resultado metalúrgico que necesita lograr y las realidades operativas de sus instalaciones.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo de piezas grandes: La combustión a base de combustible suele ser la solución más económica y práctica.

- Si su enfoque principal es la alta precisión, el acabado superficial y la repetibilidad del proceso: El calentamiento por resistencia eléctrica en un horno de atmósfera controlada es la opción superior.

- Si su enfoque principal es la velocidad extrema y el endurecimiento superficial localizado: El calentamiento por inducción es la tecnología inigualable para el trabajo.

Al comprender cómo estas dos tecnologías centrales generan y transfieren calor, puede seleccionar con confianza el método que ofrece las propiedades del material requeridas con la máxima eficiencia y control.

Tabla Resumen:

| Característica | Combustión a Base de Combustible | Calentamiento Eléctrico |

|---|---|---|

| Generación de Calor | Reacción química (combustión de combustible) | Conversión de energía eléctrica |

| Métodos Principales | Calentamiento directo, Calentamiento indirecto (mufla) | Resistencia, Inducción |

| Mejor Para | Alto volumen, piezas grandes, calentamiento a granel rentable | Precisión, limpieza, atmósferas controladas, calentamiento localizado |

| Control y Precisión | Moderado | Alto (Excelente uniformidad de temperatura con resistencia; localización precisa con inducción) |

| Velocidad | Bueno para calentamiento a granel | Muy rápido (especialmente la inducción para calentamiento localizado) |

| Costo (CapEx/OpEx) | Menor costo inicial (CapEx), costo operativo ligado a los precios del combustible | Mayor costo inicial (CapEx), costo operativo ligado a los precios de la electricidad |

| Impacto Ambiental | Produce emisiones (CO2, NOx) | Limpio en el punto de uso, sin emisiones directas |

| Control de la Atmósfera | Desafiante para atmósferas inertes; puede crear atmósferas carburantes | Excelente para vacío, gas inerte o condiciones atmosféricas precisas |

Optimice Su Proceso de Tratamiento Térmico con KINTEK

Elegir entre la combustión a base de combustible y el calentamiento eléctrico es una decisión crítica que afecta la calidad de su producto, la eficiencia y los resultados finales. Ya sea que necesite las capacidades robustas y de alto volumen de los sistemas de combustión o la precisión y el control de los hornos de resistencia eléctrica e inducción, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades únicas de su laboratorio.

¿Por qué asociarse con KINTEK?

- Asesoramiento Experto: Nuestros especialistas le ayudarán a seleccionar la tecnología de calentamiento ideal basándose en sus materiales específicos, los resultados deseados y las limitaciones operativas.

- Equipos Premium: Suministramos hornos de laboratorio y sistemas de calentamiento fiables y de alto rendimiento diseñados para la precisión y la durabilidad.

- Soporte Total: Desde la consulta inicial hasta la instalación y el mantenimiento, nos aseguramos de que sus procesos de tratamiento térmico funcionen sin problemas y de manera eficiente.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy para discutir sus requisitos de tratamiento térmico y descubrir cómo nuestras soluciones pueden generar mejores resultados para su investigación y producción.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal