En esencia, la Deposición Química de Vapor (CVD) se utiliza porque proporciona una forma excepcionalmente precisa de crear películas delgadas y recubrimientos de alto rendimiento sobre un sustrato. El proceso permite la construcción de materiales, átomo por átomo, a partir de un estado gaseoso. Esto da como resultado recubrimientos que son increíblemente puros, uniformes, duraderos y que pueden aplicarse incluso a las superficies más complejas e intrincadas.

El verdadero poder de la CVD es su capacidad para construir materiales desde cero utilizando reacciones químicas. Esta diferencia fundamental con los métodos de recubrimiento físico otorga a los ingenieros un control incomparable sobre las propiedades finales de un material, desde su resistencia al desgaste hasta su conductividad eléctrica.

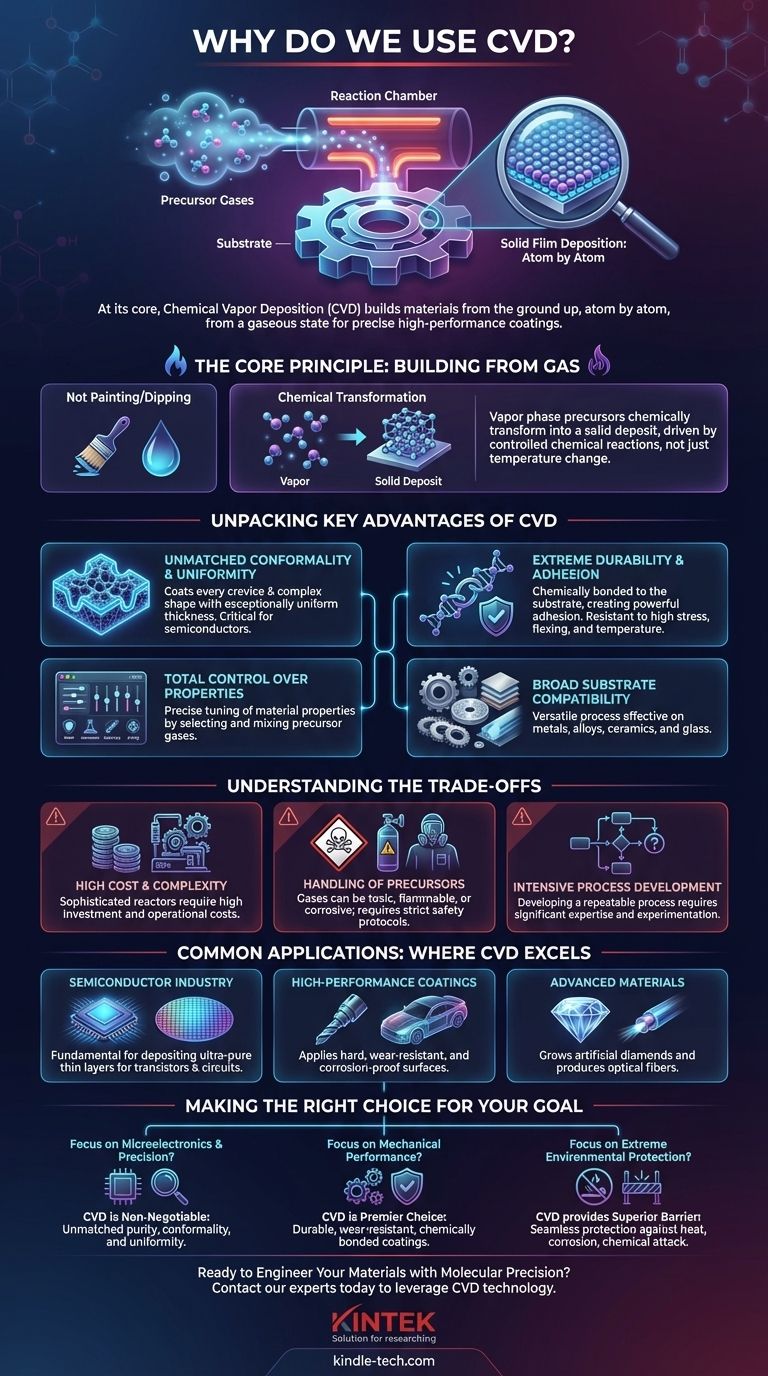

El Principio Fundamental: Construyendo Materiales a partir de Gas

La Deposición Química de Vapor no es como pintar o sumergir un objeto. En lugar de aplicar un líquido o polvo prefabricado, la CVD introduce gases precursores en una cámara de reacción que contiene el objeto (sustrato) que se desea recubrir.

Una Transformación Química

Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando un material sólido. Los precursores en fase "vapor" se transforman químicamente en un "depósito" sólido.

Este proceso se parece más a la formación de escarcha en una ventana fría —un gas (vapor de agua) se convierte directamente en un sólido (hielo)— pero está impulsado por reacciones químicas controladas en lugar de solo un cambio de temperatura. Esta deposición a nivel atómico es la fuente de todas las principales ventajas de la CVD.

Desglosando las Ventajas Clave de la CVD

La razón por la que la CVD es tan prevalente en las industrias de alta tecnología se debe a algunas capacidades clave que son difíciles o imposibles de lograr con otros métodos.

Conformabilidad y Uniformidad Inigualables

Debido a que el gas precursor puede fluir en cada grieta de un sustrato, la película sólida resultante es perfectamente conforme. Recubre canales internos, esquinas afiladas y formas 3D complejas con una capa de espesor excepcionalmente uniforme.

Esto es absolutamente crítico en la industria de semiconductores, donde los componentes electrónicos microscópicos requieren capas perfectamente uniformes para funcionar correctamente.

Durabilidad y Adhesión Extremas

Un recubrimiento CVD no está simplemente "pegado" a la superficie; está unido químicamente a ella. Esto crea un fuerte enlace entre el recubrimiento y el sustrato.

Como resultado, los recubrimientos CVD son altamente duraderos y permanecen intactos incluso en entornos de alto estrés que implican flexión, doblado o variaciones extremas de temperatura.

Control Total sobre las Propiedades del Material

Al seleccionar y mezclar cuidadosamente los gases precursores, los ingenieros pueden ajustar las propiedades exactas del material depositado final.

Esto permite la creación de películas optimizadas para funciones específicas, tales como:

- Resistencia al desgaste: Para herramientas de corte y piezas de motor.

- Resistencia a la corrosión: Para componentes en entornos químicos agresivos.

- Alta lubricidad: Creando superficies de baja fricción.

- Alta pureza: Esencial para semiconductores y fibras ópticas.

- Inercia química: Para implantes médicos y barreras protectoras.

Amplia Compatibilidad con Sustratos

La CVD es un proceso altamente versátil que no se limita a un solo tipo de material base. Se utiliza rutinariamente para recubrir una amplia variedad de sustratos, incluyendo metales, aleaciones especializadas, cerámicas e incluso vidrio.

Comprendiendo las Compensaciones

Ningún proceso es perfecto, y elegir la CVD significa aceptar ciertas complejidades. Comprender estas compensaciones es clave para tomar una decisión informada.

Alto Costo Inicial y Complejidad

Los reactores CVD son equipos sofisticados que requieren altas temperaturas, sistemas de vacío y control preciso de gases. Esto hace que la inversión inicial y los costos operativos sean más altos que los métodos de recubrimiento más simples como la galvanoplastia o la pintura.

Manejo de Materiales Precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. El proceso requiere protocolos de seguridad estrictos e infraestructura de manejo especializada, lo que aumenta la complejidad y el costo general.

El Desarrollo del Proceso Puede Ser Intensivo

La CVD no es una solución "universal". Desarrollar un proceso estable y repetible para una nueva aplicación requiere una experiencia y experimentación significativas para optimizar la temperatura, la presión, los caudales de gas y la química.

Aplicaciones Comunes: Donde la CVD Sobresale

Los beneficios únicos de la CVD la convierten en el proceso preferido en varios campos exigentes.

En la Industria de Semiconductores

La CVD es fundamental para la electrónica moderna. Se utiliza para depositar las capas ultra puras, uniformes y delgadas de silicio, dióxido de silicio y otros materiales que forman los transistores y circuitos dentro de los microchips.

Para Recubrimientos de Alto Rendimiento

El proceso se utiliza para aplicar recubrimientos duros a herramientas de máquina, aumentando su vida útil y rendimiento. También crea superficies resistentes al desgaste en piezas automotrices y barreras anticorrosión en equipos de procesamiento químico.

En Materiales Avanzados

La versatilidad de la CVD se extiende más allá de los recubrimientos simples. Es uno de los métodos principales utilizados para cultivar diamantes artificiales de alta pureza para aplicaciones industriales y electrónicas, así como el material central para fibras ópticas utilizadas en las telecomunicaciones globales.

Tomando la Decisión Correcta para su Objetivo

Al decidir si la CVD es el proceso adecuado, considere el problema de ingeniería principal que está tratando de resolver.

- Si su enfoque principal son la microelectrónica y la precisión: La CVD es a menudo innegociable debido a su capacidad inigualable para crear películas delgadas puras, conformes y uniformes a escala microscópica.

- Si su enfoque principal es mejorar el rendimiento mecánico: La CVD es la opción principal para crear recubrimientos duraderos, resistentes al desgaste o de baja fricción que están unidos químicamente a herramientas y componentes.

- Si su enfoque principal es la protección ambiental extrema: La CVD proporciona una barrera superior y sin fisuras contra altas temperaturas, corrosión y ataques químicos.

En última instancia, la CVD es el proceso elegido cuando necesita diseñar la superficie de un material con precisión a nivel molecular.

Tabla Resumen:

| Ventaja Clave | Por Qué Es Importante |

|---|---|

| Recubrimiento Conforme y Uniforme | Asegura una cobertura uniforme en formas 3D complejas y características microscópicas. |

| Durabilidad y Adhesión Excepcionales | Crea un fuerte enlace químico para recubrimientos que duran en entornos de alto estrés. |

| Propiedades del Material Personalizadas | Permite un control preciso sobre características como la resistencia al desgaste y la conductividad. |

| Amplia Compatibilidad con Sustratos | Eficaz en una amplia gama de materiales, incluyendo metales, cerámicas y vidrio. |

¿Listo para Diseñar sus Materiales con Precisión Molecular?

Si su proyecto exige películas delgadas ultra puras, uniformes y duraderas, las capacidades avanzadas de la Deposición Química de Vapor (CVD) son esenciales. KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento y el soporte experto necesarios para aprovechar la tecnología CVD en sus aplicaciones más desafiantes, desde la fabricación de semiconductores hasta la creación de recubrimientos resistentes al desgaste.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores