En esencia, un evaporador rotatorio (rotavapor) se utiliza para eliminar de forma eficiente y suave los disolventes volátiles de una muestra mediante evaporación. Esto se logra reduciendo la presión dentro del aparato, lo que disminuye el punto de ebullición del disolvente, mientras se rota simultáneamente la muestra para aumentar su área de superficie. Esta combinación permite una rápida eliminación del disolvente a bajas temperaturas, protegiendo los compuestos termosensibles de la descomposición.

Un rotavapor resuelve un problema crítico en química: cómo separar un compuesto deseado no volátil de su disolvente de forma rápida y sin destruirlo. Lo logra combinando presión reducida y rotación, lo que permite una evaporación rápida a temperaturas muy por debajo del punto de ebullición normal del disolvente.

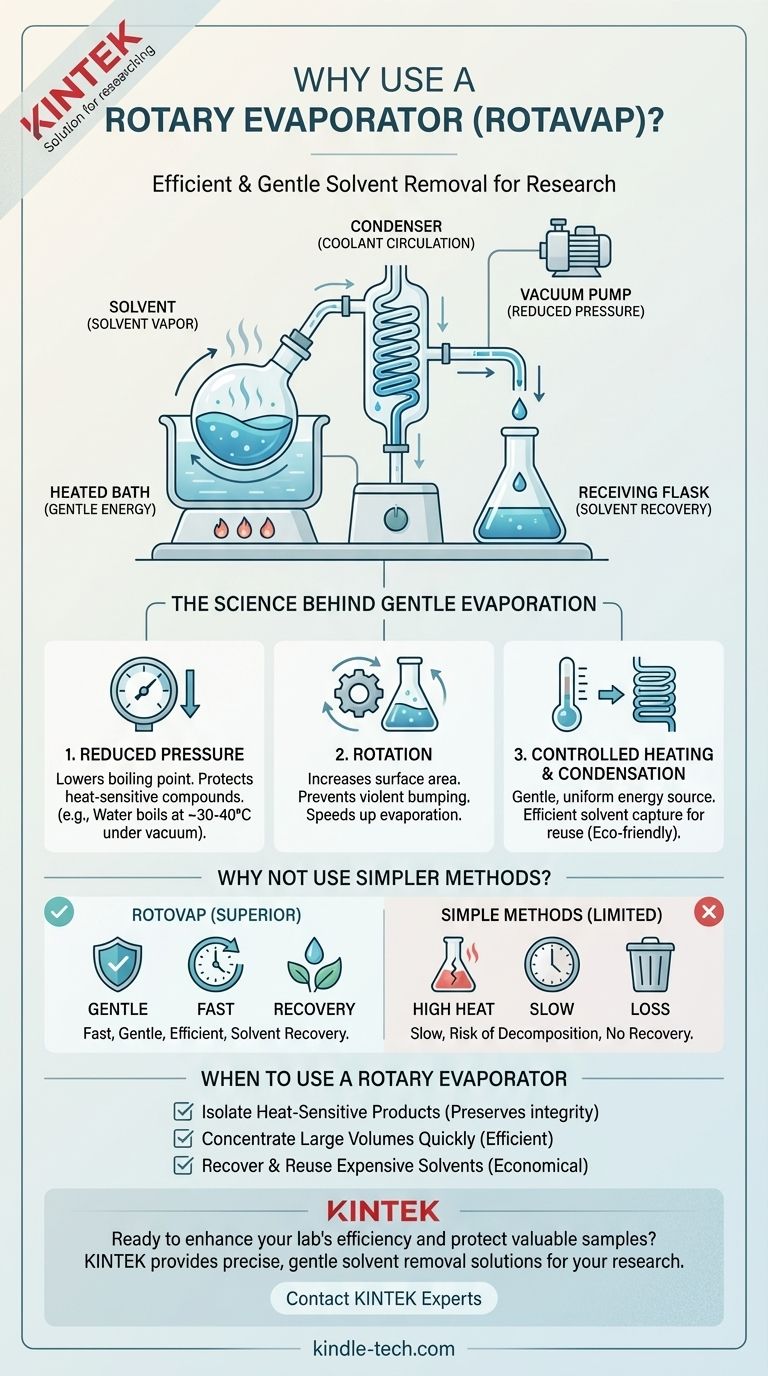

La ciencia detrás de la evaporación suave

Para entender por qué un rotavapor es tan esencial en un laboratorio moderno, debemos observar los principios físicos que combina magistralmente. Su diseño no es arbitrario; cada componente aborda un desafío específico en el proceso de separación.

Principio 1: La presión reducida disminuye el punto de ebullición

Un líquido hierve cuando su presión de vapor es igual a la presión del ambiente que lo rodea. A nivel del mar, el agua hierve a 100°C (212°F).

Sin embargo, si se reduce la presión ambiental —por ejemplo, utilizando una bomba de vacío— el líquido necesita mucha menos energía (y, por lo tanto, una temperatura más baja) para empezar a hervir.

Esta es la función más crítica del rotavapor. Al aplicar vacío, un disolvente como el agua puede hacerse hervir a 30-40°C en lugar de 100°C. Esto evita la degradación térmica de moléculas orgánicas delicadas, proteínas o productos naturales que se destruirían por un calor excesivo.

Principio 2: La rotación aumenta el área de superficie y previene el burbujeo

La evaporación es un fenómeno de superficie. Al rotar constantemente el matraz, el rotavapor extiende la muestra en una película delgada y en movimiento sobre la pared interior del vidrio.

Esta acción aumenta drásticamente el área de superficie del líquido expuesta al vacío y al calor, lo que acelera significativamente la velocidad de evaporación.

Además, la rotación proporciona una agitación suave y continua. Esto previene el "burbujeo" —la ebullición violenta y repentina que puede ocurrir cuando un líquido se calienta sin agitación, lo que puede hacer que la muestra salpique fuera del matraz y se pierda.

Principio 3: Calentamiento y condensación controlados

El rotavapor no solo depende del vacío. El matraz giratorio se sumerge parcialmente en un baño de agua o aceite calentado, lo que proporciona una fuente de energía suave y uniforme para impulsar la evaporación.

A medida que el disolvente se evapora, el vapor viaja a una bobina condensadora, que se enfría mediante agua circulante u otro refrigerante.

Aquí, el vapor se enfría de nuevo a líquido y se recoge en un matraz receptor separado. Esto permite la recuperación eficiente del disolvente para su reutilización o eliminación adecuada, lo cual es tanto económico como ambientalmente responsable.

¿Por qué no usar métodos más simples?

La utilidad del rotavapor se hace evidente al compararlo con técnicas de laboratorio más básicas para la eliminación de disolventes.

El problema con la evaporación simple

Simplemente calentar un vaso de precipitados en una placa calefactora es un proceso incontrolado e ineficiente. Es lento, no ofrece forma de recuperar el disolvente y crea "puntos calientes" que pueden sobrecalentar y descomponer fácilmente la muestra.

Los límites de la destilación estándar

La destilación estándar puede separar líquidos, pero requiere calentar toda la solución hasta el punto de ebullición atmosférico del disolvente. Para muchas aplicaciones en química orgánica y bioquímica, estas temperaturas son demasiado altas y destruirían el producto deseado. El rotavapor es esencialmente una forma mucho más suave y eficiente de destilación al vacío.

Comprendiendo las compensaciones y las mejores prácticas

Aunque indispensable, un rotavapor no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

No para productos altamente volátiles

El rotavapor está diseñado para separar un soluto no volátil o de baja volatilidad de un disolvente volátil. Si su compuesto deseado también es volátil, se evaporará junto con el disolvente y se perderá o se recolectará en el matraz receptor.

El riesgo de burbujeo y formación de espuma

Aunque la rotación minimiza el burbujeo, este aún puede ocurrir, especialmente con disolventes sobrecalentados o cuando el vacío se aplica demasiado rápido. Del mismo modo, algunas soluciones (como las que contienen proteínas o jabones) tienden a formar espuma, lo que puede arrastrar la muestra al condensador y al matraz receptor. El control cuidadoso del vacío y la velocidad de rotación es esencial.

Coincidencia adecuada de disolvente y temperatura

El uso efectivo requiere igualar la temperatura del baño y el nivel de vacío con el disolvente específico que se está eliminando. Usar demasiado calor o un vacío demasiado fuerte para un disolvente de bajo punto de ebullición (como el diclorometano) puede causar burbujeo violento y pérdida de la muestra. A menudo se utilizan nomogramas para encontrar los ajustes ideales.

Cuándo usar un evaporador rotatorio

La decisión de utilizar un rotavapor se basa en la necesidad de rapidez, suavidad y eficiencia en la eliminación de disolventes.

- Si su objetivo principal es aislar un producto termosensible: El rotavapor es la herramienta estándar, ya que le permite eliminar disolventes a bajas temperaturas, preservando la integridad de su compuesto.

- Si su objetivo principal es concentrar rápidamente un gran volumen de solución: La combinación de rotación y vacío del rotavapor lo hace mucho más eficiente que la evaporación al aire libre o la destilación simple.

- Si su objetivo principal es recuperar y reutilizar disolventes caros: El condensador integrado captura eficientemente casi todo el disolvente evaporado, lo que hace que el proceso sea económico y respetuoso con el medio ambiente.

En última instancia, el evaporador rotatorio es un instrumento indispensable para cualquier químico que necesite un control preciso, eficiente y suave sobre la eliminación de disolventes.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Presión reducida | Disminuye el punto de ebullición del disolvente, evitando la degradación térmica de las muestras. |

| Matraz giratorio | Aumenta el área de superficie de evaporación y previene el burbujeo violento. |

| Calentamiento controlado | Proporciona energía suave y uniforme para impulsar el proceso de evaporación. |

| Condensador integrado | Recupera eficientemente el disolvente para su reutilización o eliminación, ahorrando costes. |

¿Listo para mejorar la eficiencia de su laboratorio y proteger sus valiosas muestras?

Un evaporador rotatorio KINTEK proporciona la eliminación precisa y suave de disolventes que su investigación exige. Nuestros rotavapores están diseñados para la fiabilidad y el rendimiento, ayudándole a concentrar soluciones y aislar compuestos termosensibles de manera más rápida y efectiva.

Contáctenos hoy mismo para encontrar el evaporador rotatorio perfecto para las necesidades de su laboratorio. Deje que KINTEK, su socio de confianza en equipos de laboratorio, le ayude a optimizar su flujo de trabajo.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Cómo afecta la rotación del impulsor al flujo de gas en una bomba de vacío de circulación de agua? Una guía del principio del anillo líquido

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío