Fundamentalmente, un entorno de vacío es esencial para la Deposición Física de Vapor (PVD) porque crea las condiciones prístinas y controladas necesarias para que el proceso funcione. Sin un vacío, el material de recubrimiento vaporizado chocaría con miles de millones de partículas de aire, sin llegar nunca al sustrato objetivo, y cualquier película que se formara estaría irremediablemente contaminada por gases atmosféricos, lo que la haría inútil.

El propósito central del vacío en PVD es doble: asegurar que las partículas de recubrimiento tengan un camino claro y sin obstáculos desde la fuente hasta el sustrato, y eliminar los gases atmosféricos que de otro modo contaminarían y arruinarían la integridad química y estructural del recubrimiento final.

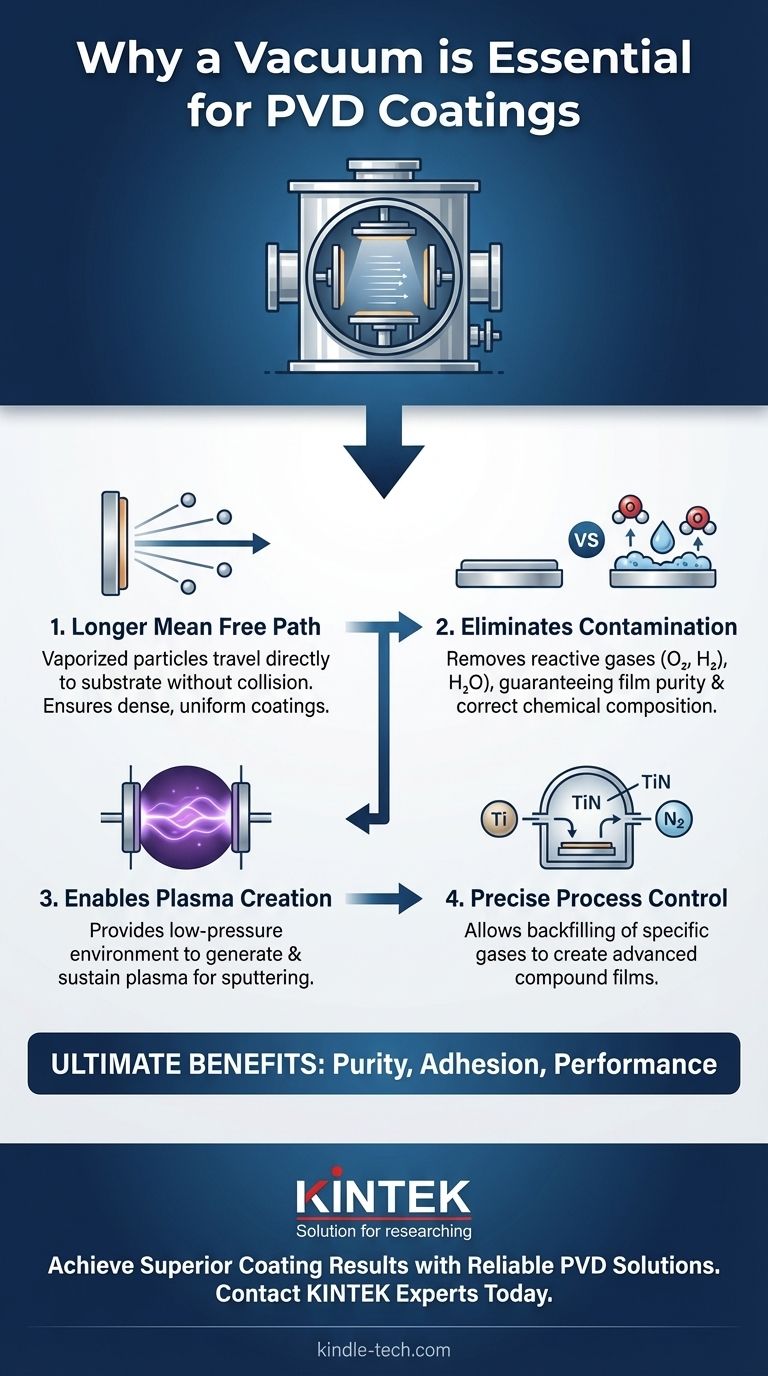

Por qué el vacío es innegociable para recubrimientos de calidad

Entender PVD es entender la física de un vacío. El proceso implica crear un vapor de un material y hacer que se condense en una pieza para formar un recubrimiento de alto rendimiento. Todo este viaje, desde la creación del vapor hasta la condensación, debe controlarse meticulosamente.

El "Camino Libre Medio": Asegurando un Vuelo Directo

En una cámara de PVD, movemos átomos o moléculas individuales desde una fuente (el "blanco") hasta el sustrato (la pieza que se recubre). El camino libre medio es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula.

A presión atmosférica, el aire está denso con nitrógeno, oxígeno y otras moléculas de gas. El camino libre medio es increíblemente corto, en la escala de nanómetros. Los átomos de recubrimiento vaporizados colisionarían casi instantáneamente, dispersándose en direcciones aleatorias y perdiendo energía.

Al reducir la presión de la cámara a un alto vacío, eliminamos la gran mayoría de estas moléculas de aire. Esto aumenta drásticamente el camino libre medio, permitiendo que los átomos de recubrimiento viajen en una trayectoria de línea de visión directa desde la fuente hasta el sustrato, muy parecido a una pelota lanzada en una habitación vacía frente a una lanzada en una habitación llena de obstáculos.

La Pureza es Primordial: Eliminación de Contaminantes no Deseados

La atmósfera es altamente reactiva. Gases como el oxígeno y el vapor de agua son contaminantes agresivos que reaccionarán fácilmente con los átomos de recubrimiento calientes y energéticos y con la superficie limpia del sustrato.

Esta contaminación conduce a una mala adhesión de la película, una composición química incorrecta y propiedades indeseables como dureza reducida o fricción aumentada. Por ejemplo, si está depositando una película de titanio puro, cualquier oxígeno presente creará óxido de titanio, cambiando completamente el recubrimiento.

Un entorno de vacío elimina eficazmente estos contaminantes reactivos, asegurando que la película depositada sea tan pura como el material de origen.

Habilitando el Entorno de Plasma

Muchos procesos de PVD, como el pulverizado catódico (sputtering), utilizan un plasma de baja presión (un gas ionizado, típicamente Argón) para bombardear el material fuente y expulsar átomos.

Un vacío es un prerrequisito para crear y mantener este plasma controlado. Es imposible generar un plasma estable y de baja presión a presión atmosférica. El vacío permite un control preciso sobre la presión y la composición de los gases específicos (como el Argón) necesarios para impulsar el proceso.

Control Total sobre la Atmósfera del Proceso

A veces, introducimos intencionalmente un gas específico en la cámara de vacío para crear un compuesto deseado. Esto se denomina PVD reactivo.

Por ejemplo, para crear un recubrimiento duro de Nitruro de Titanio (TiN) de color dorado, vaporizamos titanio en un entorno de vacío donde hemos rellenado con precisión una pequeña cantidad controlada de gas nitrógeno. El vacío nos permite controlar la proporción exacta de gas reactivo a metal vaporizado, dándonos un control preciso sobre la estequiometría y las propiedades del recubrimiento final.

Los Costos Prácticos de un Entorno Perfecto

Aunque esencial, crear y mantener un vacío es la principal fuente de complejidad y costo en PVD. No es una tarea trivial.

Costos de Equipamiento y Mantenimiento

Las bombas de alto vacío (como las bombas turbomoleculares y criogénicas), el hardware de la cámara y los medidores y controladores asociados son costosos. Requieren mantenimiento regular y especializado para asegurar que funcionen correctamente y no desarrollen fugas.

Tiempo de Proceso Aumentado

Antes de que pueda comenzar el proceso de recubrimiento, la cámara debe despresurizarse hasta el nivel de vacío objetivo. Este tiempo de "bombeo" puede variar desde minutos hasta horas, dependiendo del tamaño de la cámara y el rendimiento de la bomba, lo que impacta directamente en el rendimiento y la eficiencia operativa.

Complejidad del Proceso

Operar un sistema de vacío requiere un técnico cualificado. Monitorear fugas, gestionar ciclos de bombeo y solucionar problemas de presión son tareas críticas que exigen experiencia. Una fuga no detectada puede comprometer todo un lote de piezas recubiertas.

Relacionando los Principios del Vacío con sus Objetivos de Recubrimiento

Entender por qué es necesario el vacío le permite apreciar lo que hace que un recubrimiento PVD sea exitoso. El nivel de vacío se correlaciona directamente con la calidad final del producto.

- Si su enfoque principal es la pureza de la película y la precisión química: El papel del vacío en la eliminación de contaminantes atmosféricos reactivos es el factor más crítico para su éxito.

- Si su enfoque principal es un recubrimiento denso, adherente y uniforme: La capacidad del vacío para asegurar un camino libre medio largo es primordial, ya que permite que los átomos de alta energía lleguen al sustrato sin dispersarse.

- Si su enfoque principal es crear películas compuestas avanzadas (p. ej., nitruros, óxidos): La función del vacío como lienzo en blanco, que permite el rellenado preciso de gases reactivos específicos, es el habilitador clave de su proceso.

En última instancia, el vacío no es solo un requisito periférico; es el elemento fundamental que hace posible la deposición moderna de películas delgadas de alto rendimiento.

Tabla de Resumen:

| Razón Clave | Impacto en el Recubrimiento PVD |

|---|---|

| Camino Libre Medio Más Largo | Permite que las partículas vaporizadas viajen directamente al sustrato, asegurando recubrimientos densos y uniformes. |

| Elimina la Contaminación | Elimina gases reactivos como el oxígeno y el vapor de agua, garantizando la pureza de la película y la composición química correcta. |

| Permite la Creación de Plasma | Proporciona el entorno de baja presión controlado necesario para generar y mantener el plasma utilizado en el pulverizado catódico. |

| Control Preciso del Proceso | Actúa como un lienzo en blanco para introducir gases reactivos específicos y crear películas compuestas avanzadas como TiN. |

¿Listo para lograr resultados de recubrimiento superiores con un sistema PVD confiable? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de vacío para la Deposición Física de Vapor. Nuestra experiencia garantiza que su proceso ofrezca la pureza, adhesión y rendimiento que sus aplicaciones demandan. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones