En esencia, se requiere un alto vacío en una cámara de deposición por dos razones fundamentales: para garantizar la pureza del material depositado y para proporcionar un camino claro y sin obstáculos para que las partículas viajen desde su fuente hasta el sustrato. Sin un alto vacío, los átomos del aire —principalmente oxígeno, nitrógeno y vapor de agua— contaminarían la película delgada y colisionarían con las partículas de deposición, dispersándolas e impidiendo la formación de una capa densa y uniforme.

El propósito principal de un alto vacío no es simplemente eliminar el aire, sino crear un ambiente ultra limpio y controlado. Esto asegura que los únicos átomos que llegan al sustrato objetivo sean los materiales de deposición previstos, lo que permite la creación de películas delgadas con propiedades químicas, eléctricas y mecánicas precisas.

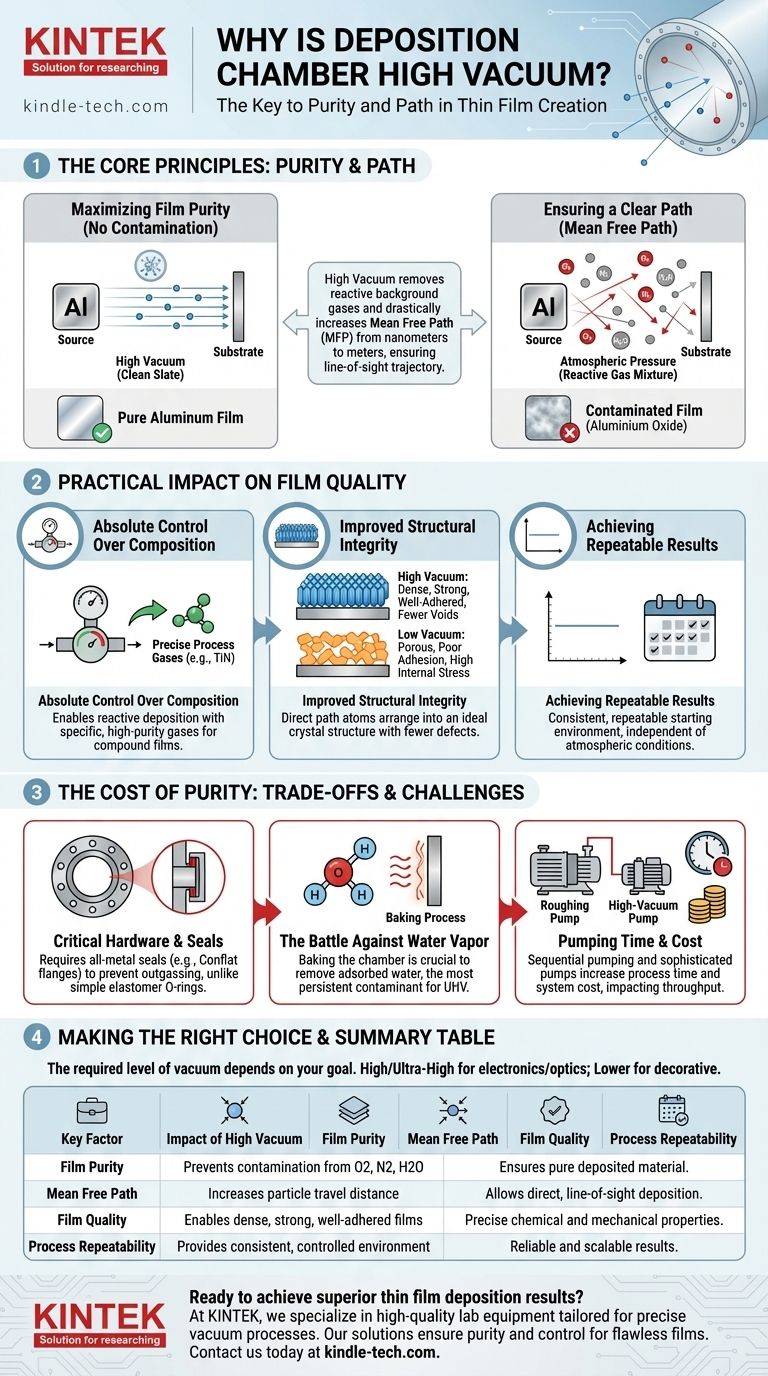

Los Principios Fundamentales: Pureza y Camino

Lograr una película delgada de alta calidad es un juego de control a nivel atómico. El ambiente dentro de la cámara es el factor más importante que determina el resultado, y un alto vacío proporciona el control necesario sobre ese ambiente.

Maximizando la Pureza de la Película

El aire que respiramos es una mezcla de gases reactivos. Si se dejan en la cámara, estas moléculas de gas reaccionarían fácilmente con los átomos de alta energía que se están depositando.

Esto conduce a la formación involuntaria de óxidos y nitruros dentro de su película, alterando drásticamente sus propiedades. Por ejemplo, una película de aluminio puro para un espejo se convertiría en una película de óxido de aluminio turbia, arruinando su reflectividad.

Un alto vacío elimina estos gases de fondo reactivos a un nivel en el que su influencia se vuelve insignificante, asegurando que la película depositada sea tan pura como su material de origen.

Asegurando un Camino Despejado (Camino Libre Medio)

En física, el camino libre medio (MFP) es la distancia promedio que recorre una partícula antes de colisionar con otra partícula.

A presión atmosférica, el MFP es increíblemente corto, en la escala de nanómetros. Un átomo de deposición colisionaría con miles de millones de moléculas de aire, dispersándose en direcciones aleatorias mucho antes de que pudiera llegar al sustrato.

Al crear un alto vacío, reducimos drásticamente el número de moléculas en la cámara, aumentando el MFP de nanómetros a muchos metros, mucho más largos que las dimensiones de la cámara misma. Esto garantiza una trayectoria directa, de línea de visión, desde la fuente hasta el sustrato, lo cual es esencial para formar una película densa y uniforme.

El Impacto Práctico en la Calidad de la Película

Los principios de pureza y camino tienen consecuencias directas y medibles en el producto final. Pasar de un bajo vacío a un alto vacío cambia fundamentalmente la calidad y la fiabilidad del proceso de deposición.

Control Absoluto Sobre la Composición

Un alto vacío crea una pizarra limpia. Una vez que la cámara se evacúa de gases no deseados, se pueden introducir gases de proceso específicos y de alta pureza en cantidades precisas.

Esto es fundamental para la deposición reactiva, donde se añade intencionalmente un gas como nitrógeno u oxígeno para formar una película compuesta, como el nitruro de titanio (TiN). El proceso solo funciona si el vacío de fondo es lo suficientemente limpio como para que el gas introducido deliberadamente sea el reactivo principal.

Integridad Estructural Mejorada

Las colisiones y la contaminación crean defectos. Las películas depositadas en un vacío deficiente suelen ser porosas, se adhieren mal al sustrato y tienen una alta tensión interna.

En contraste, las películas cultivadas en alto vacío son más densas, más fuertes y se adhieren mucho mejor a la superficie del sustrato. El camino directo de los átomos les permite organizarse en una estructura cristalina más ideal con menos vacíos e impurezas.

Lograr Resultados Repetibles

Las condiciones atmosféricas, especialmente la humedad, fluctúan constantemente. Un proceso que depende de un vacío de baja calidad producirá resultados diferentes en un día seco de invierno que en un día húmedo de verano.

Un sistema de alto vacío proporciona un entorno inicial consistente y repetible para cada ejecución. Esta fiabilidad es la base de cualquier proceso de fabricación escalable, desde la fabricación de semiconductores hasta los recubrimientos ópticos.

Comprender las Compensaciones: El Costo de la Pureza

Lograr y mantener un alto vacío es un desafío de ingeniería significativo que implica hardware y procedimientos específicos, cada uno con sus propios costos y beneficios.

El Papel Crítico del Hardware de la Cámara

Las simples juntas tóricas de elastómero, comunes en sistemas de bajo vacío, no son adecuadas para alto vacío porque absorben gases (especialmente agua) y los liberan lentamente, un proceso llamado desgasificación.

Por eso, los sistemas de alto vacío utilizan sellos totalmente metálicos, como las bridas Conflat (CF). Estos pueden calentarse, o "hornearse", a altas temperaturas.

La Lucha Contra el Vapor de Agua

Hornear la cámara proporciona energía a las moléculas de agua adsorbidas atrapadas en las superficies internas, ayudándolas a liberarse para que puedan ser bombeadas. Este es un paso crucial para alcanzar niveles de ultra alto vacío (UHV), ya que el vapor de agua es el contaminante más persistente y difícil de eliminar.

Tiempo de Bombeo y Costo

Lograr un alto vacío no es instantáneo. Normalmente requiere una secuencia de bombas: primero una bomba de "pre-bombeo" para eliminar la mayor parte del aire, seguida de una bomba de "alto vacío" (como una turbomolecular o una criobomba) para eliminar las moléculas restantes.

Este proceso lleva tiempo, conocido como "tiempo de bombeo", que afecta directamente el rendimiento del proceso. Las bombas y el hardware sofisticados también representan una parte significativa del costo del sistema. Por lo tanto, el nivel de vacío es una compensación entre la calidad de película requerida y el costo operativo y el tiempo aceptables.

Tomar la Decisión Correcta para su Objetivo

El nivel de vacío requerido está dictado enteramente por las propiedades deseadas de la película final.

- Si su enfoque principal son las películas de alta pureza para electrónica u óptica: Un alto o ultra alto vacío es innegociable para prevenir la contaminación y asegurar un rendimiento óptimo.

- Si su enfoque principal es un recubrimiento decorativo simple donde algunas impurezas son tolerables: Un vacío de menor grado puede ser suficiente, lo que puede reducir el costo del equipo y el tiempo de ciclo.

- Si está solucionando problemas en un proceso de deposición con mala calidad de película: Su primera acción debe ser investigar el nivel de vacío, buscando fugas o fuentes de desgasificación, ya que un vacío inadecuado es la causa más común de falla.

En última instancia, la calidad de su entorno de vacío dicta directamente la calidad de su película depositada.

Tabla Resumen:

| Factor Clave | Impacto del Alto Vacío |

|---|---|

| Pureza de la Película | Previene la contaminación por oxígeno, nitrógeno y vapor de agua, asegurando un material depositado puro. |

| Camino Libre Medio | Aumenta la distancia de viaje de las partículas, permitiendo una deposición directa y de línea de visión para capas uniformes. |

| Calidad de la Película | Permite películas densas, fuertes y bien adheridas con propiedades químicas y mecánicas precisas. |

| Repetibilidad del Proceso | Proporciona un entorno consistente y controlado para resultados de fabricación fiables y escalables. |

¿Listo para lograr resultados superiores en la deposición de películas delgadas? En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alta calidad adaptados a procesos precisos de deposición por vacío. Nuestra experiencia garantiza que su laboratorio opere con la pureza y el control necesarios para películas delgadas impecables. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el rendimiento de su cámara de deposición y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados