En esencia, la tecnología de deposición es un avance científico que nos permite construir materiales funcionales capa por capa de átomos. Su poder reside en el control sin precedentes que proporciona sobre la estructura de un material a nanoescala. Esta precisión a nivel atómico permite la creación de películas delgadas con propiedades ópticas, eléctricas o mecánicas específicas que son imposibles de lograr con materiales a granel, formando la base física para prácticamente toda la electrónica moderna y los recubrimientos avanzados.

La verdadera revolución de la deposición no consiste solo en aplicar recubrimientos, sino en construir materiales completamente nuevos desde cero. Cambió nuestras capacidades de simplemente trabajar con materiales existentes a diseñar nuevos con propiedades pensadas para un propósito específico.

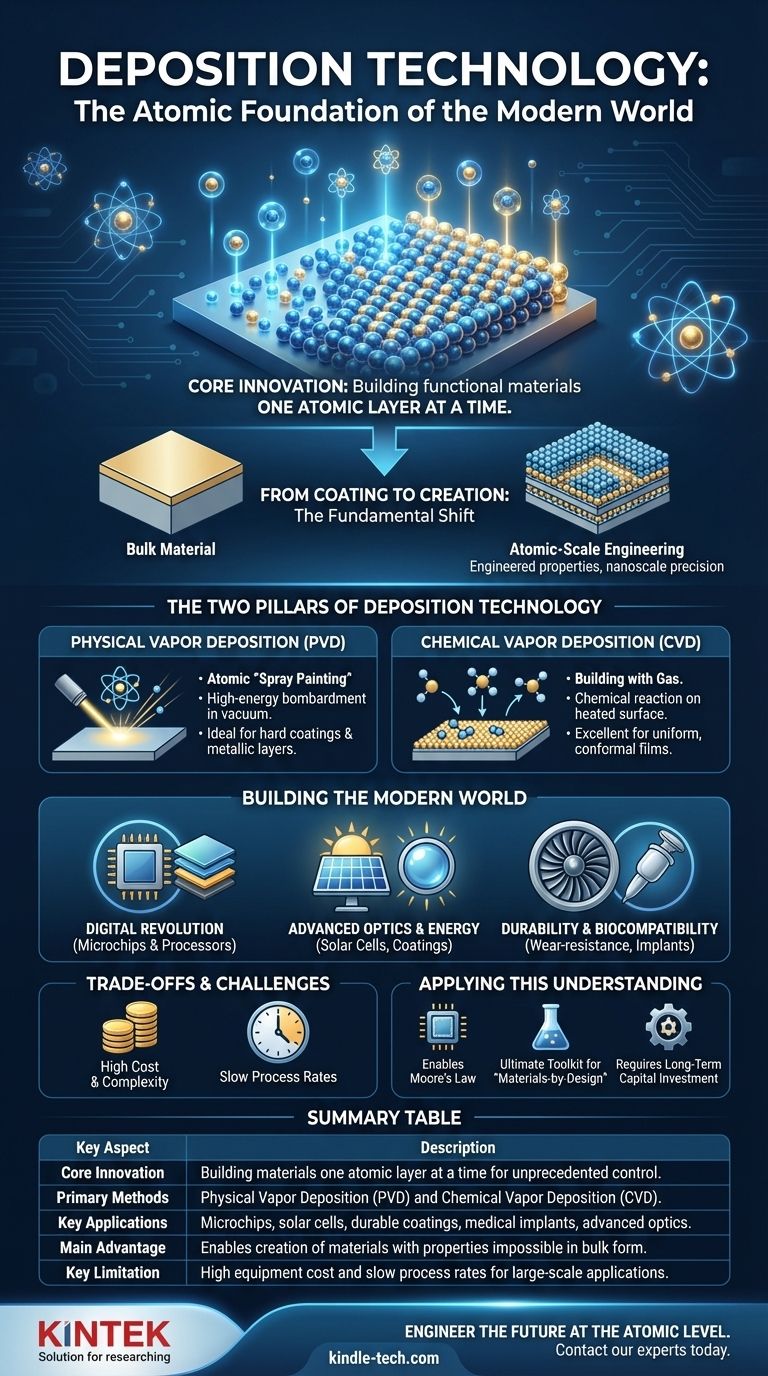

De la capa a la creación: El cambio fundamental

La importancia de la tecnología de deposición proviene de un cambio fundamental en cómo pensamos y creamos materiales. Superamos las limitaciones de las sustancias a granel que ocurren naturalmente para entrar en el ámbito de la ingeniería a escala atómica.

El poder de la nanoescala

Los materiales se comportan de manera diferente a nanoescala (milmillonésimas de metro). Al crear películas que tienen solo unos pocos cientos o incluso unas pocas docenas de átomos de espesor, podemos manipular propiedades como la conductividad, la transparencia y la dureza de maneras que de otro modo no serían posibles.

La deposición es la herramienta esencial que nos da acceso a este mundo a nanoescala, permitiéndonos aprovechar estas propiedades únicas para aplicaciones prácticas.

Precisión y pureza sin precedentes

Las tecnologías modernas, especialmente los semiconductores, exigen materiales casi perfectos. Los procesos de deposición ocurren en entornos de alto vacío, lo que evita la contaminación y da como resultado películas de una pureza excepcionalmente alta.

Además, estas técnicas permiten el control del espesor con una precisión subnanométrica. Este nivel de control es innegociable para construir las estructuras complejas y multicapa que se encuentran en un chip de computadora.

Los dos pilares de la tecnología de deposición

Aunque existen muchos métodos específicos, la mayoría se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Comprenderlas ayuda a clarificar cómo funciona esta tecnología.

Deposición Física de Vapor (PVD)

Piense en PVD como una forma de pintura en aerosol a nivel atómico. En el vacío, un material fuente sólido (un "blanco") es bombardeado con energía, lo que provoca la eyección o "pulverización" de átomos. Estos átomos vaporizados viajan a través del vacío y se condensan sobre un sustrato, formando una película delgada y uniforme.

Este método se utiliza ampliamente para crear recubrimientos duros y resistentes al desgaste en herramientas de corte, acabados decorativos duraderos en relojes y capas metálicas dentro de microchips.

Deposición Química de Vapor (CVD)

La CVD es más como construir una estructura con gas. Se introducen gases precursores en una cámara de reacción que contiene un sustrato calentado. El calor provoca una reacción química en la superficie del sustrato, dejando una película sólida del material deseado.

La CVD sobresale en la creación de películas altamente uniformes que pueden adaptarse perfectamente a formas tridimensionales complejas. Es fundamental para producir el silicio de alta pureza y las capas aislantes que forman la base de los transistores en los circuitos integrados.

Cómo la deposición construye el mundo moderno

Las aplicaciones de la deposición están tan extendidas que es difícil imaginar la vida moderna sin ellas. No es una tecnología aislada, sino una plataforma habilitadora para innumerables otros avances.

Habilitando la revolución digital

Los microchips son el ejemplo más profundo. Un procesador moderno contiene miles de millones de transistores, cada uno construido a partir de docenas de capas meticulosamente apiladas de películas conductoras, aislantes y semiconductoras. Cada una de estas capas se aplica utilizando una técnica de deposición. Sin ella, no habría computadoras, teléfonos inteligentes ni centros de datos.

Óptica y energía avanzadas

Los recubrimientos antirreflectantes en gafas y lentes de cámaras se crean con deposición para controlar la transmisión de la luz. Los recubrimientos de baja emisividad (Low-E) en ventanas modernas utilizan películas metálicas depositadas para reflejar el calor, mejorando drásticamente la eficiencia energética. Las células solares de alta eficiencia dependen de múltiples capas depositadas para optimizar la absorción de luz y la conversión de electrones.

Durabilidad y biocompatibilidad

Las palas dentro de un motor a reacción están recubiertas con películas cerámicas avanzadas mediante deposición para soportar temperaturas extremas y prevenir la corrosión. En medicina, se depositan recubrimientos biocompatibles en implantes médicos como caderas artificiales y stents para asegurar que no sean rechazados por el cuerpo.

Comprendiendo las ventajas y los desafíos

A pesar de su increíble poder, la tecnología de deposición no está exenta de limitaciones. Su precisión tiene un costo.

Alto costo y complejidad

Los sistemas de deposición son equipos altamente complejos y costosos. Requieren cámaras de ultra alto vacío, fuentes de alimentación sofisticadas y sistemas de control precisos, lo que representa una inversión de capital significativa.

Tasas de proceso lentas

Construir algo átomo por átomo es, por naturaleza, un proceso lento. Si bien es perfecto para componentes pequeños y de alto valor como los microprocesadores, la lenta tasa de deposición puede hacer que no sea práctico recubrir objetos muy grandes de forma rápida y económica.

Restricciones de materiales y sustratos

La deposición exitosa de una película requiere una ingeniería cuidadosa. Problemas como la mala adhesión entre la película y el sustrato, o las tensiones internas que hacen que la película se agriete, son desafíos constantes que requieren una profunda experiencia en ciencia de materiales para superar.

Aplicando este conocimiento

Comprender el papel de la tecnología de deposición proporciona una visión fundamental de cómo se crea el hardware moderno y dónde reside la innovación futura.

- Si su enfoque principal es la electrónica o la informática: Comprenda que la deposición es el proceso de fabricación física que ha permitido la Ley de Moore, posibilitando el crecimiento exponencial de la potencia informática durante más de 50 años.

- Si su enfoque principal es la ciencia o ingeniería de materiales: Vea la deposición como el conjunto de herramientas definitivo para diseñar "materiales por diseño", creando superficies y metamateriales ingenierizados con propiedades no encontradas en la naturaleza.

- Si su enfoque principal es la estrategia empresarial o tecnológica: Reconozca que los avances en hardware a menudo dependen de los avances en la deposición, y que el liderazgo en esta área requiere una inmensa inversión de capital a largo plazo en fabricación.

En última instancia, la tecnología de deposición es revolucionaria porque proporciona a la humanidad la capacidad de diseñar nuestro mundo físico desde los átomos.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Innovación central | Construcción de materiales capa atómica por capa para un control sin precedentes. |

| Métodos principales | Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). |

| Aplicaciones clave | Microchips, células solares, recubrimientos duraderos, implantes médicos, óptica avanzada. |

| Ventaja principal | Permite la creación de materiales con propiedades imposibles en forma a granel. |

| Limitación clave | Alto costo del equipo y tasas de proceso lentas para aplicaciones a gran escala. |

¿Listo para diseñar el futuro a nivel atómico?

La tecnología de deposición es la piedra angular de la ciencia de materiales y la electrónica modernas. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos duraderos o componentes ópticos avanzados, contar con el equipo adecuado es fundamental.

KINTEK se especializa en equipos de laboratorio y consumibles de alta precisión, atendiendo las exigentes necesidades de laboratorios y departamentos de I+D. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr la pureza, precisión y rendimiento que sus proyectos demandan.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden acelerar sus avances en ingeniería de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados