En resumen, la deposición física de vapor (PVD) se realiza en alto vacío para asegurar que el material de recubrimiento vaporizado pueda viajar desde su fuente hasta la pieza que se recubre sin colisionar o reaccionar con partículas de aire. Este vacío crea un ambiente controlado, esencial para crear un recubrimiento puro, denso y con buena adherencia.

El uso del vacío no se trata simplemente de eliminar el aire; se trata de lograr un control absoluto. Al crear un ambiente ultra limpio, los operadores pueden depositar un material completamente puro o introducir intencionalmente gases específicos para diseñar un nuevo compuesto con propiedades precisas.

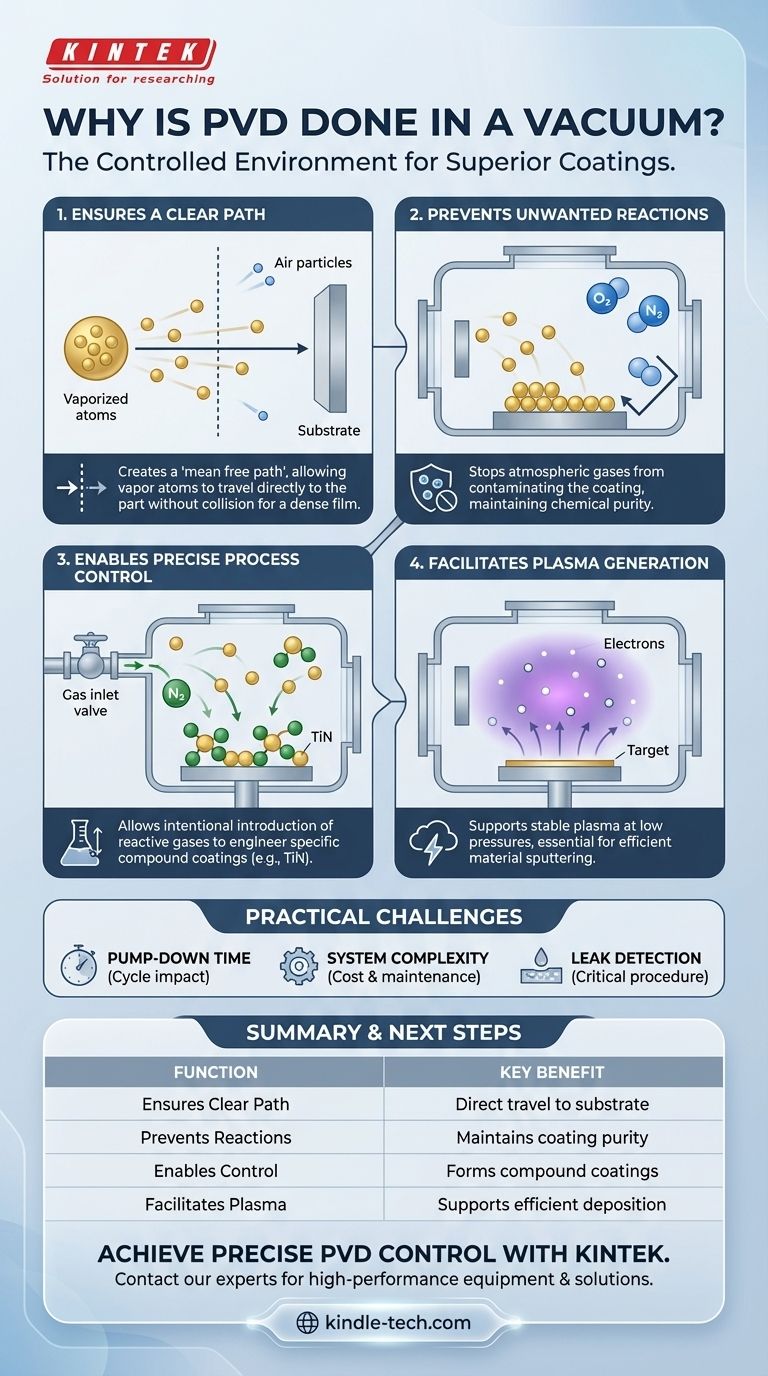

Las funciones principales del entorno de vacío

Una cámara de alto vacío es la característica definitoria de cualquier sistema PVD. Cada función del vacío es crítica para transformar una materia prima en un recubrimiento de alto rendimiento.

Asegurando un camino claro para la deposición

El propósito físico principal del vacío es eliminar obstáculos. Una atmósfera a nivel del mar contiene miles de billones de partículas de aire en cada centímetro cúbico.

Los átomos de recubrimiento vaporizados son increíblemente pequeños y chocarían con estas partículas de aire casi instantáneamente. Estas colisiones dispersan los átomos de recubrimiento, reducen su energía y les impiden llegar al sustrato con la fuerza suficiente para formar una película densa.

Al crear un vacío, reducimos la densidad de estas partículas de fondo, creando un "camino libre medio" —la distancia promedio que un átomo de recubrimiento puede viajar antes de chocar con algo— que es más largo que la distancia desde la fuente hasta el sustrato. Esto asegura un viaje directo, en línea de visión.

Prevención de reacciones químicas no deseadas

El aire está compuesto principalmente por nitrógeno y oxígeno, con trazas de vapor de agua. Estos gases son altamente reactivos, especialmente con los átomos calientes y energéticos producidos durante la PVD.

Sin vacío, el material de recubrimiento reaccionaría inmediatamente con estos gases atmosféricos. Por ejemplo, un recubrimiento de titanio puro se convertiría en una mezcla contaminada de óxidos y nitruros de titanio.

Esta contaminación degrada gravemente las propiedades deseadas del recubrimiento, como su dureza, color, conductividad y resistencia a la corrosión. El vacío asegura que la película final sea químicamente pura y posea las características previstas.

Permitiendo un control preciso del proceso

Si bien el vacío previene reacciones no deseadas, también proporciona la base limpia necesaria para las reacciones deseadas. Esta es la base de la PVD reactiva.

Después de lograr un alto vacío, los operadores pueden introducir un gas de proceso específico y de alta pureza en cantidades precisamente controladas. Por ejemplo, la introducción de nitrógeno en la cámara durante la deposición de titanio crea un recubrimiento de nitruro de titanio (TiN) duro y de color dorado.

Este nivel de control sobre la atmósfera de la cámara permite la creación de una vasta gama de recubrimientos cerámicos y compuestos (óxidos, nitruros, carburos) que de otro modo serían imposibles de formar.

Facilitando la generación de plasma

Muchos métodos de PVD, especialmente la pulverización catódica, se basan en la generación de un plasma. Un plasma es un estado de la materia donde un gas se ioniza, creando una mezcla de iones y electrones.

Lograr y mantener un plasma estable solo es posible a bajas presiones. El vacío permite que los electrones viajen lo suficientemente lejos y ganen suficiente energía para ionizar eficazmente el gas de proceso (típicamente argón), que luego pulveriza el material de recubrimiento del objetivo.

Comprendiendo las implicaciones prácticas

Aunque es esencial, el requisito de un alto vacío introduce desafíos y costos significativos en el proceso de PVD.

El impacto en el tiempo de ciclo

Lograr un alto vacío no es instantáneo. El tiempo de "bombeo" puede ser una parte significativa del ciclo total del proceso.

Durante esta fase, las bombas trabajan para eliminar el aire mientras que a menudo se utilizan calentadores para hornear las paredes de la cámara y los accesorios. Este calentamiento ayuda a eliminar el vapor de agua adsorbido, un contaminante importante que de otro modo podría "desgasificarse" lentamente y comprometer el nivel de vacío.

El costo y la complejidad de los sistemas de vacío

Los equipos de alto vacío —incluidas cámaras, sellos y bombas avanzadas como turbomoleculares o criogénicas— son costosos de adquirir y mantener.

Estos sistemas añaden una complejidad mecánica y eléctrica significativa. Los operadores requieren capacitación especializada para operar el equipo y diagnosticar problemas como fugas de vacío.

La criticidad de la detección de fugas

Incluso una fuga microscópica en la cámara de vacío puede introducir continuamente gases atmosféricos, contaminando el proceso y arruinando el lote de recubrimiento.

El monitoreo constante de los niveles de vacío y la detección periódica de fugas utilizando herramientas como un detector de fugas de helio son procedimientos estándar y críticos en cualquier operación profesional de PVD.

Aplicando este conocimiento a su proceso

Su objetivo específico determinará qué aspecto del entorno de vacío es más crítico para su éxito.

- Si su enfoque principal es depositar una película de metal puro: El vacío es su garantía de pureza, evitando la formación de óxidos o nitruros no deseados que degradan el rendimiento.

- Si su enfoque principal es crear un recubrimiento compuesto (como TiN): El vacío proporciona la base limpia necesaria para introducir una cantidad precisa de gas reactivo, dándole control total sobre la estequiometría y las propiedades de la película.

- Si su enfoque principal es la eficiencia y el rendimiento del proceso: Debe equilibrar la necesidad de un vacío profundo con el tiempo de bombeo, ya que esto impacta directamente su ciclo operativo y el costo por pieza.

En última instancia, el vacío en PVD es el habilitador fundamental del control, transformando el proceso de una reacción impredecible en una disciplina de ingeniería precisa.

Tabla resumen:

| Función del vacío | Beneficio clave |

|---|---|

| Asegura un camino claro para la deposición | Crea un camino libre medio largo para que los átomos vaporizados viajen directamente al sustrato. |

| Previene reacciones químicas | Evita la contaminación del aire (oxígeno, nitrógeno, vapor de agua) para mantener la pureza del recubrimiento. |

| Permite el control del proceso | Permite la introducción intencional de gases reactivos (por ejemplo, nitrógeno) para formar recubrimientos compuestos como TiN. |

| Facilita la generación de plasma | Soporta la formación estable de plasma en métodos como la pulverización catódica para una deposición eficiente de material. |

¿Listo para lograr resultados de recubrimiento superiores con un control de vacío preciso? KINTEK se especializa en equipos y consumibles PVD de alto rendimiento, diseñados para satisfacer las exigentes demandas de los procesos de recubrimiento de laboratorio e industriales. Ya sea que necesite depositar metales puros o diseñar películas compuestas avanzadas, nuestras soluciones garantizan pureza, adherencia y repetibilidad. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar sus operaciones de PVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura