La temperatura final de sinterización es el parámetro más crítico que determina el éxito o el fracaso del proceso. Gobierna los cambios a nivel atómico que transforman un compacto de polvo suelto en un componente denso y funcional. La temperatura correcta crea una pieza fuerte y precisa, mientras que la temperatura incorrecta puede resultar en un componente que es demasiado poroso y débil o que se ha fundido y distorsionado.

La sinterización es un acto de equilibrio térmico. La temperatura final debe ser lo suficientemente alta para impulsar la difusión atómica y la densificación, pero lo suficientemente baja para evitar los efectos destructivos del crecimiento excesivo de grano, el pandeo o la fusión. Este rango de temperatura óptimo, o "ventana de sinterización", es único para cada sistema de material.

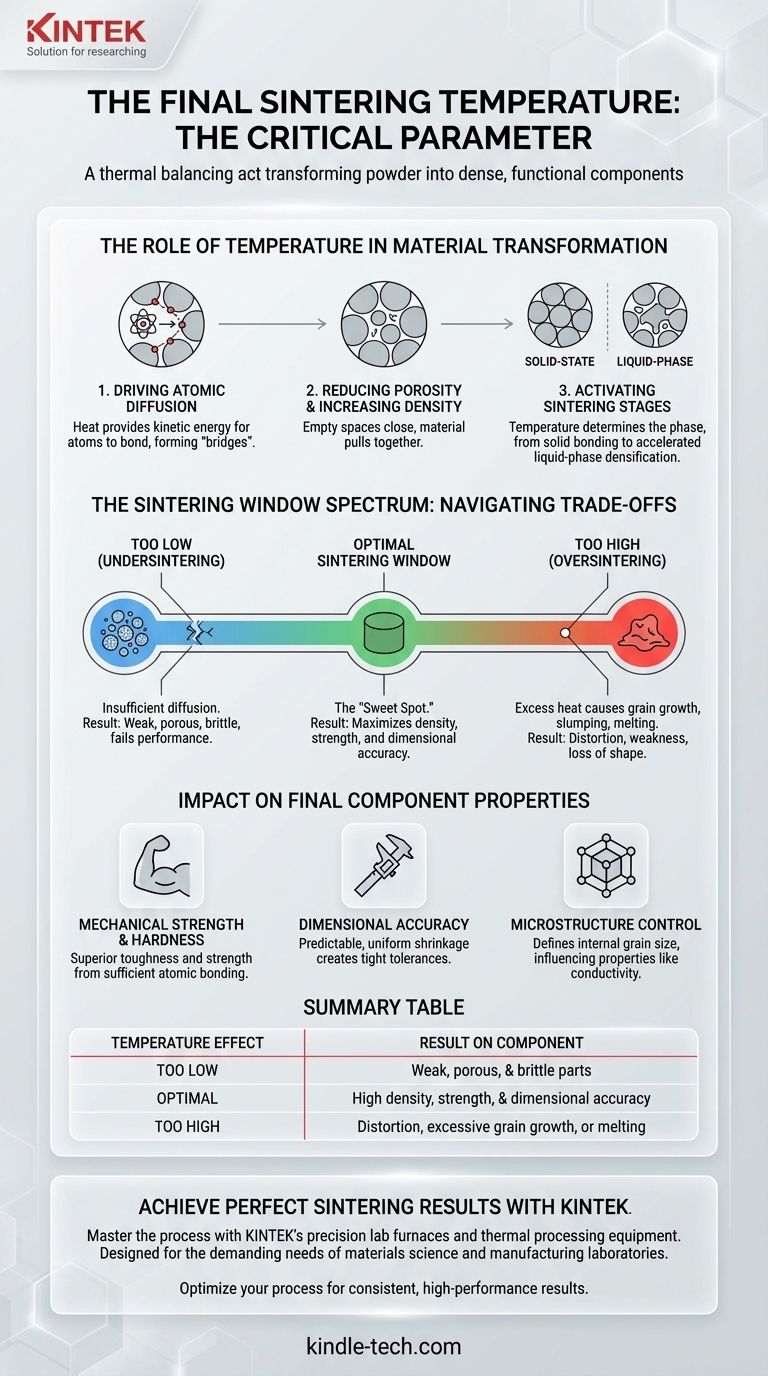

El papel de la temperatura en la transformación del material

El propósito principal del calor en la sinterización es proporcionar la energía necesaria para unir permanentemente las partículas individuales. Este no es un proceso de simple fusión, sino una serie compleja de mecanismos activados por la temperatura.

Impulsando la difusión atómica

El calor proporciona a los átomos la energía cinética necesaria para moverse. Durante la sinterización, los átomos migran a través de los límites de las partículas de polvo adyacentes, construyendo efectivamente "puentes" entre ellas. Este proceso, conocido como difusión atómica, es lo que fusiona las partículas en una masa sólida.

Reducción de la porosidad y aumento de la densidad

A medida que ocurre la difusión, los espacios vacíos, o poros, entre las partículas de polvo comienzan a encogerse y cerrarse. El material se contrae a nivel microscópico. Cuanto mayor sea la temperatura, más rápido ocurrirán esta difusión y densificación, lo que conducirá a una pieza final más fuerte.

Activación de las etapas de sinterización

Para muchos sistemas de materiales, la temperatura determina la fase del proceso. A temperaturas más bajas, ocurre la sinterización en estado sólido, donde las partículas se unen sin que se forme ningún líquido. Si la temperatura se eleva por encima de la temperatura eutéctica, la temperatura más baja a la que se puede formar un líquido, el proceso pasa a la sinterización en fase líquida. Esta fase líquida puede acelerar drásticamente la densificación.

Comprender las compensaciones: el espectro de temperatura

Elegir la temperatura final de sinterización no se trata simplemente de elegir el valor más alto posible. Implica navegar por un espectro de riesgos para encontrar el equilibrio óptimo para el resultado deseado.

El riesgo de sub-sinterización (demasiado baja)

Si la temperatura es demasiado baja, la difusión atómica será insuficiente. Los enlaces entre las partículas serán débiles y quedará una cantidad significativa de porosidad. El componente resultante será quebradizo, carecerá de resistencia mecánica y no cumplirá con los requisitos de rendimiento.

El riesgo de sobre-sinterización (demasiado alta)

Exceder la ventana de temperatura óptima es igualmente problemático. El exceso de calor puede provocar un crecimiento de grano rápido y descontrolado, donde los granos cristalinos más pequeños se fusionan en otros más grandes, lo que sorprendentemente puede hacer que el material sea más débil o más quebradizo. En casos extremos, la pieza puede pandearse bajo su propio peso, perder su forma precisa o incluso comenzar a fundirse.

La "Ventana de Sinterización"

Cada material tiene un rango de temperatura ideal conocido como la ventana de sinterización. Este es el punto óptimo que maximiza la densidad y la resistencia mientras evita los efectos negativos de la sub-sinterización o la sobre-sinterización. El objetivo del desarrollo de procesos es identificar y controlar con precisión las operaciones dentro de esta ventana.

El impacto en las propiedades finales del componente

La temperatura final de sinterización dicta directamente las características críticas de rendimiento de la pieza fabricada.

Resistencia mecánica y dureza

Una pieza bien sinterizada con alta densidad y baja porosidad exhibirá una dureza, tenacidad y resistencia superiores. Esto es un resultado directo de lograr una unión atómica suficiente, lo que solo puede ocurrir a la temperatura correcta.

Precisión dimensional

Muchas piezas sinterizadas son valoradas por sus geometrías complejas y tolerancias estrictas. El control preciso de la temperatura es esencial para garantizar que la pieza se contraiga de manera predecible y uniforme, manteniendo sus dimensiones finales previstas sin distorsión.

Control de la microestructura

La temperatura no solo afecta la densidad; define la microestructura final, o estructura cristalina interna, del material. Al controlar la temperatura, los ingenieros pueden controlar propiedades como el tamaño del grano, lo que a su vez influye en todo, desde la resistencia mecánica hasta la conductividad eléctrica.

Tomar la decisión correcta para su objetivo

Establecer la temperatura correcta depende totalmente del material que se esté utilizando y del rendimiento que deba lograr.

- Si su enfoque principal es la máxima densidad y resistencia: Deberá operar en el extremo superior de la ventana de sinterización del material, justo por debajo de la temperatura que causa un crecimiento excesivo de grano o distorsión.

- Si su enfoque principal es preservar una microestructura de grano fino para propiedades específicas: Puede utilizar una temperatura ligeramente más baja durante un período más largo o emplear técnicas avanzadas para lograr la densificación sin el abultamiento del grano.

- Si su enfoque principal es la precisión dimensional para una forma compleja: Su proceso debe priorizar el calentamiento uniforme y mantener la temperatura en el medio de la ventana de sinterización para garantizar una contracción predecible.

En última instancia, dominar la temperatura final de sinterización es dominar el control sobre el rendimiento, la fiabilidad y la calidad del componente final.

Tabla de resumen:

| Efecto de la temperatura | Resultado en el componente |

|---|---|

| Demasiado baja (Sub-sinterización) | Piezas débiles, porosas y quebradizas |

| Óptima (Ventana de sinterización) | Alta densidad, resistencia y precisión dimensional |

| Demasiado alta (Sobre-sinterización) | Distorsión, crecimiento excesivo de grano o fusión |

Logre resultados de sinterización perfectos con KINTEK

Dominar la temperatura final de sinterización es esencial para producir componentes fiables y de alta calidad. Ya sea que su objetivo sea la máxima densidad, el control dimensional preciso o propiedades microestructurales específicas, el equipo de laboratorio adecuado es fundamental para su éxito.

KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico, ayudándole a controlar con precisión el proceso de sinterización. Nuestras soluciones están diseñadas para satisfacer las exigentes necesidades de los laboratorios de ciencia de materiales y fabricación.

¿Listo para optimizar su proceso de sinterización y asegurar resultados consistentes y de alto rendimiento?

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para discutir su aplicación específica y descubrir cómo el equipo de KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura