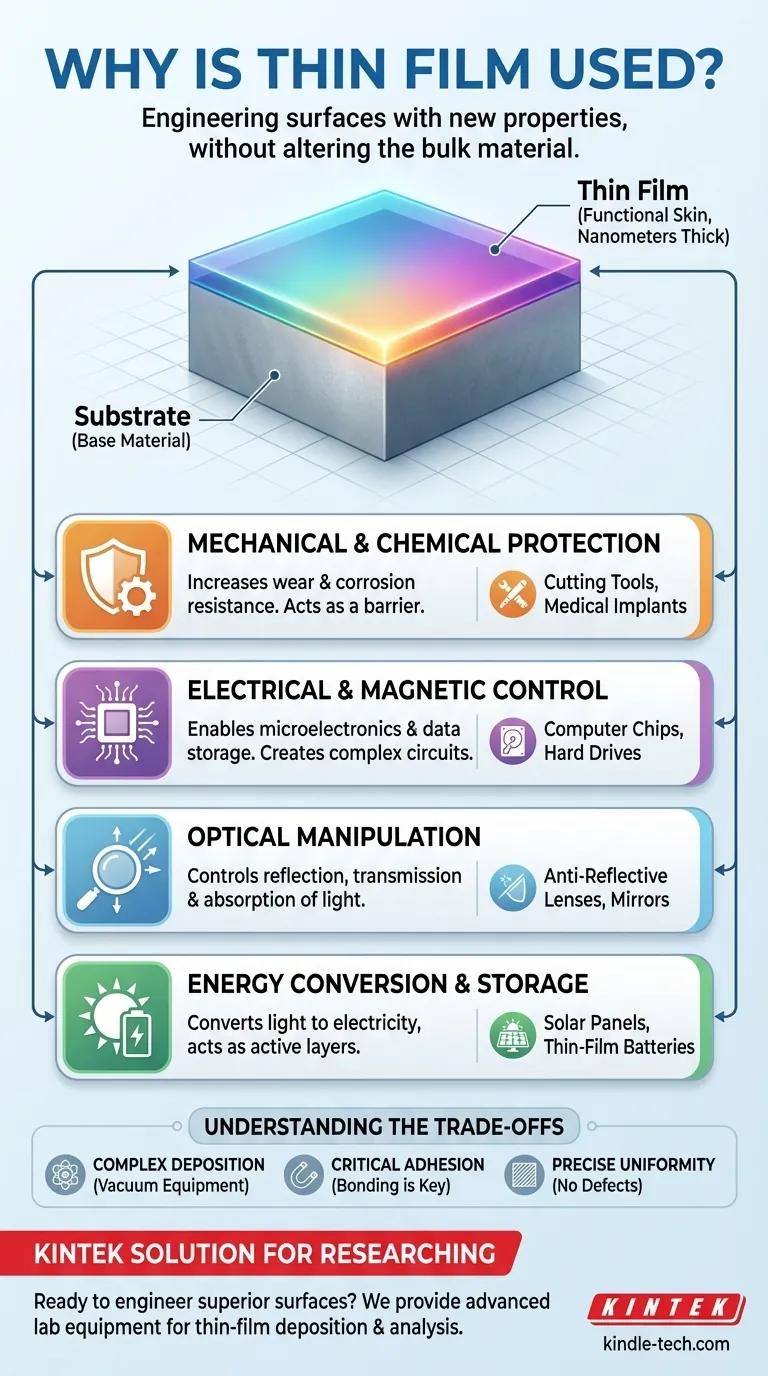

En resumen, las películas delgadas se utilizan para añadir nuevas propiedades a la superficie de un material. Estas capas diseñadas se aplican a un material base, conocido como sustrato, para mejorar su rendimiento o dotarlo de capacidades completamente nuevas, como hacerlo más duradero, eléctricamente conductor o capaz de interactuar con la luz de formas específicas.

La razón fundamental para utilizar películas delgadas es diseñar estratégicamente la superficie de un objeto sin alterar sus propiedades de volumen. Esto permite la creación de productos de alto rendimiento al combinar la rentabilidad o la integridad estructural de un material base con las funciones especializadas de una capa superficial microscópica.

El Principio Central: Ingeniería de una Superficie

Piense en una película delgada no como un objeto independiente, sino como una "piel" funcional aplicada a una estructura más grande. Este enfoque es fundamental para la ciencia e ingeniería de materiales moderna.

Sustrato y Película: Una Relación Simbiótica

Un sustrato es el material base, elegido por sus propiedades estructurales, coste u otros atributos centrales. La película delgada es la capa meticulosamente depositada, a menudo de solo nanómetros o micrómetros de espesor, que proporciona una función superficial especializada.

Esta combinación permite a los ingenieros crear materiales que son, por ejemplo, tan resistentes como el acero pero también altamente reflectantes, o tan flexibles como el plástico pero también capaces de generar electricidad a partir de la luz.

¿Por qué no fabricar todo el objeto con el material de la película?

En muchos casos, el material utilizado para la película delgada es caro, raro o carece de la resistencia estructural necesaria para la aplicación. Aplicarlo como una capa delgada es mucho más eficiente y económico que construir todo el dispositivo con ese material.

Beneficios Funcionales Clave de las Películas Delgadas

La versatilidad de las películas delgadas proviene de la amplia gama de propiedades que pueden introducir. Estas funciones se pueden agrupar en varias categorías clave.

Mejora de las Propiedades Mecánicas y Químicas

Uno de los usos más comunes de las películas delgadas es la protección. Actúan como una barrera entre el sustrato y el medio ambiente.

Esto incluye proporcionar una resistencia superior al desgaste y la corrosión, lo cual es fundamental para prolongar la vida útil de las herramientas de corte, los componentes del motor y los implantes médicos. También aumentan la durabilidad y pueden mejorar la adhesión de capas posteriores.

Modificación del Comportamiento Eléctrico y Magnético

Las películas delgadas son los componentes básicos del mundo digital. Se depositan capas de materiales conductores, aislantes y semiconductores para crear circuitos complejos.

Estas películas son esenciales para los dispositivos microelectrónicos como los transistores en los procesadores de computadoras, los medios de almacenamiento magnético como los discos duros y los componentes para las avanzadas baterías de película delgada.

Manipulación de la Luz y la Óptica

Las películas delgadas nos dan un control preciso sobre cómo la luz se refleja, transmite o es absorbida por una superficie.

Este es el principio detrás de los recubrimientos antirreflectantes en lentes de gafas y lentes de cámaras, las capas reflectantes en los espejos domésticos y los filtros ópticos especializados utilizados en instrumentos científicos. También se utilizan para mejoras cosméticas simples para realzar la apariencia de un producto.

Habilitación de la Conversión y Almacenamiento de Energía

Las películas delgadas son fundamentales para las tecnologías de energía renovable. Son las capas activas en muchas células fotovoltaicas (paneles solares), responsables de convertir la energía lumínica en energía eléctrica.

También desempeñan un papel clave en el desarrollo de baterías de película delgada de próxima generación y otros dispositivos de almacenamiento de energía.

Comprensión de las Compensaciones

Aunque son potentes, la aplicación de películas delgadas es un proceso altamente técnico con desafíos específicos.

La Complejidad de la Deposición

Aplicar una película delgada no es como pintar. Requiere sofisticados equipos de procesos de vacío que utilizan métodos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD). Esta maquinaria es compleja y representa una inversión significativa.

La Necesidad Crítica de Adhesión

Una película delgada solo es efectiva si se adhiere perfectamente al sustrato. Si la adhesión falla, la película puede despegarse o descascararse, anulando por completo sus beneficios. Asegurar una superficie limpia y los parámetros de proceso correctos es crucial.

El Desafío de la Uniformidad

Para aplicaciones en óptica o microelectrónica, la película debe ser perfectamente uniforme en espesor y libre de defectos microscópicos o orificios. Lograr este nivel de precisión en un área de superficie grande es un desafío de ingeniería significativo.

Tomar la Decisión Correcta para su Objetivo

La razón para usar una película delgada depende totalmente del problema que se intenta resolver.

- Si su enfoque principal es la protección y la durabilidad: Las películas delgadas se utilizan como recubrimientos duros y resistentes a la corrosión para extender drásticamente la vida útil de herramientas y componentes.

- Si su enfoque principal es la funcionalidad electrónica u óptica avanzada: Las películas delgadas son los bloques de construcción fundamentales utilizados para crear desde chips de computadora hasta lentes antirreflectantes.

- Si su enfoque principal es la conversión o el almacenamiento de energía: Las películas delgadas son las capas activas esenciales para crear células solares modernas y baterías de próxima generación.

En última instancia, la tecnología de película delgada nos permite crear materiales con capacidades que superan con creces lo que cualquier sustancia individual podría proporcionar por sí sola.

Tabla de Resumen:

| Función Clave | Beneficio Principal | Aplicaciones Comunes |

|---|---|---|

| Protección Mecánica/Química | Aumenta la resistencia al desgaste y la corrosión | Herramientas de corte, implantes médicos |

| Control Eléctrico/Magnético | Permite la microelectrónica y el almacenamiento de datos | Chips de computadora, discos duros |

| Manipulación Óptica | Controla la reflexión, transmisión, absorción | Lentes antirreflectantes, espejos |

| Conversión y Almacenamiento de Energía | Convierte la luz en electricidad, almacena energía | Paneles solares, baterías de película delgada |

¿Listo para diseñar propiedades superficiales superiores para sus productos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición y el análisis de películas delgadas. Nuestras soluciones le ayudan a desarrollar recubrimientos duraderos, electrónica sofisticada y dispositivos energéticos eficientes. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la innovación en películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones