Introducción a la cerámica de precisión

Importancia y aplicaciones

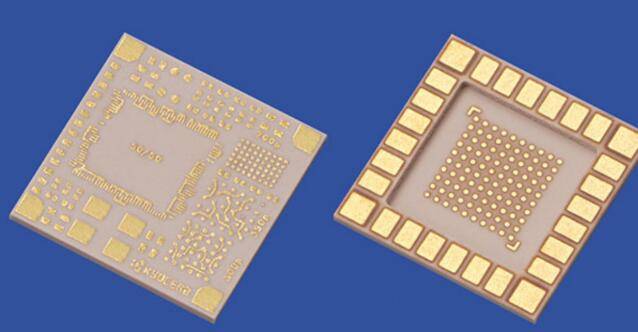

Los componentes cerámicos de precisión desempeñan un papel fundamental en diversas tecnologías de vanguardia debido a sus excepcionales propiedades mecánicas y resistencia en condiciones extremas.En el ámbito de la fabricación de circuitos integrados Estos componentes son indispensables para mantener la alta precisión y fiabilidad que requieren los dispositivos semiconductores.Su gran resistencia y dureza garantizan que puedan soportar las rigurosas exigencias del proceso de fabricación sin comprometer el rendimiento.

En tecnología láser Las cerámicas de precisión se utilizan por su capacidad para mantener la integridad estructural bajo irradiación láser de alta energía.Su resistencia al choque térmico y su claridad óptica las hacen ideales para aplicaciones en las que la manipulación precisa del haz láser es crucial, como en los láseres médicos y las herramientas de corte industriales.

Los campos de detección se benefician significativamente de la alta sensibilidad y estabilidad de la cerámica de precisión.Estos componentes se utilizan a menudo en sensores que requieren una recogida de datos precisa y fiable, como los que se encuentran en sistemas de control medioambiental y automatización industrial.Su durabilidad garantiza un rendimiento a largo plazo, incluso en entornos difíciles.

Tecnología superconductora aprovecha las propiedades únicas de la cerámica de precisión para lograr la superconductividad a alta temperatura.Estos materiales son esenciales en el desarrollo de imanes superconductores y otros componentes que requieren baja resistencia eléctrica y alta densidad de corriente.Su capacidad para funcionar a temperaturas más elevadas que los superconductores convencionales abre nuevas posibilidades para las tecnologías energéticamente eficientes.

En aplicaciones biomédicas Las cerámicas de precisión son apreciadas por su biocompatibilidad y resistencia mecánica.Se utilizan en implantes y prótesis que deben integrarse perfectamente en el cuerpo humano.Su resistencia a la corrosión y al desgaste garantiza que estos dispositivos médicos sigan siendo eficaces durante periodos prolongados, mejorando los resultados de los pacientes y reduciendo la necesidad de sustituciones frecuentes.

En general, la versatilidad y robustez de los componentes cerámicos de precisión los hacen indispensables en múltiples ámbitos tecnológicos, impulsando la innovación y mejorando el rendimiento de sistemas críticos.

Retos y limitaciones

Los materiales cerámicos de precisión, aunque ofrecen numerosas ventajas como su gran resistencia y su resistencia a entornos extremos, presentan importantes retos que complican su producción y uso.Uno de los principales problemas es su elevada dureza y fragilidad inherentes, que dificultan notablemente su mecanizado.Esta característica no sólo aumenta la complejidad del proceso de fabricación, sino que también hace que los materiales sean más propensos a las grietas y fracturas bajo tensión mecánica.

La fragilidad de la cerámica de precisión exige el uso de técnicas de mecanizado especializadas, que a menudo conllevan mayores costes operativos.Por ejemplo, los métodos de corte tradicionales son menos eficaces debido a la resistencia del material a la deformación, lo que provoca un mayor desgaste de las herramientas de corte y un mayor consumo de energía.Además, el riesgo de que se formen microfisuras durante el mecanizado puede degradar la calidad y las prestaciones generales del producto final, lo que incrementa aún más los gastos de producción.

Por otra parte, la elevada dureza de estas cerámicas puede limitar su aplicabilidad en determinados escenarios en los que se requiere flexibilidad y facilidad de conformado.Esta rigidez también puede plantear problemas a la hora de integrar componentes cerámicos de precisión en sistemas que requieren adaptabilidad y resistencia a condiciones dinámicas.

En resumen, aunque las cerámicas de precisión son muy deseables por sus prestaciones, su elevada dureza y fragilidad plantean importantes problemas de fabricación, como el aumento de los costes y la posibilidad de que el producto presente defectos.Para hacer frente a estos retos se necesitan tecnologías de procesado innovadoras y una cuidadosa selección de materiales para optimizar el equilibrio entre rendimiento y fabricabilidad.

Tecnologías de preparación para cerámica de precisión

Moldeo por inyección

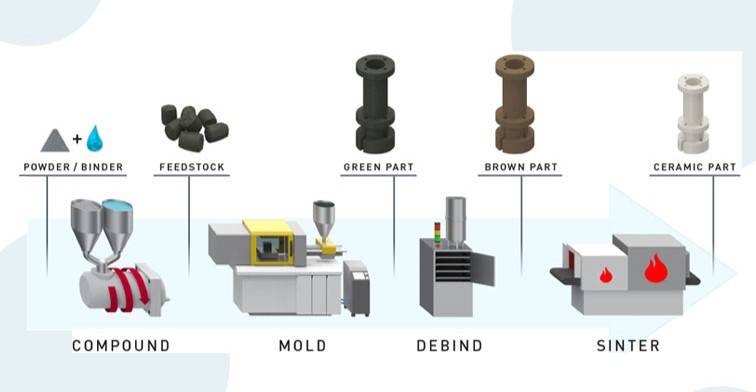

El moldeo por inyección de cerámica (CIM) es un sofisticado proceso que fusiona las técnicas tradicionales de inyección de polímeros con métodos avanzados de preparación de cerámica.Este innovador enfoque permite crear intrincados componentes cerámicos a pequeña escala con una precisión dimensional excepcional y una densidad uniforme.El proceso comienza mezclando polvos cerámicos finos con un aglutinante polimérico, que luego se inyecta en un molde a alta presión.Una vez formada la pieza, se elimina el aglutinante mediante un proceso de desligado, seguido de la sinterización para conseguir la estructura cerámica final.

Una de las principales ventajas del CIM es su capacidad para producir geometrías complejas que serían difíciles o imposibles de conseguir con los métodos convencionales de conformado de cerámica.Esta capacidad es especialmente valiosa en sectores como el aeroespacial, los dispositivos médicos y la electrónica, donde la demanda de componentes de alto rendimiento y precisión es primordial.La uniformidad de la densidad conseguida mediante el CIM garantiza propiedades mecánicas constantes en toda la pieza, lo que es crucial para aplicaciones que requieren fiabilidad y durabilidad.

Además, el CIM ofrece importantes ahorros de costes y mejoras de eficiencia con respecto a los métodos tradicionales de fabricación de cerámica.Al permitir la producción de componentes de forma casi neta, el CIM reduce la necesidad de un extenso postprocesado, disminuyendo así el desperdicio de material y el tiempo de producción.Esta eficiencia se ve reforzada por la posibilidad de automatizar el proceso de moldeo por inyección, lo que se traduce en una calidad constante y una reducción de los costes de mano de obra.

En resumen, el moldeo por inyección de cerámica representa una tecnología de vanguardia que tiende un puente entre el procesamiento de polímeros y la ingeniería cerámica, ofreciendo una solución versátil para la producción de componentes cerámicos de alta precisión con notables características de rendimiento.

Moldeo por inyección de gel

La formación de gel por inyección representa un avance significativo en la fabricación de cerámica, ya que integra a la perfección las técnicas tradicionales de moldeo de cerámica con sofisticados métodos de polimerización orgánica.Este innovador proceso es especialmente ventajoso para producir piezas cerámicas en bruto de tamaño casi neto y alta resistencia, esenciales para la fabricación de componentes cerámicos grandes y complejos.A diferencia de los métodos convencionales, que a menudo requieren un procesamiento posterior exhaustivo para conseguir las formas y resistencias deseadas, el moldeo por inyección en gel reduce significativamente el tiempo del ciclo de moldeo, mejorando así la eficiencia de la producción.

El proceso aprovecha los puntos fuertes de los materiales cerámicos y poliméricos, lo que permite crear geometrías complejas que antes eran difíciles de conseguir con los métodos tradicionales.Combinando estas tecnologías, los fabricantes pueden producir componentes cerámicos de densidad uniforme y propiedades mecánicas superiores, lo que los hace ideales para aplicaciones que requieren gran precisión y durabilidad.Este método no sólo agiliza el proceso de producción, sino que también minimiza los residuos de material, contribuyendo a un entorno de fabricación más sostenible.

En resumen, el moldeo por inyección en gel es una técnica de vanguardia que aborda las limitaciones del moldeo cerámico tradicional, ofreciendo una solución versátil para la producción de componentes cerámicos de alto rendimiento con formas complejas y ciclos de moldeo cortos.

Moldeo por impresión 3D

La impresión 3D revoluciona la fabricación de cerámica de precisión al permitir la creación de piezas muy complejas con una rapidez y eficacia sin precedentes.A diferencia de los métodos de moldeo tradicionales, la impresión 3D integra procesos avanzados de diseño asistido por ordenador (CAD) y fabricación, lo que permite la deposición de materiales capa por capa sin necesidad de moldes.Este método es especialmente ventajoso para producir componentes cerámicos intrincados que serían difíciles o imposibles de crear con técnicas convencionales.

La flexibilidad de la impresión 3D se extiende a una amplia gama de materiales cerámicos, cada uno con propiedades únicas que pueden aprovecharse para aplicaciones específicas.Por ejemplo, el óxido de circonio, la alúmina y el nitruro de silicio se utilizan habitualmente en impresión 3D debido a su gran solidez y resistencia a condiciones extremas.La capacidad de imprimir estos materiales en geometrías complejas garantiza que los productos finales cumplan unos requisitos dimensionales y unos estándares de rendimiento precisos.

Además, la impresión 3D reduce significativamente el tiempo necesario para la fabricación, ya que elimina la necesidad de múltiples configuraciones de herramientas y pasos intermedios.Este proceso racionalizado no sólo acelera la producción, sino que también minimiza los residuos, lo que la convierte en una opción respetuosa con el medio ambiente.En la siguiente tabla se destacan las principales ventajas de la impresión 3D en la fabricación de cerámica:

| Ventaja | Descripción |

|---|---|

| Alta complejidad | Capacidad para crear geometrías intrincadas difíciles de conseguir con moldes. |

| Reducción del tiempo de fabricación | Elimina la necesidad de múltiples configuraciones de herramientas y pasos intermedios. |

| Flexibilidad de materiales | Admite una gran variedad de materiales cerámicos con propiedades únicas. |

| Residuos minimizados | El proceso racionalizado reduce los residuos de material y aumenta la eficiencia. |

En resumen, la impresión 3D destaca como una tecnología transformadora en el campo de la cerámica de precisión, ya que ofrece capacidades inigualables en términos de complejidad, velocidad y versatilidad de materiales.Su integración en el proceso de fabricación allana el camino para soluciones innovadoras y un mayor rendimiento en diversas industrias.

Tecnologías de procesado para cerámica de precisión

Pulido químico mecánico (CMP)

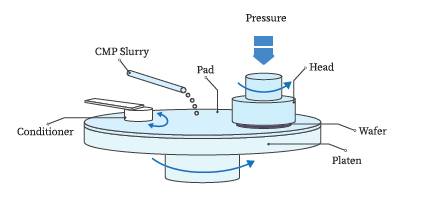

El pulido químico-mecánico (CMP) es un proceso crítico en la industria de semiconductores, utilizado principalmente para lograr la planarización global.Esta técnica implica el uso de partículas abrasivas a nanoescala que, en condiciones de alta temperatura y presión, crean una nueva sustancia más blanda.Esta sustancia más blanda facilita la eliminación y da lugar a superficies ultrasuaves, esenciales para la fabricación precisa de dispositivos semiconductores.

El proceso de CMP es muy sofisticado e implica una compleja interacción de fuerzas químicas y mecánicas.Las partículas abrasivas, a menudo compuestas de materiales como sílice o alúmina, se suspenden en una lechada que también contiene agentes químicos.Estos agentes reaccionan con la superficie del material que se está puliendo, creando una fina capa que es más susceptible a la abrasión mecánica.La combinación de reacciones químicas y abrasión mecánica garantiza la eliminación uniforme del material, lo que da lugar a una superficie plana.

Una de las principales ventajas de la CMP es su capacidad para lograr la planarización global, que es crucial para la fabricación de dispositivos semiconductores multicapa.Sin planarización, las irregularidades de la superficie podrían provocar defectos en las capas posteriores, lo que afectaría al rendimiento y la fiabilidad globales del dispositivo.La capacidad de CMP para producir superficies ultrasuaves también reduce la probabilidad de defectos, mejorando así el rendimiento y la calidad de los componentes semiconductores.

Además de su uso en la fabricación de semiconductores, la CMP también ha encontrado aplicaciones en la producción de componentes cerámicos de precisión.La técnica es especialmente útil para materiales duros y quebradizos, ya que permite la eliminación precisa de material sin causar daños significativos a la estructura subyacente.Esto convierte a la CMP en una herramienta inestimable para la fabricación de componentes cerámicos de alto rendimiento utilizados en diversas industrias, como la aeroespacial, la automovilística y la de dispositivos médicos.

Sin embargo, el proceso de CMP no está exento de dificultades.Las altas temperaturas y presiones requeridas pueden desgastar los equipos y aumentar los costes de mantenimiento.Además, la elección de las partículas abrasivas y los agentes químicos de la pasta debe optimizarse cuidadosamente para garantizar un pulido eficaz sin causar daños indebidos al material.A pesar de estos retos, las ventajas del CMP para conseguir superficies de alta calidad y ultrasuaves lo convierten en una tecnología indispensable en el campo de la cerámica de precisión.

Pulido magnetoreológico

El pulido magnetoreológico (MRP) destaca como método de vanguardia en el campo de la cerámica de precisión, ya que ofrece una precisión y eficacia inigualables.A diferencia de las técnicas de pulido tradicionales, el MRP utiliza fluidos magnetoreológicos, materiales inteligentes que cambian sus propiedades reológicas bajo la influencia de un campo magnético.Esta característica única permite ajustar en tiempo real el proceso de pulido, garantizando una gran precisión y consistencia.

Una de las ventajas más significativas del MRP es la ausencia de desgaste de la herramienta.Los métodos de pulido tradicionales suelen sufrir la degradación de las herramientas, lo que puede dar lugar a incoherencias en el acabado superficial y exigir la sustitución frecuente de las herramientas.En cambio, el uso de fluidos magnetoreológicos en el MRP elimina este problema, manteniendo así una velocidad de eliminación estable y una calidad de superficie constante durante todo el proceso.

Sin embargo, la aplicación de MRP no está exenta de dificultades.El proceso exige una preparación meticulosa y equipos sofisticados, lo que inevitablemente eleva los costes.La complejidad de la creación y el funcionamiento de los sistemas de MRP, junto con los elevados costes asociados a los materiales y la maquinaria especializados, restringen su adopción generalizada en entornos industriales.A pesar de su potencial para revolucionar el pulido de precisión, la elevada barrera de entrada limita su escala industrial, por lo que resulta más adecuado para aplicaciones nicho de alta precisión que para la producción a gran escala.

En resumen, aunque el MRP ofrece una notable precisión, eficacia y longevidad de las herramientas, su aplicación industrial se ve limitada por los elevados costes y la compleja preparación necesaria.Los futuros avances en tecnología y optimización de procesos son esenciales para hacer que la MRP sea más accesible y rentable, ampliando así su aplicabilidad en la industria de la cerámica de precisión.

Rectificado ELID

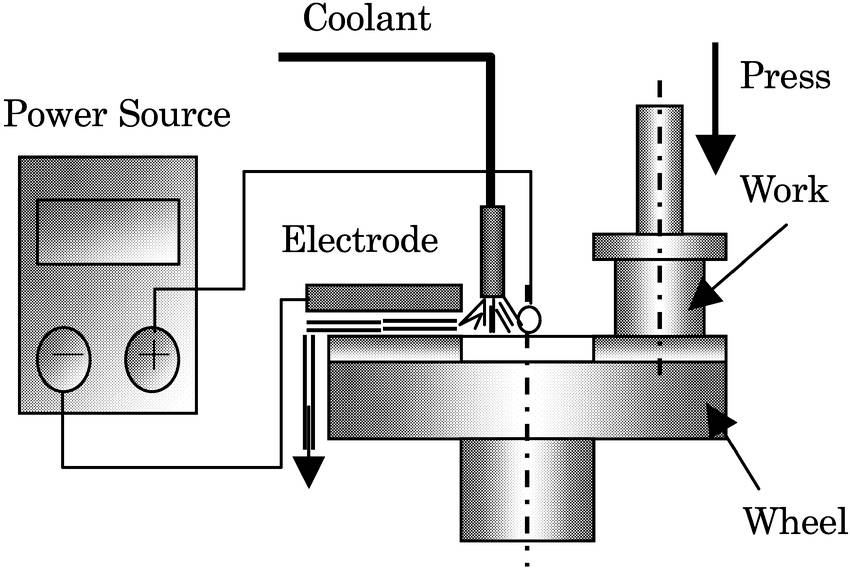

El rectificado ELID (Electrolytic In-processing Dressing) es una innovadora tecnología de procesamiento de espejos compuestos que integra las técnicas tradicionales de astillado, rectificado y pulido.Este método emplea una solución acuosa que contiene un electrolito débil, que desempeña un papel crucial en el mecanizado de precisión de materiales cerámicos.A pesar de los retos asociados a su aplicación, el rectificado ELID es muy prometedor para el futuro del procesamiento de cerámica de precisión.

Principales características y ventajas

-

Procesamiento integrado:El rectificado ELID combina varios procesos de mecanizado tradicionales, como el astillado, el rectificado y el pulido, en un único método cohesionado.Esta integración agiliza el proceso de fabricación, reduciendo la necesidad de pasos separados y disminuyendo potencialmente los costes de producción.

-

Solución electrolítica:El uso de una solución acuosa con un electrolito débil es una característica definitoria del rectificado ELID.Esta solución facilita la eliminación precisa del material, aumentando la precisión y suavidad del producto final.El proceso electrolítico también ayuda a mantener el filo de la herramienta de rectificado, lo que es esencial para lograr resultados de alta calidad.

-

Idoneidad para cerámica de precisión:Dada la gran dureza y fragilidad de la cerámica de precisión, los métodos de mecanizado tradicionales suelen tener dificultades para ofrecer la precisión y calidad de superficie requeridas.El rectificado ELID, con su capacidad para afrontar estos retos, es especialmente adecuado para el procesamiento de componentes cerámicos de precisión.

Retos y consideraciones

Aunque la molienda ELID ofrece varias ventajas, no está exenta de desafíos.La complejidad del proceso electrolítico y la necesidad de un control preciso de la solución electrolítica pueden dificultar su aplicación a gran escala.Además, los elevados costes iniciales de configuración y la necesidad de equipos especializados pueden suponer barreras para su adopción generalizada.

A pesar de estas dificultades, el rectificado ELID sigue siendo una tecnología prometedora para el futuro de la cerámica de precisión.Su capacidad para ofrecer resultados de alta calidad con un proceso racionalizado la convierte en una valiosa herramienta en la búsqueda continua de métodos de procesamiento cerámico más eficientes y eficaces.

En resumen, el rectificado ELID representa un avance significativo en el campo del procesamiento de cerámica de precisión, ya que ofrece una combinación de técnicas tradicionales e innovadoras para abordar los retos únicos que plantean estos materiales.

Procesado por láser

El procesamiento por láser destaca como método sin contacto y sin herramientas, que ofrece una precisión inigualable especialmente ventajosa para materiales cerámicos frágiles y duros.Esta tecnología aprovecha la potencia de los rayos láser focalizados para manipular materiales a escala micro y nanométrica, lo que la hace ideal para tareas complejas que los métodos de mecanizado tradicionales no pueden realizar.

Sin embargo, aunque el procesamiento por láser destaca por su precisión, no está exento de dificultades.Garantizar una precisión constante y mantener una alta calidad de superficie puede ser exigente.La naturaleza del procesamiento por láser requiere un control meticuloso de parámetros como la potencia del láser, la duración del pulso y el enfoque del haz, cada uno de los cuales puede afectar significativamente a la calidad del producto final.Además, la naturaleza sin contacto del proceso significa que la supervisión y corrección de cualquier desviación en tiempo real puede ser compleja.

A pesar de estos retos, el procesamiento láser sigue siendo una piedra angular en la fabricación de cerámica de precisión.Su capacidad para lograr geometrías intrincadas y una gran precisión dimensional lo hace indispensable para aplicaciones en las que los métodos tradicionales se quedan cortos.A medida que avanzan la investigación y la tecnología, se espera que mejoren la precisión y el control de calidad de la superficie del procesamiento láser, lo que consolidará aún más su papel en el futuro de la fabricación de cerámica de precisión.

Pulido asistido por plasma

El pulido asistido por plasma representa un enfoque novedoso del acabado de superficies cerámicas, aprovechando las propiedades únicas del plasma para lograr una eliminación precisa del material.A diferencia de los métodos tradicionales de pulido en húmedo, esta técnica funciona en un entorno seco, lo que mitiga los problemas relacionados con la manipulación y eliminación de fluidos.La irradiación con plasma, caracterizada por su alta energía y sus especies reactivas, permite el grabado selectivo de las superficies de los materiales, facilitando así la obtención de acabados ultrasuaves.

Sin embargo, la adopción del pulido asistido por plasma no está exenta de obstáculos.Uno de los principales es la tasa de eliminación de material, relativamente inferior a la de las técnicas convencionales.Esta limitación requiere tiempos de procesamiento más largos, lo que puede ser un inconveniente importante en entornos de fabricación de alto rendimiento.Además, el equipo especializado necesario para el pulido asistido por plasma suele tener un coste prohibitivo, lo que supone un obstáculo económico para su aplicación industrial generalizada.A pesar de estas dificultades, la investigación en curso tiene como objetivo optimizar los parámetros de plasma y mejorar la eficiencia del proceso, liberando potencialmente todo su potencial en el ámbito de la cerámica de precisión.

Procesos de pulido con materiales compuestos

Los procesos de pulido de materiales compuestos representan un avance significativo en el campo de la cerámica de precisión, ya que ofrecen un enfoque sinérgico para mejorar tanto la calidad de la superficie como la eficacia del procesamiento.Estos procesos amalgaman varias técnicas, como el esmerilado ultrasónico asistido por vibración y el pulido químico-mecánico (CMP), para lograr resultados superiores.

El rectificado asistido por vibración ultrasónica introduce vibraciones de alta frecuencia en el proceso de rectificado, lo que puede reducir significativamente el desgaste de la herramienta y mejorar los índices de arranque de material.Este método es especialmente eficaz para materiales duros y quebradizos como la cerámica de precisión, donde los métodos tradicionales de esmerilado pueden ser ineficaces y propensos a los defectos superficiales.

Por otro lado, el pulido químico-mecánico (CMP) es una técnica bien establecida en la industria de semiconductores, conocida por su capacidad para producir superficies ultrasuaves mediante la interacción de partículas abrasivas a nanoescala y reacciones químicas.Cuando se integra con el esmerilado ultrasónico, la CMP puede refinar aún más el acabado de la superficie, logrando un nivel de suavidad que resulta crítico para aplicaciones que requieren una gran precisión, como en circuitos integrados y componentes ópticos.

La combinación de estos métodos no sólo mejora la calidad general de la superficie, sino que también aumenta la eficacia del procesamiento.Al aprovechar los puntos fuertes de cada técnica, los procesos de pulido compuestos pueden reducir el tiempo y el coste asociados a la obtención de superficies de alta calidad en cerámica de precisión.Este enfoque integrado es especialmente beneficioso para componentes cerámicos complejos que requieren tanto un modelado intrincado como un acabado impecable.

En resumen, los procesos de pulido con materiales compuestos son un testimonio de las estrategias innovadoras empleadas en el campo de la cerámica de precisión, demostrando cómo la combinación de diferentes técnicas puede dar lugar a resultados superiores tanto en términos de calidad como de eficiencia.

Conclusión y tendencias futuras

Tendencias de desarrollo

La reducción del mecanizado en la preparación de componentes cerámicos de precisión es una tendencia significativa, impulsada por la integración de tecnologías de conformado casi neto que aprovechan los avances de la alta tecnología.Estas tecnologías están diseñadas para conseguir formas muy precisas y una gran exactitud dimensional, minimizando la necesidad de mecanizado posterior.

Tecnologías clave de conformado Near-Net

| Tecnología | Descripción | Ventajas |

|---|---|---|

| Moldeo por inyección | Combina métodos de inyección de polímeros con procesos de preparación de cerámica. | Permite la producción de piezas pequeñas y complejas con densidad uniforme. |

| Moldeo por inyección de gel | Integra el moldeo tradicional de cerámica con métodos de polimerización orgánica. | Produce piezas cerámicas en bruto de tamaño casi neto y alta resistencia para formas complejas. |

| Impresión 3D | Utiliza el diseño y la fabricación asistidos por ordenador para la fabricación capa a capa. | Adecuado para piezas cerámicas muy complejas sin necesidad de moldes. |

Estas tecnologías de conformado casi neto no sólo mejoran la precisión de los componentes cerámicos, sino que también agilizan el proceso de fabricación, reduciendo costes y mejorando la eficacia.Al minimizar la necesidad de un mecanizado exhaustivo, estos métodos ayudan a mitigar los problemas relacionados con la fragilidad y la dureza de la cerámica, retos habituales en los procesos de mecanizado tradicionales.

Se prevé que la adopción de estas tecnologías avanzadas siga creciendo, impulsada por la creciente demanda de componentes cerámicos de precisión en diversas industrias de alta tecnología, como la fabricación de circuitos integrados, la tecnología láser y las aplicaciones biomédicas.

Necesidades de investigación y desarrollo

El avance de la cerámica de precisión se ve obstaculizado por varios retos persistentes, sobre todo en el ámbito de las estructuras grandes y complejas.Estos retos se manifiestan de varias formas, entre ellas bajas tasas de rendimiento , intrincados procesos de moldeo y elevados costes de producción .Abordar estos problemas exige un esfuerzo concertado de investigación y desarrollo (I+D) para innovar y optimizar las metodologías actuales.

Uno de los principales obstáculos es la bajo rendimiento para estructuras cerámicas grandes y complejas.Las técnicas de moldeo tradicionales suelen tener dificultades para mantener la uniformidad y la integridad estructural, lo que conlleva un importante desperdicio de material y un aumento de los costes.Esto obliga a explorar nuevas tecnologías de moldeo, como la impresión 3D que puede ofrecer un mayor control sobre el proceso de fabricación y reducir los residuos.

La complejidad de los procesos de moldeo agrava aún más estos problemas.El moldeo por inyección de cerámica (CIM) y el moldeo por inyección de gel, aunque son eficaces para componentes más pequeños, se enfrentan a problemas de escalabilidad cuando se aplican a diseños más grandes e intrincados.El desarrollo de técnicas de moldeo más versátiles y escalables es crucial para superar estas limitaciones.Por ejemplo, la integración de procesos de pulido de materiales compuestos con los métodos tradicionales podría mejorar la precisión y la eficacia de la producción a gran escala.

Además, los elevados costes asociados a la fabricación de cerámica de precisión suponen un importante obstáculo para su adopción generalizada.Estos costes se deben a la necesidad de equipos especializados, mano de obra cualificada y extensos procesos posteriores.Para mitigar esta situación, urge encontrar alternativas rentables y optimizar los procesos.Tecnologías como rectificado ELID y pulido asistido por plasma resultan prometedores para reducir los costes manteniendo al mismo tiempo unos niveles de alta calidad.

En resumen, los esfuerzos de I+D en curso deben centrarse en mejorar los índices de rendimiento, simplificar los complejos procesos de moldeo y reducir los costes de producción.Aprovechando las tecnologías emergentes e integrando metodologías avanzadas, el campo de la cerámica de precisión puede superar estos retos y allanar el camino para aplicaciones industriales más amplias.

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Fabricante personalizado de piezas de PTFE Teflon para asiento de válvula de bola de PTFE

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

Artículos relacionados

- Politetrafluoroetileno (PTFE):Cómo el bajo coeficiente de fricción favorece el progreso industrial

- El papel clave del PTFE en la fabricación de semiconductores: de las tuberías de gas al aislamiento eléctrico

- Proceso de depósito químico en fase vapor (CVD) y tubos de PFA de gran pureza

- Aplicaciones del nanorrevestimiento PECVD más allá de la impermeabilización y la prevención de la corrosión

- Rendimiento y aplicación del politetrafluoroetileno (PTFE) en entornos de alta temperatura