Descripción de los hornos atmosféricos de cámara

Aplicaciones de los hornos de atmósfera de cámara

Los hornos de atmósfera de cámara son herramientas indispensables en el procesamiento a alta temperatura, ya que ofrecen un control preciso del entorno dentro de la cámara del horno. Esta precisión es crucial para varias aplicaciones críticas en diversas industrias.

En el ámbito de la metalurgia estos hornos se utilizan ampliamente para el recocido, templado y endurecimiento de metales. Al controlar meticulosamente la atmósfera, pueden eliminar impurezas, aumentar las propiedades mecánicas y mejorar significativamente la calidad general de los componentes metálicos. Esto los hace vitales para producir aleaciones de alta resistencia y garantizar la durabilidad de la maquinaria industrial.

En la industria cerámica los hornos de atmósfera de cámara desempeñan un papel fundamental en la preparación de esmaltes cerámicos microcristalinos. La atmósfera controlada permite manipular con precisión las reacciones químicas, lo que da lugar a cerámicas con propiedades ópticas y mecánicas superiores. Además, estos hornos son esenciales para el recocido de moldes, garantizando que los moldes cerámicos mantengan su integridad estructural y su precisión.

La industria electrónica también se beneficia del uso de hornos de atmósfera de cámara, especialmente en la sinterización de polvos metálicos. Este proceso es crucial para crear intrincados componentes electrónicos de gran precisión y fiabilidad. La capacidad de controlar la atmósfera dentro del horno garantiza que el proceso de sinterización se produzca de manera uniforme, lo que da lugar a componentes con propiedades eléctricas constantes.

Además, estos hornos se utilizan cada vez más en el desarrollo de nuevos materiales . La capacidad de crear y mantener atmósferas específicas permite explorar nuevas propiedades de los materiales y sintetizar compuestos avanzados. Esto ha abierto nuevas vías en la ciencia de materiales, permitiendo la creación de materiales con propiedades únicas para diversas aplicaciones, desde el sector aeroespacial hasta los dispositivos biomédicos.

En resumen, los hornos de atmósfera de cámara son herramientas versátiles que encuentran aplicaciones en una amplia gama de industrias, cada una de las cuales se beneficia del control preciso de los procesos a alta temperatura que proporcionan estos hornos.

La necesidad de monitorizar los gases de los hornos atmosféricos

Garantizar la estanqueidad del horno

Para mantener un control preciso de la atmósfera del horno y garantizar una presión constante, es imprescindible que el horno esté bien sellado. Un horno bien sellado impide la entrada o salida de gases atmosféricos, manteniendo así la integridad del entorno controlado necesario para los procesos de alta temperatura, como el recocido de precisión, la preparación de esmaltes cerámicos y la sinterización de polvos.

Los sistemas de análisis de gases desempeñan un papel fundamental en la supervisión de la estanqueidad del horno. Estos sistemas miden continuamente la concentración de diversos gases dentro del horno, proporcionando datos en tiempo real que ayudan a los operarios a detectar rápidamente cualquier fuga. Al garantizar la estanqueidad del horno, estos sistemas contribuyen a la eficacia y seguridad generales del proceso de producción.

Además de evitar fugas, un horno herméticamente cerrado también ayuda a mantener el potencial de carbono deseado dentro de la cámara. Esto es especialmente importante en procesos que requieren condiciones atmosféricas específicas, como los de la metalurgia y el desarrollo de nuevos materiales. El uso de sistemas de análisis de gases no sólo garantiza la estanqueidad del horno, sino que también contribuye al ajuste continuo de las mezclas de gases, manteniendo así la estabilidad de la atmósfera del horno.

Además, mantener la estanqueidad del horno es un aspecto clave de la prevención de explosiones. Al garantizar que las mezclas de gas y aire se mantienen dentro de unas proporciones seguras, los operarios pueden mitigar el riesgo de explosiones durante el funcionamiento del horno. Este enfoque proactivo de la seguridad subraya la importancia de la supervisión periódica del gas y del sellado meticuloso del horno.

Mantener el potencial de carbono

Mantener un potencial de carbono específico dentro de la atmósfera del horno es crucial para garantizar los resultados metalúrgicos deseados en los procesos de alta temperatura. Esto implica controlar meticulosamente la estabilidad de la atmósfera del horno y emplear un conjunto de sofisticados instrumentos de control para gestionar el suministro de gas. Estos instrumentos están diseñados para realizar ajustes continuos o periódicos de la mezcla de gases, manteniendo así el potencial óptimo de carbono.

Para lograrlo, se integran en la configuración del horno sistemas de control precisos. Estos sistemas analizan continuamente la composición del gas, garantizando que la atmósfera se mantenga constante y dentro de los parámetros deseados. Por ejemplo, en procesos como el carburizado o la carbonitruración, mantener el potencial de carbono correcto es esencial para lograr la dureza superficial y la profundidad de la capa carburizada requeridas.

Además, el uso de algoritmos de control avanzados y mecanismos de retroalimentación automatizados permite realizar ajustes en tiempo real. Esto no sólo mejora la eficacia del proceso, sino que también minimiza el riesgo de desviaciones que podrían comprometer la calidad del producto final. Aprovechando estas tecnologías, los fabricantes pueden garantizar que sus procesos de alta temperatura sean fiables y reproducibles, cumpliendo los estrictos requisitos de diversas industrias como la automovilística, la aeroespacial y la de herramientas.

Medidas de prevención de explosiones

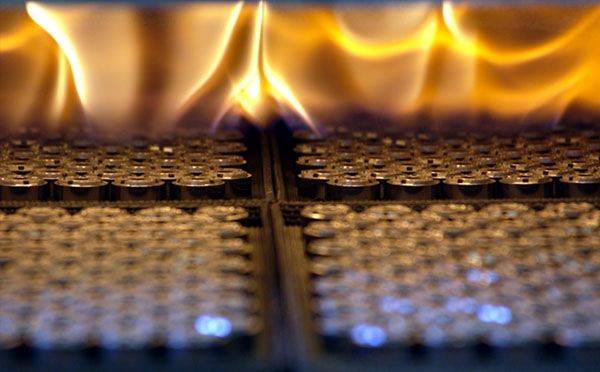

Reducir la concentración de las mezclas de gas y aire a una proporción segura es un paso fundamental para evitar explosiones en los hornos de atmósfera de cámara. Esto es especialmente importante durante los procesos de alta temperatura, como el recocido de precisión, la preparación de esmaltes cerámicos microcristalinos y la sinterización de polvos. La presencia de gases inflamables en la atmósfera del horno puede tener consecuencias catastróficas si no se gestiona adecuadamente.

La monitorización de gases desempeña un papel fundamental para garantizar la seguridad de estos procesos. Los sistemas avanzados de análisis de gases realizan un seguimiento continuo de la concentración de gases inflamables, proporcionando datos en tiempo real que los operarios pueden utilizar para ajustar rápidamente la atmósfera del horno. Al vigilar los niveles de gas, los operarios pueden tomar las medidas antideflagrantes necesarias para mitigar los riesgos.

Por ejemplo, si el sistema de control de gases detecta una concentración elevada de un gas inflamable, se pueden tomar medidas inmediatas como ajustar la presión del horno o introducir gases inertes para diluir la mezcla y situarla dentro de los límites de seguridad. Este enfoque proactivo no sólo evita posibles explosiones, sino que también garantiza la integridad y eficacia de las operaciones del horno.

En resumen, la integración de sólidos sistemas de supervisión de gases con estrategias de intervención oportunas es esencial para el funcionamiento seguro y eficaz de los hornos de atmósfera de cámara. Este doble enfoque garantiza que el entorno del horno se mantenga dentro de los parámetros de funcionamiento seguros, salvaguardando tanto el equipo como el personal implicado en los procesos.

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Artículos relacionados

- Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado

- El saboteador silencioso en su horno: por qué falla su tratamiento térmico y cómo solucionarlo