Introducción

Tabla de contenido

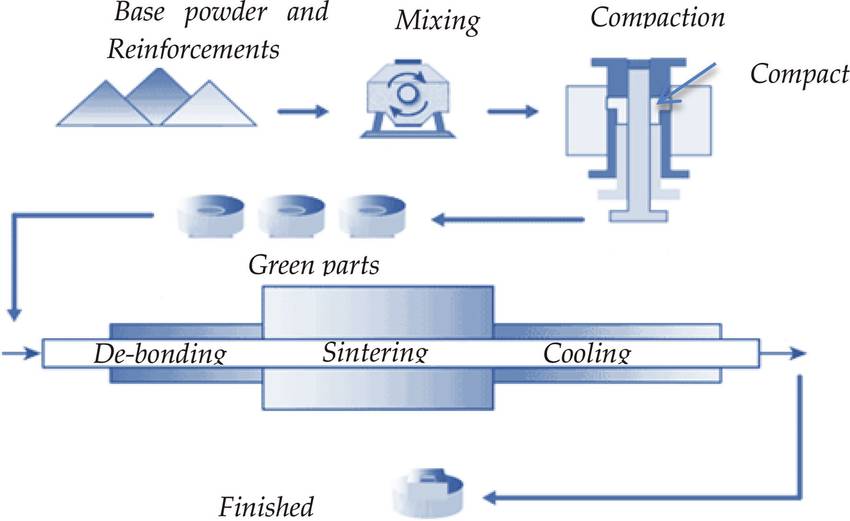

En el mundo del procesamiento de polvos metálicos, se utilizan dos métodos comunes para la compactación: prensado en caliente y prensado en frío . Estas técnicas desempeñan un papel crucial en la creación de componentes metálicos de alta calidad. El prensado en caliente implica la fusión de etapas pulvimetalúrgicas discretas en una sola cámara, donde la compactación y la sinterización ocurren simultáneamente. Por otro lado, el prensado en frío utiliza un enfoque diferente al aplicar presión sin el uso de calor. En esta publicación de blog, profundizaremos en las características, beneficios y resultados de los métodos de prensado en frío y en caliente, brindando información sobre sus aplicaciones y ventajas en la industria metalúrgica.

Método de prensado en caliente en cámara de compactación

Descripción del proceso de prensado en caliente.

El prensado en caliente implica prensar y sinterizar una pieza de polvo en un solo paso. La fuerza de la matriz compacta el polvo, al mismo tiempo que se aplica calor a la pieza. Con este proceso de fabricación se pueden lograr buenas propiedades mecánicas y precisión dimensional. Se debe mantener una atmósfera controlada para el prensado en caliente. Los materiales del molde deben ser capaces de mantener su integridad en las condiciones de temperatura y presión extremas que requiere este proceso.

Proceso de fusión de etapas pulvimetalúrgicas discretas.

Se pueden combinar dos de las etapas discretas de pulvimetalurgia. Se trata de prensado en caliente, en el que el trabajo de compactación y la operación de sinterización se realizan en una cámara. Primero, el troquel crea la parte verde, que sigue siendo una masa de partículas metálicas individuales. A continuación, los granos se "cuelgan" y se sinterizan. La temperatura elevada se mantiene justo por debajo del punto de fusión crítico de la aleación seleccionada, por lo que las partículas se combinan. No hay liquidación ni flujo de metales fundidos. Nuevamente, se utilizan dos fuentes de energía separadas dentro de una sola cámara. Inmensas presiones dan al polvo su geometría, luego la energía térmica aplicada hace que el polvo compactado se fusione.

Mecanismo de compactación y sinterización en una sola cámara.

Las cámaras de compactación/sinterización en prensa caliente se utilizan para producir herramientas densificadas. Presionado en matrices de grafito que distribuyen calor, el proceso de energía térmica y compactación mejora las características de sinterización de los polvos metálicos que de otro modo resistirían el proceso. Al combinar las dos etapas, se pueden producir herramientas de corte de carburo densificado y de baja porosidad en cantidad dentro de una forma de máquina que no fue diseñada originalmente para tales propósitos. Alternativamente, cuando se trata de prensado en frío, las dos etapas de formación discretas producen productos geométricamente detallados, que exhiben un cociente de porosidad calculado, además de algún tipo de fluido/cera almacenado internamente. Los aceites lubricantes se almacenan habitualmente de esta manera dentro de cojinetes autolubricantes.

Prensado en caliente versus prensado en frío de polvos metálicos: ¿cuál es la diferencia?

De regreso a la cámara de compactación, hay disponibles dos sistemas de prensado alternativos. En el método de prensado en caliente se utilizan temperaturas elevadas. Es una operación de doble proceso: el metal en polvo se compacta y luego se sinteriza. Casi sólido, sólo ligeramente poroso, el enfoque de procesamiento combinado produce resultados de calidad de herramienta. Alternativamente, el prensado en frío se realiza sin calor. Esta última fase del proceso se deja hasta que el producto compactado llega a la etapa de sinterización.

Método de prensado en frío en cámara de compactación

Descripción del proceso de prensado en frío.

El prensado en frío es un método utilizado en cámaras de compactación para producir productos geométricamente detallados con un cociente de porosidad calculado. A diferencia del prensado en caliente, el prensado en frío no implica la aplicación de calor para transformar el compacto verde en una masa sólida. En cambio, se aplican altas presiones en la cámara de compactación, donde se unen las secciones superiores del troquel y sus componentes inferiores. Un elemento central y una zapata de alimentación completan la arquitectura del troquel. La cámara de compactación puede someterse a un horneado a baja temperatura para quemar el lubricante de prensado.

Contraste con el prensado en caliente en términos de aplicación de calor.

El prensado en caliente, por otro lado, utiliza temperaturas elevadas en una operación de proceso dual. El metal en polvo se compacta primero y luego se sinteriza. El calor estimula la fusión del polvo compactado, dando como resultado un producto casi sólido y ligeramente poroso. La combinación de compactación y sinterización en una cámara produce resultados de calidad de herramienta. Por el contrario, en el prensado en frío no interviene ningún elemento calefactor y el proceso de sinterización se realiza por separado después de la compactación.

Diferencias en la arquitectura del troquel entre prensado en caliente y en frío.

La arquitectura del troquel también difiere entre el prensado en caliente y en frío. En el prensado en caliente, se utilizan núcleos de grafito para reemplazar las variantes de acero endurecido que se encuentran en el prensado en frío. Esta diferencia en la arquitectura del troquel es necesaria para adaptarse a la aplicación de calor en el prensado en caliente, ya que el grafito es un mejor conductor del calor en comparación con el acero.

En general, los métodos de prensado en frío y en caliente tienen sus propios beneficios y aplicaciones. El prensado en caliente es adecuado para producir herramientas densificadas con características de sinterización mejoradas, mientras que el prensado en frío es ideal para producir productos geométricamente detallados con un cociente de porosidad calculado. Además, el prensado en frío se puede combinar con otros procesos como el prensado isostático en frío, que aplica presión uniformemente sobre toda la superficie del molde y da como resultado densidades más uniformes.

El método de prensado en frío en cámaras de compactación ofrece un enfoque versátil para producir productos de alta calidad utilizando técnicas de pulvimetalurgia.

Beneficios de los métodos de prensado en frío y en caliente

Producción de herramientas densificadas mediante compactación con prensa en caliente.

Las cámaras de compactación/sinterización en prensa caliente se utilizan para producir herramientas densificadas. Este método implica aplicar presión de compactación y energía térmica a polvos metálicos prensados en matrices de grafito que distribuyen calor. La combinación de presión y calor mejora las características de sinterización de los polvos metálicos, lo que da como resultado herramientas de corte de carburo densificado y de baja porosidad. Esta técnica permite la producción de herramientas de alta calidad en grandes cantidades dentro de una máquina que originalmente no estaba destinada a tales fines.

Características de sinterización mejoradas con etapas combinadas

El prensado en caliente combina las etapas de compactación y sinterización en una cámara. Primero, el troquel crea la parte verde, que es una masa de partículas metálicas individuales. Luego, los granos se forman cuello y se sinterizan a temperaturas elevadas justo por debajo del punto de fusión crítico de la aleación. Este proceso estimula que las partículas se combinen y coalescen sin que fluyan los metales derretidos. Al utilizar dos fuentes de energía separadas en una sola cámara, el prensado en caliente logra características de sinterización mejoradas y la producción de productos con granos finos y buenas propiedades mecánicas y eléctricas.

Características especiales de los productos elaborados mediante prensado en frío.

El prensado en frío es una técnica que no implica calor durante la etapa de compactación. En cambio, el producto compactado se sinteriza por separado. Este método se utiliza para crear componentes finamente detallados con huecos, vías capilares y fluidos lubricantes predeterminados. Los productos producidos mediante prensado en frío exhiben un cociente de porosidad calculado y fluido/cera almacenados internamente, como aceites lubricantes almacenados dentro de cojinetes autolubricantes. El prensado en frío ofrece las ventajas de una mayor flexibilidad en forma y tamaño, relaciones de aspecto más largas, mejor compactación del polvo y la capacidad de procesar materiales con diferentes características y formas.

En conclusión, tanto los métodos de prensado en caliente como en frío tienen ventajas únicas en la producción de herramientas y componentes densificados. La compactación con prensa en caliente mejora las características de sinterización y permite la producción de herramientas de alta calidad en grandes cantidades. Por otro lado, el prensado en frío ofrece una mayor flexibilidad en forma y tamaño, así como la capacidad de crear componentes finamente detallados con características predeterminadas. Comprender las diferencias entre estos dos métodos es esencial para seleccionar la técnica más adecuada para requisitos de fabricación específicos.

Comparación de resultados entre técnicas de prensado en frío y en caliente

Mejoras de resistencia y densidad con prensado en caliente.

Las técnicas de prensado en caliente son conocidas por su capacidad para eliminar posibles debilidades del material, lo que da como resultado piezas más fuertes y densas. A medida que disminuye el cociente de porosidad, el producto acabado se vuelve más robusto. Esto hace que el prensado en caliente sea el método preferido para crear artículos especializados, como herramientas de carburo sinterizado. El proceso implica el uso de una sola cámara que aplica presión de compactación y energía térmica para lograr el resultado deseado.

Creación de artículos especializados con técnica monocameral.

Las técnicas de prensado en caliente, realizadas en una sola cámara, ofrecen la ventaja de crear artículos especializados con mayor resistencia y densidad. Este método se utiliza comúnmente para fabricar herramientas de carburo sinterizado y otros componentes especializados. Al aplicar presión de compactación y energía térmica en un entorno controlado, el prensado en caliente garantiza la producción de componentes de alta calidad.

Producción de componentes finamente detallados mediante prensado en frío.

Se utilizan técnicas de prensado en frío para crear componentes finamente detallados con huecos, vías capilares y fluidos lubricantes predeterminados. Los componentes producidos mediante prensado en frío pueden parecer sólidos, pero poseen estas propiedades únicas. Este método se utiliza ampliamente en diversas industrias, como la fabricación de teléfonos móviles, la fabricación de pantallas táctiles, la fabricación de computadoras, la fabricación de impresoras y la fabricación de interruptores de membrana.

Propiedades únicas de los componentes producidos mediante prensado en frío.

Los componentes producidos mediante prensado en frío tienen varias propiedades únicas. Poseen huecos, vías capilares y fluidos lubricantes predeterminados, aunque puedan parecer sólidos. Esto permite una mayor flexibilidad en la forma y tamaño del producto terminado. El prensado en frío también permite la producción de componentes con relaciones de aspecto más largas, lo que permite crear gránulos largos y delgados. Además, el prensado en frío permite una mejor compactación del polvo, lo que conduce a una mejor densificación del producto final. Este método también ofrece la capacidad de procesar materiales con diferentes características y formas, lo que da como resultado componentes con propiedades mejoradas.

En resumen, tanto las técnicas de prensado en caliente como las de prensado en frío tienen sus propias ventajas y se utilizan para diferentes propósitos. Se prefiere el prensado en caliente por sus mejoras de resistencia y densidad, mientras que se prefiere el prensado en frío para crear componentes finamente detallados con propiedades únicas. La elección entre las dos técnicas depende de los objetivos específicos del proyecto y de las características de los materiales involucrados.

Conclusión

En conclusión, tanto el método de prensado en caliente como el de prensado en frío tienen sus propias ventajas y aplicaciones en el procesamiento de polvos metálicos. El prensado en caliente ofrece los beneficios de producir herramientas densificadas, características de sinterización mejoradas y la capacidad de fusionar las etapas de compactación y sinterización en una sola cámara. Por otro lado, el prensado en frío permite la producción de componentes finamente detallados y ofrece propiedades únicas en los productos finales. La elección entre las dos técnicas depende del resultado deseado y de los requisitos específicos del proyecto. Comprender las diferencias y capacidades de cada método es esencial para lograr resultados óptimos en el procesamiento de polvos metálicos.

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

Artículos relacionados

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo

- Más allá del calor: por qué la presión es el factor decisivo en los materiales avanzados

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- La paradoja de la presión: por qué más no siempre es mejor en el sinterizado por prensado en caliente

- Horno de vacío para prensado en caliente: una guía completa