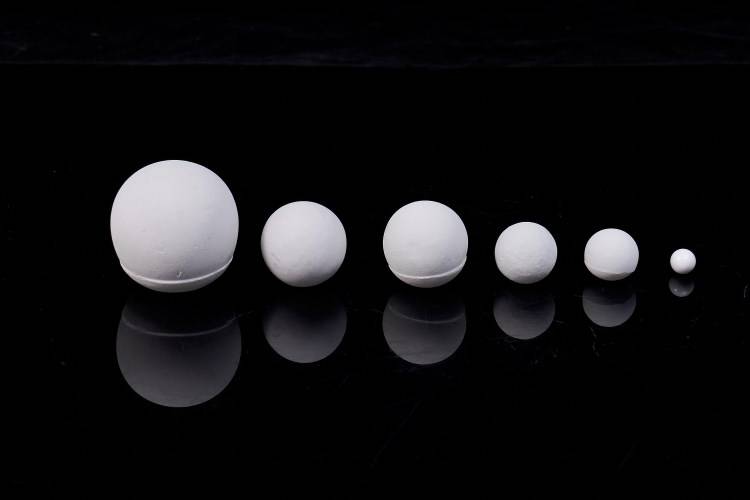

Defectos comunes en las bolas cerámicas prensadas isostáticamente

Desviación del tamaño y la forma

Las bolas cerámicas pueden presentar desviaciones de tamaño o formas irregulares debido a varios factores, como el diseño del molde, la fluidez del material y el control de la presión de moldeo. Estas desviaciones pueden afectar significativamente al rendimiento y la calidad de las bolas cerámicas.

Factores que influyen en la desviación del tamaño y la forma

- Diseño del molde: La precisión y el diseño del molde desempeñan un papel crucial. Cualquier imperfección en el molde puede provocar variaciones en el tamaño y la forma de las bolas de cerámica.

- Fluidez del material: Las características de fluidez del polvo cerámico durante el moldeo pueden afectar a la uniformidad del producto final. Una fluidez deficiente puede dar lugar a un llenado desigual del molde, provocando desviaciones.

- Control de la presión de moldeo: Una presión inadecuada o desigual durante el proceso de moldeo puede hacer que las bolas de cerámica se desvíen del tamaño y la forma previstos.

Estrategias de solución

Para mitigar estos problemas, se pueden emplear varias estrategias:

- Mejora de la precisión del molde: Mejorar la precisión del diseño del molde puede ayudar a reducir las desviaciones de tamaño y forma. Esto implica el uso de técnicas de fabricación avanzadas para garantizar que el molde sea lo más preciso posible.

- Optimizar el control de la presión de moldeo: Ajustar la presión aplicada durante el proceso de moldeo puede ayudar a conseguir un producto más uniforme y consistente. Esto puede implicar el uso de sistemas automatizados para controlar la presión con mayor precisión.

- Ajuste de la fluidez del material: Modificar las propiedades del polvo cerámico para mejorar su fluidez puede conducir a un mejor llenado del molde y, en consecuencia, a menos desviaciones en el producto final.

Si se tienen en cuenta estos factores y se aplican las soluciones adecuadas, los fabricantes pueden producir bolas cerámicas con desviaciones mínimas de tamaño y forma, mejorando así la calidad y el rendimiento general del producto.

Rebabas y rebabas

Las rebabas y rebabas en los bordes de las bolas cerámicas prensadas isostáticamente suelen ser el resultado de varios factores interconectados, derivados principalmente del diseño del molde, la fluidez del material, el control de la presión de moldeo y el proceso de desmoldeo.Los problemas de diseño del molde pueden provocar incoherencias en el flujo de material, causando un exceso o defecto de llenado localizado, que a su vez puede dar lugar a la formación de rebabas.Fluidez del materialo la capacidad del polvo cerámico para fluir sin problemas a través del molde, es crucial; una fluidez inadecuada puede hacer que el material se acumule en determinadas zonas, lo que provocaría rebabas.

El control de la presión de moldeo es otro factor crítico. Si la presión no se aplica de manera uniforme, puede provocar que el material se comprima de forma irregular, lo que daría lugar a la protrusión de material sobrante. Además, elproceso de desmoldeo puede agravar estos problemas si no se ejecuta con precisión. Unas técnicas de desmoldeo inadecuadas pueden hacer que el material se desgarre o se estire, contribuyendo aún más a la aparición de rebabas.

Para mitigar estos problemas, se pueden emplear varias estrategias.Mejorar la precisión del molde es esencial para garantizar que las cavidades del molde tengan la forma y el tamaño exactos, reduciendo así la probabilidad de acumulación de material.Optimizar el control de la presión durante el proceso de moldeo puede ayudar a lograr una compresión más uniforme del material, minimizando la formación de rebabas. Además,ajustar los procesos de desmoldeo para garantizar que sean a la vez suaves y precisos puede evitar daños adicionales al material y reducir la aparición de rebabas.

| Factor | Descripción | Estrategia de solución |

|---|---|---|

| Problemas de diseño del molde | Inconsistencias en el flujo de material debido al diseño del molde | Mejorar la precisión del molde |

| Fluidez del material | Flujo inadecuado del polvo cerámico a través del molde | Optimizar el control de la presión de moldeo |

| Presión de moldeo | Aplicación desigual de la presión que provoca una compresión desigual | Ajustar los procesos de desmoldeo |

| Proceso de desmoldeo | Técnicas inadecuadas que causan desgarro o estiramiento del material | Optimizar el control de la presión |

Si se tienen en cuenta estos factores y se aplican las soluciones sugeridas, se puede reducir significativamente la incidencia de rebabas y rebabas en las bolas cerámicas, lo que se traduce en productos de mayor calidad y consistencia.

Grietas y poros internos

Los defectos internos como grietas y poros en las bolas cerámicas prensadas isostáticamente suelen ser el resultado de varios factores clave. Entre ellos se encuentran la pureza de las materias primas utilizadas, la presión aplicada durante el proceso de moldeo y el control de la temperatura de sinterización. Cuando las materias primas no están suficientemente purificadas, pueden introducir impurezas que provoquen la formación de grietas y poros internos. Del mismo modo, una presión de moldeo inadecuada puede dar lugar a una densificación incompleta, dejando huecos dentro de la estructura cerámica. Además, un control inadecuado de la temperatura de sinterización puede provocar tensiones térmicas que contribuyan al desarrollo de estos defectos.

Para mitigar estos problemas, pueden aplicarse varias medidas estratégicas. En primer lugar, es crucial mejorar la pureza de las materias primas. Esto implica medidas rigurosas de control de calidad para garantizar que sólo se utilicen materiales de gran pureza en la producción. En segundo lugar, es esencial optimizar el proceso de sinterización. Esto incluye un control preciso de la temperatura y el uso de técnicas avanzadas de sinterización para garantizar una densificación uniforme sin inducir tensiones térmicas. Por último, el refuerzo de la inspección de calidad a lo largo de todo el proceso de producción puede ayudar a identificar y abordar los posibles defectos en una fase temprana, evitando así la aparición de grietas y poros internos.

Al abordar estos factores y aplicar las estrategias de solución adecuadas, los fabricantes pueden reducir significativamente la incidencia de defectos internos en las bolas cerámicas prensadas isostáticamente, mejorando así su calidad y rendimiento generales.

Defectos superficiales

Los defectos superficiales, como picaduras, arañazos y manchas de color, son problemas comunes en las bolas cerámicas prensadas isostáticamente. Estas imperfecciones pueden tener varias causas, como impurezas en las materias primas, daños en la superficie del molde o efectos de las vibraciones mecánicas durante el proceso de fabricación.

Las impurezas de las materias primas pueden provocar la formación de picaduras y manchas de color en la superficie cerámica. Estas impurezas pueden introducirse durante el aprovisionamiento de materias primas o a través de la contaminación en el entorno de producción. Además, las vibraciones mecánicas, que suelen ser inherentes al proceso de fabricación, pueden provocar arañazos y otras imperfecciones de la superficie.

Para mitigar estos problemas, se pueden emplear varias estrategias. En primer lugar, es crucial proteger la superficie del molde. Esto puede conseguirse utilizando materiales de alta calidad para el molde y asegurándose de que éste se mantiene adecuadamente y se limpia con regularidad. En segundo lugar, mejorar el proceso de desmoldeo puede ayudar a reducir la probabilidad de defectos superficiales. Esto puede implicar optimizar el momento y el método de desmoldeo para minimizar el riesgo de daños en la superficie cerámica.

Por último, reforzar los tratamientos posteriores, como el pulido y el acabado, puede ayudar a rectificar los defectos superficiales que se produzcan. Aplicando estas soluciones, los fabricantes pueden reducir significativamente la incidencia de defectos superficiales en las bolas cerámicas prensadas isostáticamente, mejorando así la calidad y fiabilidad globales del producto final.

Segregación de la composición

La segregación de la composición durante el proceso de sinterización afecta significativamente a la uniformidad y estabilidad del rendimiento de las bolas cerámicas prensadas isostáticamente. Este fenómeno se produce cuando los materiales constituyentes no se distribuyen uniformemente por toda la matriz cerámica, dando lugar a variaciones localizadas de densidad y composición. Tales inconsistencias pueden dar lugar a disparidades en las propiedades mecánicas y térmicas, comprometiendo la fiabilidad y eficiencia globales de las bolas cerámicas.

Para mitigar la segregación de la composición, pueden emplearse varios enfoques estratégicos:

-

Optimización de la fórmula de la materia prima:

- Composición química: Ajustar la composición química de las materias primas puede ayudar a conseguir una distribución más homogénea. Esto implica seleccionar materiales con densidades y coeficientes de expansión térmica similares para reducir la probabilidad de segregación durante la sinterización.

- Distribución granulométrica: Garantizar una distribución estrecha del tamaño de las partículas también puede contribuir a una mejor mezcla y, en consecuencia, a una menor segregación.

-

Mejora de la uniformidad de la mezcla:

- Técnicas avanzadas de mezcla: La utilización de mezcladoras de alto cizallamiento o molinos de bolas puede mejorar la homogeneidad de la mezcla de polvos. Estas técnicas garantizan una dispersión uniforme de las partículas y una interacción más eficaz entre ellas.

- Tiempo y velocidad de mezcla: Optimizar el tiempo y la velocidad de mezcla es crucial. Un tiempo de mezclado demasiado corto puede dar lugar a una distribución desigual, mientras que uno demasiado largo puede provocar la aglomeración y una mayor segregación.

-

Mejorar la uniformidad de la sinterización:

- Entorno de sinterización controlado: La aplicación de una atmósfera controlada durante la sinterización puede ayudar a mantener unas condiciones uniformes en toda la matriz cerámica. Esto incluye el control de los gradientes de temperatura, el flujo de gas y la presión.

- Calentamiento y enfriamiento graduales: Los ciclos graduales de calentamiento y enfriamiento pueden evitar el choque térmico y reducir el riesgo de segregación. Este enfoque permite un proceso de densificación más uniforme.

| Estrategia | Descripción |

|---|---|

| Optimización de la fórmula de la materia prima | Ajustar la composición química y la distribución del tamaño de las partículas para conseguir homogeneidad. |

| Mejora de la uniformidad de la mezcla | Utilizar técnicas de mezclado avanzadas y optimizar el tiempo y la velocidad de mezclado. |

| Mejora de la uniformidad de la sinterización | Implantar un entorno de sinterización controlado y un calentamiento/enfriamiento gradual. |

Si se tienen en cuenta estos aspectos, se puede minimizar el riesgo de segregación de la composición, lo que da lugar a bolas cerámicas más uniformes y estables.

Densidad desigual

La distribución desigual de la densidad en bolas cerámicas prensadas isostáticamente puede afectar significativamente a su integridad estructural y rendimiento. Este defecto suele ser el resultado de un llenado de polvo desigual o de una distribución de la presión incoherente durante el proceso de moldeo. Las consecuencias de estas variaciones de densidad pueden ir desde una menor resistencia mecánica hasta una mayor susceptibilidad al agrietamiento y al desgaste.

Para mitigar este problema, pueden aplicarse varias medidas estratégicas. En primer lugar, es crucial optimizar el proceso de moldeo. Esto implica ajustar parámetros como la velocidad de compactación del polvo y las técnicas de aplicación de presión para garantizar una densidad uniforme en toda la bola cerámica. Pueden emplearse herramientas avanzadas de simulación para modelizar y predecir las condiciones óptimas de moldeo, reduciendo así la probabilidad de variaciones de densidad.

Reforzar el control de la sinterización es otro aspecto crítico. Durante la fase de sinterización, el mantenimiento de perfiles precisos de temperatura y presión puede ayudar a conseguir una distribución más uniforme de la densidad. La implantación de sistemas de control automatizados puede mejorar la consistencia y fiabilidad del proceso de sinterización, minimizando la aparición de densidades desiguales.

Además, el uso de equipos de ensayo avanzados desempeña un papel fundamental a la hora de identificar y abordar las variaciones de densidad en una fase temprana del ciclo de producción. Los métodos de ensayo no destructivos, como la tomografía computarizada (TC) por rayos X y las pruebas ultrasónicas, pueden proporcionar información detallada sobre la estructura interna de las bolas de cerámica, lo que permite detectar anomalías de densidad antes de que se conviertan en un problema.

Mediante la integración de estas soluciones, los fabricantes pueden mejorar significativamente la calidad y consistencia de las bolas cerámicas prensadas isostáticamente, garantizando que cumplen las estrictas normas de rendimiento y fiabilidad.

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Pasador de posicionamiento cerámico de alúmina avanzada (Al₂O₃) con chaflán recto para aplicaciones de precisión

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

Artículos relacionados

- Exploración integral del prensado isostático

- Cómo lograr una presión uniforme con una prensa isostática caliente

- Prensado isostático en frío para aplicaciones médicas Desafíos y soluciones

- Comprensión del prensado isostático en frío y sus tipos

- Un estudio en profundidad de las prensas isostáticas: tipos, aplicaciones y ventajas