Ventajas del recubrimiento por evaporación de haz de electrones

Materiales de alta pureza

La evaporación por haz de electrones funciona en un entorno de alto vacío, lo que contribuye a eliminar las impurezas gaseosas. Este proceso garantiza que la película resultante mantenga una pureza excepcionalmente alta. Los materiales de alta pureza son indispensables en diversas tecnologías avanzadas, en las que incluso trazas de impurezas pueden alterar significativamente las propiedades del material. Estos materiales son cruciales en aplicaciones que van desde la producción de LED y pantallas de plasma hasta la óptica de alta precisión y la cerámica avanzada.

Por ejemplo, en la creación de sensores electrónicos, la pureza de los materiales influye directamente en la sensibilidad y fiabilidad del sensor. Del mismo modo, en el desarrollo de láseres, cualquier contaminación puede alterar la emisión coherente de luz, por lo que es necesario utilizar materiales con una pureza lo más cercana posible al 100%. Las propiedades exactas requeridas suelen variar según la aplicación, pero el denominador común es la sensibilidad del material a las variaciones químicas, incluso mínimas.

| Área de aplicación | Pureza del material requerida |

|---|---|

| Sensores electrónicos | 99.999% |

| Óptica de alta precisión | 99.995% |

| Cerámica avanzada | 99.99% |

| Dispositivos semiconductores | 99.9999% |

El entorno de alto vacío de la evaporación por E-beam no sólo purifica los materiales, sino que también permite la deposición de estos materiales sobre sustratos con una contaminación mínima. Esto es especialmente importante en industrias en las que el rendimiento del producto final depende de la pureza de los materiales de partida. Empresas como KINTEK ofrecen una amplia gama de metales y elementos en sus formas más puras, desde aluminio y cobre hasta tungsteno y circonio, garantizando que se satisfaga la demanda de materiales de gran pureza en diversos sectores.

Buena calidad de la película

La alta energía del haz de electrones mejora significativamente la calidad de la película depositada, lo que se traduce en varias características notables. En primer lugar, la película presenta una excelente densidad, que es crucial para su estabilidad mecánica y química. Esta alta densidad minimiza la presencia de huecos y defectos, que de otro modo podrían comprometer el rendimiento de la película en diversas aplicaciones.

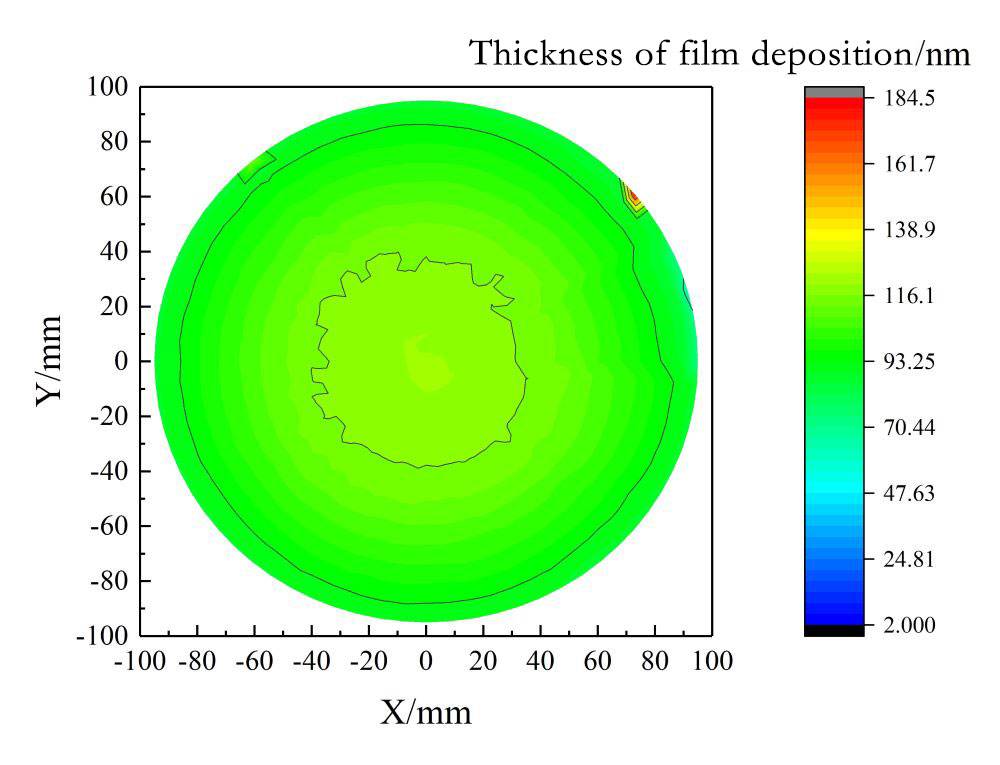

En segundo lugar, la uniformidad de la película es otra ventaja clave. El control preciso de la distribución de energía del haz de electrones garantiza que la película se deposite uniformemente sobre el sustrato. Esta uniformidad es especialmente importante en aplicaciones como los revestimientos ópticos, donde las variaciones de grosor pueden provocar incoherencias en propiedades ópticas como la reflectividad y la transmitancia.

| Característica | Descripción | Importancia |

|---|---|---|

| Densidad | La alta densidad minimiza los huecos y defectos. | Mejora la estabilidad mecánica y química. |

| Uniformidad | Deposición uniforme en todo el sustrato. | Garantiza propiedades ópticas uniformes en los revestimientos. |

Además, la alta energía del haz de electrones facilita la deposición de una amplia gama de materiales, desde metales y aleaciones hasta óxidos y nitruros. Esta adaptabilidad permite crear películas con propiedades a medida, que satisfacen los diversos requisitos de las distintas industrias.

En resumen, la alta energía del haz de electrones no sólo garantiza una película densa y uniforme, sino que también amplía el abanico de materiales que pueden depositarse eficazmente, haciendo del recubrimiento por evaporación de haz de electrones una técnica versátil y potente en diversas aplicaciones industriales.

Gran flexibilidad de control

La precisión en el control del espesor y la estructura de la película es una de las características más destacadas del revestimiento por evaporación de haz de electrones. Este control se consigue ajustando con precisión varios parámetros críticos, como la potencia del haz de electrones, la posición de la fuente de evaporación y la velocidad de deposición de la película. Cada uno de estos parámetros desempeña un papel fundamental en la determinación de las características finales de la película depositada.

Por ejemplo, el ajuste de la potencia del haz de electrones permite controlar con precisión la energía suministrada a la fuente de evaporación. Esto, a su vez, influye en la velocidad a la que el material se evapora y se condensa sobre el sustrato. Del mismo modo, la posición de la fuente de evaporación es crucial. Colocando estratégicamente la fuente, es posible optimizar la distribución del material evaporado, garantizando una cobertura uniforme en todo el sustrato.

La velocidad de deposición es otro factor clave. Modulando esta velocidad, los operarios pueden conseguir el grosor de película deseado con una desviación mínima. Este nivel de control es especialmente importante en aplicaciones en las que incluso la más mínima variación en el grosor de la película puede afectar significativamente al rendimiento, como en revestimientos ópticos o dispositivos electrónicos.

En resumen, la gran flexibilidad de control inherente al revestimiento por evaporación de haces de electrones permite crear películas con propiedades muy específicas y deseables, lo que la convierte en una técnica versátil y potente en diversas aplicaciones industriales.

Amplia adaptabilidad

El revestimiento por evaporación de haz de electrones cuenta con una impresionante gama de adaptabilidad, lo que lo convierte en una opción versátil para diversas aplicaciones industriales. Este método es capaz de evaporar una amplia gama de materiales, incluidos metales, aleaciones, óxidos y nitruros. La adaptabilidad se debe al control preciso del proceso de evaporación, que permite la deposición de materiales con diferentes propiedades físicas y químicas.

Por ejemplo, metales como el aluminio, el oro y la plata, que se utilizan habitualmente en dispositivos electrónicos y revestimientos ópticos, pueden evaporarse eficazmente mediante la técnica de haz de electrones. Del mismo modo, aleaciones complejas como el nitruro de titanio (TiN) y el nitruro de cromo (CrN), conocidas por su gran dureza y resistencia al desgaste, también pueden procesarse con este método. Además, óxidos como el dióxido de silicio (SiO₂) y el dióxido de titanio (TiO₂), que son cruciales en aplicaciones ópticas debido a sus propiedades refractivas, pueden depositarse de forma fiable.

Esta amplia compatibilidad de materiales garantiza que la evaporación por haz de electrones pueda satisfacer diversas necesidades de aplicación, desde la mejora de las propiedades ópticas de lentes y espejos hasta el refuerzo de la superficie de herramientas y piezas mecánicas. La capacidad de manejar una gama tan amplia de materiales hace que la evaporación por haz de electrones sea la opción preferida en industrias en las que la flexibilidad de los materiales y la deposición de películas de alta calidad son primordiales.

Pequeño impacto térmico

Durante el proceso de evaporación por haz de electrones, el impacto térmico sobre el sustrato se minimiza significativamente debido al calentamiento localizado de la fuente de evaporación. Este calentamiento localizado garantiza que sólo el material que se está evaporando se somete a altas temperaturas, mientras que el entorno y el sustrato permanecen relativamente fríos. Esta característica hace de la evaporación por haz de electrones una opción ideal para el recubrimiento de materiales sensibles al calor, ya que evita la degradación térmica y mantiene la integridad estructural del sustrato.

Además, la naturaleza controlada de la distribución de energía del haz de electrones permite una gestión precisa de la temperatura, lo que reduce aún más el riesgo de daños térmicos. Esto resulta especialmente ventajoso en aplicaciones en las que la estabilidad térmica del sustrato es crítica, como en la deposición de películas finas sobre delicadas lentes ópticas o en la industria de semiconductores, donde intervienen componentes electrónicos sensibles a la temperatura.

El menor impacto térmico también se traduce en una mejor adherencia y calidad general de la película, ya que las propiedades del sustrato permanecen inalteradas durante el proceso de recubrimiento. Esto garantiza que el producto final no sólo cumpla las especificaciones deseadas, sino que también muestre un rendimiento y una longevidad superiores.

Velocidad de deposición ajustable

La velocidad de deposición en la evaporación por haz de electrones es un parámetro crítico que puede influir significativamente en la calidad y las propiedades de la película depositada. Esta velocidad se controla principalmente mediante la potencia del haz de electrones, que actúa como fuente de calor para el proceso de evaporación. Ajustando la potencia del haz de electrones, los operadores pueden controlar con precisión la velocidad a la que se deposita el material sobre el sustrato.

Por ejemplo, los ajustes de potencia más altos pueden acelerar el proceso de evaporación, lo que conduce a una tasa de deposición más rápida. Esto es especialmente útil cuando se trata de aplicaciones que requieren capas de película más gruesas, como en la producción de revestimientos ópticos o revestimientos duros para herramientas y moldes. Por el contrario, los ajustes de potencia más bajos permiten velocidades de deposición más lentas, que son esenciales para crear películas ultrafinas con una uniformidad y suavidad excepcionales, como las que se observan en dispositivos electrónicos y dispositivos de visualización optoelectrónica.

La adaptabilidad de la velocidad de deposición va más allá del mero control de la velocidad. También permite que el proceso se adapte a diversos materiales y geometrías de sustrato. Por ejemplo, los sustratos delicados, como los utilizados en dispositivos médicos o componentes sensibles a la temperatura, pueden beneficiarse de una velocidad de deposición más lenta y controlada para minimizar el estrés térmico y garantizar la integridad de la superficie recubierta.

En resumen, la velocidad de deposición ajustable en la evaporación por haz de electrones proporciona una herramienta versátil para adaptar el proceso de recubrimiento a las demandas específicas de diferentes aplicaciones, garantizando una calidad y un rendimiento óptimos de la película en una amplia gama de industrias.

Uniformidad de la capa de película

Conseguir un espesor uniforme de la película es un aspecto crítico del revestimiento por evaporación de haz de electrones, que influye en la calidad y el rendimiento generales de las capas depositadas. Una rotación adecuada y una disposición meticulosa de las muestras son esenciales para garantizar que el espesor de la película sea uniforme en todo el sustrato. Esta uniformidad no es sólo una cuestión de distribución uniforme, sino también de mantener la integridad estructural y las propiedades funcionales de la película.

Por ejemplo, en la deposición de recubrimientos ópticos, cualquier variación en el espesor de la película puede provocar efectos ópticos no deseados, como cambios de color o reducción de la transmitancia. Del mismo modo, en los dispositivos electrónicos, las capas de película no uniformes pueden dar lugar a propiedades eléctricas inconsistentes, causando potencialmente problemas de rendimiento en circuitos integrados o sensores.

Para lograr una uniformidad óptima, hay que controlar cuidadosamente varios factores:

- Velocidad de rotación: El soporte del sustrato debe girar a una velocidad constante para garantizar una exposición uniforme del material evaporado.

- Velocidad de evaporación: La velocidad de evaporación del material debe ser constante para evitar el engrosamiento o adelgazamiento localizado de la película.

- Enfoque del haz: El haz de electrones debe enfocarse con precisión para mantener una distribución de energía uniforme en toda la fuente de evaporación.

- Posicionamiento del sustrato: El sustrato debe colocarse con precisión con respecto a la fuente de evaporación para garantizar una deposición uniforme.

| Factor | Importancia |

|---|---|

| Velocidad de rotación | Asegura una exposición uniforme al material evaporado |

| Velocidad de evaporación | Evita el engrosamiento o adelgazamiento localizado |

| Enfoque del haz | Mantiene una distribución uniforme de la energía |

| Posicionamiento del sustrato | Garantiza una deposición uniforme |

Mediante el ajuste fino de estos parámetros, los fabricantes pueden lograr capas de película altamente uniformes, mejorando así el rendimiento general y la fiabilidad de los productos recubiertos.

Desventajas del recubrimiento por evaporación de haz de electrones

Alto coste del equipo

Los equipos de revestimiento por evaporación de haz de electrones representan un importante compromiso financiero, caracterizado por una elevada inversión inicial y gastos de mantenimiento continuos. Este equipo se clasifica como de gama alta, ya que requiere componentes especializados y tecnología sofisticada para funcionar eficazmente. La adquisición de este tipo de maquinaria suele requerir importantes desembolsos de capital, que pueden resultar prohibitivos para pequeños laboratorios o empresas de nueva creación con presupuestos limitados.

Además, el mantenimiento de los sistemas de evaporación por haz de electrones no sólo es costoso, sino también complejo. El mantenimiento periódico es esencial para garantizar la longevidad y el rendimiento óptimo del equipo, lo que requiere la experiencia de profesionales cualificados. Estos requisitos de mantenimiento pueden sobrecargar aún más los recursos de las entidades más pequeñas, dificultándoles mantener los estándares operativos necesarios.

Además de los costes directos, los gastos indirectos asociados a los tiempos de inactividad y los posibles fallos de los equipos pueden ser considerables. Las organizaciones más pequeñas pueden tener dificultades para absorber estos costes adicionales, lo que podría afectar a sus capacidades generales de investigación y desarrollo. En consecuencia, aunque la tecnología ofrece numerosas ventajas, su elevado coste sigue siendo una consideración crítica para los posibles adoptantes.

Baja eficiencia de producción

En comparación con otras tecnologías de recubrimiento, como el recubrimiento por pulverización catódica y la deposición química en fase vapor (CVD), la evaporación por haz de electrones suele presentar una velocidad de deposición más lenta. Esta característica inherente plantea importantes retos a la hora de satisfacer las rigurosas exigencias de los entornos de producción en serie. La menor velocidad de deposición puede prolongar los tiempos de procesamiento, lo que a su vez puede incrementar los costes de producción y limitar la escalabilidad del proceso de revestimiento.

Por ejemplo, mientras que el recubrimiento por pulverización catódica y el CVD pueden alcanzar velocidades de deposición de varios micrómetros por minuto, la evaporación por haz de electrones suele quedarse atrás, alcanzando normalmente velocidades del orden de decenas a cientos de nanómetros por minuto. Esta disparidad se hace especialmente evidente en los escenarios de fabricación de alto rendimiento, en los que es esencial un recubrimiento rápido.

| Tecnología de recubrimiento | Velocidad de deposición típica | Idoneidad para la producción en serie |

|---|---|---|

| Evaporación por haz de electrones | Decenas a cientos de nm/min | Menos adecuada debido a su menor velocidad |

| Recubrimiento por pulverización catódica | Varios micrómetros/min | Más adecuado |

| Deposición química en fase vapor (CVD) | Varios micrómetros/min | Más adecuado |

La menor velocidad de deposición de la evaporación por haz de electrones también puede afectar a la eficacia general de la línea de producción, lo que requiere medidas adicionales como la optimización de los parámetros del proceso o la integración de unidades de recubrimiento paralelas para mitigar el cuello de botella. A pesar de estos esfuerzos, la limitación fundamental sigue existiendo, lo que la convierte en una opción menos favorable para las industrias que requieren operaciones de revestimiento a gran escala y alta velocidad.

Gama limitada de materiales

Aunque la evaporación por haz de electrones es capaz de manipular un amplio espectro de materiales, incluidos metales, aleaciones, óxidos y nitruros, se enfrenta a retos cuando se trata de materiales de alto punto de fusión o aleaciones especializadas. Estos materiales suelen requerir temperaturas que superan las capacidades de los sistemas tradicionales de evaporación por haz de electrones, lo que provoca una evaporación incompleta o un recubrimiento desigual.

Por ejemplo, ciertos metales refractarios como el wolframio y el molibdeno, que tienen puntos de fusión superiores a 3.000 °C, pueden plantear dificultades importantes. La elevada energía necesaria para vaporizar estos materiales suele provocar un sobrecalentamiento localizado, que puede degradar la calidad del revestimiento. Además, las aleaciones con composiciones complejas pueden presentar separación de fases o reacciones químicas durante el proceso de evaporación, lo que complica aún más la deposición de una película uniforme y estable.

| Tipo de material | Desafíos de la evaporación |

|---|---|

| Metales de alto punto de fusión | Requiere una energía extremadamente alta, lo que puede provocar un sobrecalentamiento y la degradación de la película. |

| Aleaciones especiales | Pueden experimentar separación de fases o reacciones químicas, afectando a la uniformidad de la película. |

Estas limitaciones hacen necesario el desarrollo de técnicas avanzadas y modificaciones de los equipos para adaptarse a una gama más amplia de materiales, garantizando la continua relevancia y eficacia de la evaporación por haz de electrones en diversas aplicaciones industriales.

Problemas de tensión de la película

Durante el proceso de recubrimiento por evaporación de haz de electrones, las variaciones en la velocidad de deposición y en el espesor de la película pueden provocar tensiones significativas en la capa de la película. Estas tensiones pueden manifestarse de varias formas, incluidas las fuerzas de tracción y compresión, que pueden tener profundos efectos en la integridad general y el rendimiento del material recubierto.

Uno de los principales problemas derivados de estas tensiones es la posible reducción de la adherencia entre la película y el sustrato. Cuando la lámina experimenta tensiones internas, puede separarse del sustrato y provocar delaminación. Esto no sólo compromete la integridad estructural del revestimiento, sino que también disminuye sus propiedades funcionales, como la claridad óptica, la conductividad eléctrica o la resistencia mecánica.

Además, la estabilidad de la película se ve directamente afectada por estas tensiones. Los altos niveles de tensión pueden hacer que la película se agriete o deforme con el tiempo, especialmente en condiciones operativas que someten al revestimiento a ciclos térmicos, tensión mecánica o exposición química. Esta inestabilidad puede hacer que el revestimiento pierda su eficacia, haciendo necesarias costosas reparaciones o sustituciones.

Para mitigar estos problemas, es crucial controlar cuidadosamente los parámetros de deposición, como la potencia del haz de electrones, la posición de la fuente de evaporación y la velocidad de deposición global. Los sistemas avanzados de control y retroalimentación pueden ayudar a mantener un grosor constante de la película y minimizar la acumulación de tensiones. Además, pueden emplearse tratamientos posteriores a la deposición, como técnicas de recocido o de alivio de tensiones, para reducir las tensiones residuales y mejorar la estabilidad a largo plazo del revestimiento.

En resumen, aunque la evaporación por haz de electrones ofrece numerosas ventajas en términos de calidad de la película y flexibilidad de control, los riesgos inherentes asociados a la tensión de la película deben gestionarse cuidadosamente para garantizar el éxito de la aplicación de esta tecnología en diversas industrias.

Uniformidad limitada de la capa de película

Aunque la evaporación por haz de electrones puede lograr una deposición uniforme de la película en condiciones óptimas, hay varios factores que pueden provocar la falta de uniformidad. La colocación incorrecta de la muestra o el enfoque inadecuado del haz de electrones son los culpables más comunes. Estos problemas pueden dar lugar a variaciones en el grosor de la película sobre el sustrato, lo que puede comprometer el rendimiento y la fiabilidad del material recubierto.

Por ejemplo, si el haz de electrones no está bien alineado, es posible que no caliente uniformemente la fuente de evaporación, lo que puede dar lugar a zonas localizadas de deposición de películas más gruesas o más finas. Del mismo modo, si la muestra no se coloca correctamente dentro de la cámara de evaporación, la distribución del material evaporado puede ser desigual, provocando variaciones en el espesor de la película.

| Posibles causas | Impacto en la uniformidad de la película |

|---|---|

| Haz de electrones desalineado | Zonas gruesas o finas localizadas |

| Posicionamiento incorrecto de la muestra | Distribución irregular del material |

| Condiciones de vacío inadecuadas | Aumento de las impurezas del gas, lo que afecta a la deposición |

| Velocidades de deposición variables | Tensiones y grietas en la capa de la película |

Para resolver estos problemas es necesario prestar una atención meticulosa a los detalles durante la configuración y el funcionamiento del proceso de evaporación por haz de electrones. Las técnicas de alineación avanzadas y los mecanismos de control precisos pueden ayudar a mitigar estos retos, garantizando una capa de película más uniforme. Sin embargo, incluso con estas mejoras, conseguir una uniformidad perfecta sigue siendo una tarea compleja que exige un continuo perfeccionamiento y optimización de los parámetros del proceso.

Zonas afectadas por el calor

Aunque el impacto térmico del proceso de evaporación por haz de electrones suele ser mínimo, algunos sustratos pueden sufrir daños térmicos en determinadas condiciones. Esto es especialmente pertinente en el caso de materiales sensibles a la temperatura, en los que incluso un pequeño aumento de la temperatura puede provocar alteraciones irreversibles en las propiedades del sustrato. El calentamiento localizado de la fuente de evaporación, aunque beneficioso para reducir el estrés térmico general, puede crear zonas afectadas por el calor (HAZ) en el sustrato. Estas zonas pueden variar en tamaño y gravedad, dependiendo de factores como la potencia del haz de electrones, la duración del proceso de evaporación y la conductividad térmica del material del sustrato.

Por ejemplo, en la deposición de películas finas sobre lentes ópticas o dispositivos médicos, donde es crucial mantener la integridad del sustrato, estas HAZ pueden plantear retos importantes. En estos casos, es esencial vigilar y controlar de cerca las condiciones térmicas para evitar cualquier daño potencial. Técnicas como el ajuste de la velocidad de deposición, el uso de mecanismos de refrigeración o el empleo de métodos de recubrimiento alternativos pueden ser necesarias para mitigar los riesgos asociados al estrés térmico.

Además, la posibilidad de que se produzcan daños térmicos subraya la importancia de los procesos exhaustivos de pretratamiento y postratamiento. Una limpieza y un acondicionamiento adecuados del sustrato antes del recubrimiento pueden mejorar su resistencia térmica, mientras que los procesos de postratamiento pueden ayudar a identificar y resolver cualquier anomalía térmica que pueda haberse producido durante el proceso de evaporación. Este doble enfoque garantiza que el producto final no sólo cumpla los requisitos funcionales deseados, sino que también conserve su integridad estructural y mecánica.

Debe funcionar en alto vacío

El funcionamiento en alto vacío es un requisito crítico para la evaporación por haz de electrones, que requiere un diseño y un funcionamiento meticulosos del equipo. El proceso exige un entorno de vacío ultraelevado, que suele implicar sistemas a medida fabricados en acero inoxidable con bridas de vacío con juntas metálicas. Estos sistemas suelen hornearse, preferiblemente al vacío, para elevar temporalmente la presión de vapor de los materiales desgasificados y facilitar su eliminación. Este proceso de cocción puede complementarse con la desgasificación a temperatura ambiente, aunque a costa de prolongar los plazos.

Una vez evacuada la mayor parte de los materiales desgasificados, el sistema se enfría para minimizar la desgasificación residual durante el funcionamiento real. En algunos casos, los sistemas se enfrían por debajo de la temperatura ambiente utilizando nitrógeno líquido para suprimir aún más la desgasificación y, al mismo tiempo, criobombear el sistema. Este enfoque multifacético subraya la complejidad y precisión necesarias para mantener las condiciones de alto vacío esenciales para la evaporación por haz de electrones.

Estrictos requisitos de pretratamiento

La superficie del sustrato debe someterse a rigurosos procesos de pretratamiento para garantizar una adhesión y calidad óptimas de la capa de película. Este pretratamiento implica varios pasos críticos, como la limpieza, el desengrasado y el grabado, que en conjunto tienen como objetivo eliminar cualquier contaminante y preparar la superficie para una deposición óptima de la película.

-

Limpieza y desengrasado: Primero se limpia el sustrato para eliminar cualquier contaminante orgánico, aceite o residuo que pueda comprometer la adhesión de la película. Esto se consigue normalmente mediante limpieza ultrasónica o baños de disolvente, garantizando una superficie prístina.

-

Grabado: Tras la limpieza, el sustrato puede someterse a un grabado para mejorar la rugosidad de la superficie y crear una superficie más reactiva. Este paso puede implicar el grabado químico o el grabado por haz de iones, que no sólo limpia la superficie sino que también la hace microscópicamente rugosa, favoreciendo un mejor enclavamiento mecánico con la película.

-

Activación de la superficie: En algunos casos, la superficie del sustrato se activa para mejorar su reactividad química. Esto puede implicar técnicas como el tratamiento con plasma, que introduce especies reactivas que mejoran la unión entre el sustrato y el material de la película.

Estos pasos de pretratamiento son cruciales porque incluso los contaminantes o imperfecciones más pequeños pueden provocar una adhesión débil de la película, vacíos o falta de uniformidad, lo que afecta significativamente a la calidad y el rendimiento generales del producto recubierto. Por lo tanto, el estricto cumplimiento de estos requisitos de pretratamiento no es negociable en el proceso de revestimiento por evaporación de haz de electrones.

Aplicaciones del revestimiento por evaporación de haz de electrones

Recubrimientos ópticos

Los revestimientos ópticos se aplican meticulosamente a diversos componentes ópticos, como lentes, vidrio y espejos, para mejorar su rendimiento en una amplia gama de aplicaciones. Estos revestimientos sirven para múltiples propósitos, principalmente mejorar las propiedades ópticas de los materiales a los que se aplican. Por ejemplo, pueden aumentar significativamente la reflectividad de los espejos, permitiendo una reflexión más eficaz de la luz. Del mismo modo, pueden mejorar la transmitancia de las lentes, garantizando que pase más luz sin pérdidas significativas.

Una de las funciones críticas de los revestimientos ópticos es su capacidad para reducir la reflexión, una propiedad conocida como revestimiento antirreflectante. Esto es especialmente útil en aplicaciones en las que minimizar la pérdida de luz es crucial, como en instrumentos ópticos de alta precisión o paneles solares. Los revestimientos antirreflectantes minimizan la interferencia de las ondas de luz, reduciendo así la cantidad de luz que se refleja fuera de la superficie.

Además de su uso en componentes ópticos estándar, los revestimientos ópticos también forman parte integral de tecnologías avanzadas como los dispositivos ópticos de almacenamiento de datos. En este caso, actúan como capas protectoras, protegiendo los componentes sensibles de factores ambientales que podrían causar degradación o pérdida de datos. Por ejemplo, en las fibras ópticas, los revestimientos se aplican para mejorar el índice de refracción y el coeficiente de absorción, garantizando que la transmisión de datos siga siendo eficaz y sin errores a largas distancias.

Los revestimientos de alta reflexión son otra aplicación fundamental, sobre todo en óptica láser. Estos revestimientos se consiguen depositando finas películas de materiales altamente reflectantes, como metales, sobre la superficie del componente óptico. Este proceso es esencial para crear espejos de alta reflectividad, necesarios para el funcionamiento eficaz de los sistemas láser.

Los revestimientos reflectantes de infrarrojos se utilizan en aplicaciones especializadas, como las lámparas de filamento, para aumentar la intensidad del flujo luminoso. Al reflejar la luz infrarroja hacia el filamento, estos revestimientos ayudan a mantener una temperatura más alta, mejorando así la eficacia general de la lámpara.

En general, los revestimientos ópticos desempeñan un papel fundamental en una amplia gama de industrias, desde la electrónica de consumo hasta la aeroespacial, al mejorar significativamente el rendimiento y la durabilidad de los componentes ópticos.

Dispositivos electrónicos

En la industria de los semiconductores, la evaporación por haz de electrones es un proceso crítico para la preparación de capas metálicas y aislantes, que son componentes esenciales para una amplia gama de dispositivos electrónicos. Esta tecnología es especialmente ventajosa para crear películas de alta calidad que forman parte integral del rendimiento de los circuitos integrados (CI), los dispositivos optoelectrónicos y los sensores.

Por ejemplo, en la fabricación de circuitos integrados, el control preciso del grosor y la uniformidad de la película que ofrece la evaporación por haz de electrones garantiza que las capas resultantes cumplan los estrictos requisitos de conductividad y aislamiento. Esta precisión es igualmente vital en la producción de dispositivos optoelectrónicos, donde la calidad de las capas depositadas repercute directamente en la eficacia y fiabilidad de los procesos de emisión y detección de luz.

Además, los sensores, que forman parte integral de diversas aplicaciones que van desde la vigilancia del medio ambiente hasta el diagnóstico médico, se benefician de la alta pureza y las velocidades de deposición controladas que proporciona la evaporación por haz de electrones. La capacidad de depositar películas finas de materiales como óxidos y nitruros con un impacto térmico mínimo sobre el sustrato hace que esta técnica sea especialmente adecuada para las delicadas y complejas estructuras de los sensores modernos.

En resumen, la aplicación de la evaporación por haz de electrones en la industria de los semiconductores es fundamental para avanzar en el rendimiento y la fiabilidad de los dispositivos electrónicos, garantizando que las capas metálicas y aislantes formadas sean de la máxima calidad y precisión.

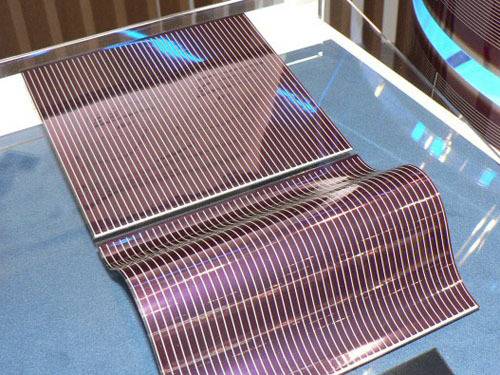

Células solares de capa fina

En la industria fotovoltaica, la evaporación por haz de electrones desempeña un papel fundamental en la deposición de películas finas, como las de arseniuro de indio y galio (InGaAs), que son esenciales para mejorar la eficiencia de las células solares. Este proceso es especialmente importante en el contexto de las energías renovables, donde la necesidad de métodos de producción de energía sostenibles y eficientes es primordial.

Las células solares de película delgada, que se basan en capas de películas finas de silicio depositadas sobre sustratos como vidrio o metal, han surgido como una alternativa flexible y rentable a las tradicionales células de silicio cristalino. Estas células no sólo son más ligeras, sino también más adaptables a diversas aplicaciones, incluido el acristalamiento fotovoltaico. El uso de silicio amorfo, una forma no cristalina del silicio, reduce aún más los costes de producción y escala la fabricación de paneles de película fina.

El papel de la evaporación por haz de electrones en este proceso es fundamental. Permite controlar con precisión el grosor y la uniformidad de la película, que son factores críticos para determinar la eficiencia y el rendimiento globales de las células solares. Al aprovechar la alta energía del haz de electrones, esta técnica garantiza que las películas depositadas tengan una alta densidad y uniformidad, maximizando así la capacidad de la célula solar para convertir la luz solar en electricidad.

Además, la adaptabilidad de la evaporación por haz de electrones a una amplia gama de materiales, incluidos metales, aleaciones, óxidos y nitruros, la convierte en una herramienta versátil en la industria fotovoltaica. Esta flexibilidad permite el desarrollo de tecnologías avanzadas de células solares que pueden satisfacer las demandas cambiantes del sector de las energías renovables.

Tratamiento de superficies

El revestimiento por evaporación de haz de electrones se emplea ampliamente en el tratamiento de superficies de diversos materiales, como metales, plásticos y cerámicas. Este proceso mejora significativamente la durabilidad y el rendimiento de estos materiales al conferirles propiedades superiores como una mayor resistencia a la corrosión, una mayor dureza y una mejor resistencia a la abrasión. Estas mejoras son cruciales para prolongar la vida útil de los productos en múltiples industrias.

Por ejemplo, en el sector de la automoción, los revestimientos aplicados mediante evaporación por haz de electrones pueden proteger componentes críticos de las duras condiciones ambientales a las que se enfrentan, reduciendo así los costes de mantenimiento y los tiempos de inactividad. Del mismo modo, en la industria aeroespacial, donde los materiales están sometidos a temperaturas y presiones extremas, estos revestimientos garantizan la longevidad y fiabilidad de piezas cruciales.

Además, en los dispositivos médicos, el tratamiento superficial que proporciona la evaporación por haz de electrones puede mejorar la biocompatibilidad y las propiedades antimicrobianas, haciendo que estos dispositivos sean más seguros y eficaces. Esta aplicación es especialmente importante en implantes ortopédicos e instrumentos quirúrgicos, donde la durabilidad y la seguridad son primordiales.

En resumen, las capacidades de tratamiento de superficies del revestimiento por evaporación de haces de electrones no sólo prolongan la vida operativa de los materiales, sino que también mejoran su rendimiento en diversos entornos exigentes, lo que la convierte en una tecnología indispensable en la fabricación moderna.

Recubrimientos duros

Los revestimientos duros, aplicados a herramientas, moldes y piezas mecánicas, sirven como capa crítica que mejora significativamente su resistencia al desgaste y al calor. Esta aplicación es especialmente beneficiosa en industrias en las que estos componentes están sometidos a condiciones extremas, como el mecanizado a alta velocidad o entornos de altas temperaturas. Al proporcionar una barrera protectora, los revestimientos duros ayudan a prolongar la vida operativa de estas herramientas y piezas esenciales, reduciendo así los costes de mantenimiento y los tiempos de inactividad.

La eficacia de los revestimientos duros puede atribuirse a su capacidad para formar una capa densa y uniforme que se adhiere fuertemente al sustrato. Esto se consigue a menudo mediante procesos como la evaporación por haz de electrones, que permite un control preciso del grosor y la composición del revestimiento. La alta energía del haz de electrones garantiza que el material de revestimiento se distribuya uniformemente, lo que da como resultado una película con excelentes propiedades mecánicas.

Además, los revestimientos duros pueden adaptarse a requisitos específicos ajustando los parámetros de deposición. Por ejemplo, se pueden utilizar diferentes materiales para conseguir distintos grados de dureza, conductividad térmica y estabilidad química. Esta adaptabilidad hace de los revestimientos duros una solución versátil para una amplia gama de aplicaciones, desde maquinaria industrial hasta bienes de consumo.

En resumen, los revestimientos duros no sólo protegen las herramientas y las piezas mecánicas del desgaste y el calor, sino que también contribuyen a su rendimiento general y longevidad, lo que los convierte en una tecnología indispensable en la fabricación y la ingeniería modernas.

Dispositivos de visualización optoelectrónicos

La evaporación por haz de electrones desempeña un papel crucial en la fabricación de dispositivos de visualización optoelectrónicos, especialmente en la creación de pantallas de diodos orgánicos emisores de luz (OLED). El proceso implica la deposición de electrodos y diversas capas funcionales, que son esenciales para el funcionamiento y el rendimiento de estas pantallas.

Electrodos

En las pantallas OLED, los electrodos sirven de interfaz entre los componentes eléctricos y las capas orgánicas. La evaporación por haz de electrones se utiliza para depositar materiales como el óxido de indio y estaño (ITO) y el aluminio, conocidos por su excelente conductividad y transparencia. El control preciso del proceso de deposición garantiza que los electrodos sean uniformemente finos, lo que es vital para mantener el brillo y la claridad de la pantalla.

Capas funcionales

Además de los electrodos, la evaporación por haz de electrones se emplea para crear una serie de capas funcionales que mejoran el rendimiento de las pantallas OLED. Entre ellas se incluyen

-

Capas emisivas: Estas capas son responsables de la emisión de luz cuando una corriente eléctrica pasa a través de ellas. Se suelen utilizar materiales como pequeñas moléculas orgánicas y polímeros, y su deposición uniforme es fundamental para lograr una emisión de luz uniforme.

-

Capas de transporte de agujeros (HTL) y capas de transporte de electrones (ETL): Estas capas facilitan el movimiento de los portadores de carga (huecos y electrones) dentro de la estructura OLED. El control preciso del grosor y la uniformidad de las capas garantiza un transporte de carga eficaz, esencial para la eficacia y la vida útil de la pantalla.

-

Capas de encapsulación: Para proteger los materiales orgánicos sensibles de factores ambientales como la humedad y el oxígeno, se depositan capas de encapsulación mediante evaporación por haz de electrones. Estas capas suelen estar hechas de materiales como nitruro de silicio (SiNx) y dióxido de silicio (SiO2), que proporcionan una barrera contra los contaminantes externos.

La capacidad de controlar con precisión los parámetros de deposición, como la potencia del haz de electrones y la velocidad de deposición, permite crear capas uniformes de alta calidad que son esenciales para el rendimiento óptimo de los dispositivos de visualización optoelectrónica. Esto hace de la evaporación por haz de electrones una técnica indispensable en la fabricación de tecnologías avanzadas de visualización.

Dispositivos médicos

El recubrimiento por evaporación de haz de electrones desempeña un papel fundamental en la mejora de la funcionalidad y la seguridad de los dispositivos médicos. Mediante la aplicación de películas funcionales específicas, esta tecnología mejora significativamente la biocompatibilidad de los implantes e instrumentos médicos, garantizando que interactúen favorablemente con los tejidos humanos sin causar reacciones adversas.

Además, las propiedades antimicrobianas que confieren estos recubrimientos ayudan a reducir el riesgo de infecciones, sobre todo en dispositivos que están en contacto directo con fluidos o tejidos corporales. Esto es especialmente crucial en el contexto de implantes como endoprótesis y prótesis, donde la infección puede provocar complicaciones graves.

Además de las características de biocompatibilidad y antimicrobianas, estos revestimientos también favorecen la regeneración de los tejidos. Por ejemplo, en los implantes ortopédicos, los revestimientos pueden facilitar el crecimiento y la integración del hueso, acelerando el proceso de cicatrización. Esta doble ventaja de mejorar la funcionalidad del dispositivo y favorecer la recuperación del paciente subraya la importancia del revestimiento por evaporación de haces de electrones en la industria de los dispositivos médicos.

Tecnología de sensores

La aplicación de la evaporación por haz de electrones en la tecnología de sensores es fundamental para la preparación de capas sensibles y electrodos. Esta técnica es especialmente ventajosa en los sensores de gas, donde la necesidad de alta sensibilidad y precisión es primordial. El entorno de alto vacío de la evaporación por haz de electrones garantiza que las capas sensibles estén libres de contaminantes, lo que mejora el rendimiento del sensor.

Una de las principales ventajas de la evaporación por haz de electrones en la tecnología de sensores es el control preciso del grosor y la uniformidad de la película. Esta precisión es crucial para el rendimiento de los sensores, ya que incluso pequeñas variaciones pueden afectar significativamente a su sensibilidad y tiempo de respuesta. Ajustando parámetros como la potencia del haz de electrones y la velocidad de deposición, los ingenieros pueden adaptar las características de la película a los requisitos específicos del sensor.

Además, la adaptabilidad de la evaporación por haz de electrones permite la deposición de una amplia gama de materiales, incluidos metales, aleaciones y compuestos, que son esenciales para crear diversos tipos de sensores. Por ejemplo, en los sensores de gas, la capacidad de depositar óxidos y nitruros con gran pureza y uniformidad es fundamental para detectar con precisión diversos gases.

Además de los sensores de gas, la evaporación por haz de electrones también se emplea en otros tipos de sensores, como los utilizados en el diagnóstico médico y la vigilancia medioambiental. La capacidad del proceso para minimizar el impacto térmico sobre el sustrato lo hace adecuado para el recubrimiento de materiales sensibles a la temperatura, garantizando la conservación de la integridad y funcionalidad del sensor.

| Aplicación | Material depositado | Beneficio clave |

|---|---|---|

| Sensores de gas | Óxidos, nitruros | Alta pureza, uniformidad |

| Sensores médicos | Metales, aleaciones | Impacto térmico minimizado |

| Sensores medioambientales | Compuestos | Amplia adaptabilidad de materiales |

En general, la evaporación por haz de electrones destaca como método versátil y fiable para la fabricación de capas sensibles y electrodos en diversas tecnologías de sensores, contribuyendo a avances en campos que van desde la vigilancia medioambiental al diagnóstico médico.

Envasado de circuitos integrados

El empaquetado de circuitos integrados (CI) es un proceso crítico que implica la deposición de capas metálicas para garantizar unas propiedades eléctricas y una fiabilidad óptimas. Este paso es esencial para proteger los delicados materiales semiconductores y garantizar que el producto final funcione según lo previsto en diversos entornos.

Una de las técnicas clave empleadas en este proceso es el recubrimiento por evaporación de haz de electrones. Este método permite la deposición precisa de capas metálicas, que son cruciales para las interconexiones y las capas protectoras dentro del encapsulado del circuito integrado. La gran pureza de los materiales utilizados en este proceso, conseguida gracias al entorno de alto vacío, garantiza que las capas depositadas estén libres de contaminantes que puedan afectar al rendimiento eléctrico del CI.

La calidad de la película producida mediante evaporación por haz de electrones suele ser de alta densidad y uniformidad, lo que es vital para mantener unas propiedades eléctricas constantes en todo el circuito integrado. Esta uniformidad se consigue controlando cuidadosamente parámetros como la potencia del haz de electrones, la posición de la fuente de evaporación y la velocidad de deposición. Estos ajustes permiten crear capas estructuralmente sólidas y eléctricamente eficientes.

Además, la adaptabilidad de la evaporación por haz de electrones la hace adecuada para una amplia gama de materiales, incluidos metales, aleaciones, óxidos y nitruros. Esta versatilidad es especialmente importante en el contexto de los embalajes de circuitos integrados, en los que pueden requerirse diferentes materiales para varias capas funcionales dentro del embalaje.

En resumen, la evaporación por haz de electrones desempeña un papel fundamental en el encapsulado de circuitos integrados, ya que proporciona un método para depositar capas metálicas de alta calidad que garantizan tanto el rendimiento eléctrico como la fiabilidad. La precisión y adaptabilidad de esta técnica la convierten en una parte indispensable del proceso de fabricación de circuitos integrados.

Recubrimientos de alto rendimiento

En los sectores de fabricación de alta gama, como el aeroespacial y la automoción, la demanda de un rendimiento y una durabilidad superiores en los componentes es primordial. El revestimiento por evaporación de haz de electrones destaca como una tecnología crítica para cumplir estas exigentes normas. Este método permite depositar revestimientos de gran pureza, densidad y uniformidad sobre diversos materiales, mejorando significativamente su resistencia al desgaste, la corrosión y la degradación térmica.

Por ejemplo, en la industria aeroespacial, donde los componentes están expuestos a condiciones extremas, como altas temperaturas y entornos corrosivos, el uso de revestimientos por evaporación de haz de electrones puede proporcionar la protección necesaria. Estos revestimientos suelen incluir materiales como el nitruro de titanio (TiN) o el nitruro de cromo (CrN), que ofrecen una dureza y una estabilidad térmica excepcionales. Del mismo modo, en el sector de la automoción, los revestimientos aplicados mediante esta técnica pueden mejorar la longevidad de piezas críticas, como los componentes del motor y los sistemas de frenado, al reducir la fricción y el desgaste.

La adaptabilidad de la evaporación por haz de electrones a una amplia gama de materiales, como metales, aleaciones, óxidos y nitruros, la convierte en una solución versátil para estas industrias. Además, el control preciso del espesor y la estructura de las películas depositadas garantiza que los revestimientos se adapten para satisfacer requisitos de rendimiento específicos. Este nivel de personalización es esencial en aplicaciones de alto rendimiento, en las que incluso pequeñas imperfecciones pueden provocar fallos de funcionamiento importantes.

En resumen, los revestimientos por evaporación de haces de electrones desempeñan un papel fundamental en la mejora del rendimiento y la durabilidad de los componentes de las industrias aeroespacial y automovilística, lo que los hace indispensables en la búsqueda de la excelencia tecnológica y la fiabilidad.

Productos relacionados

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

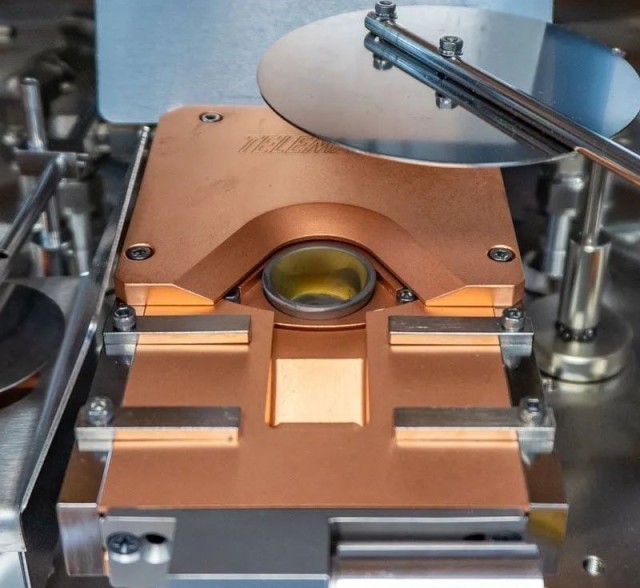

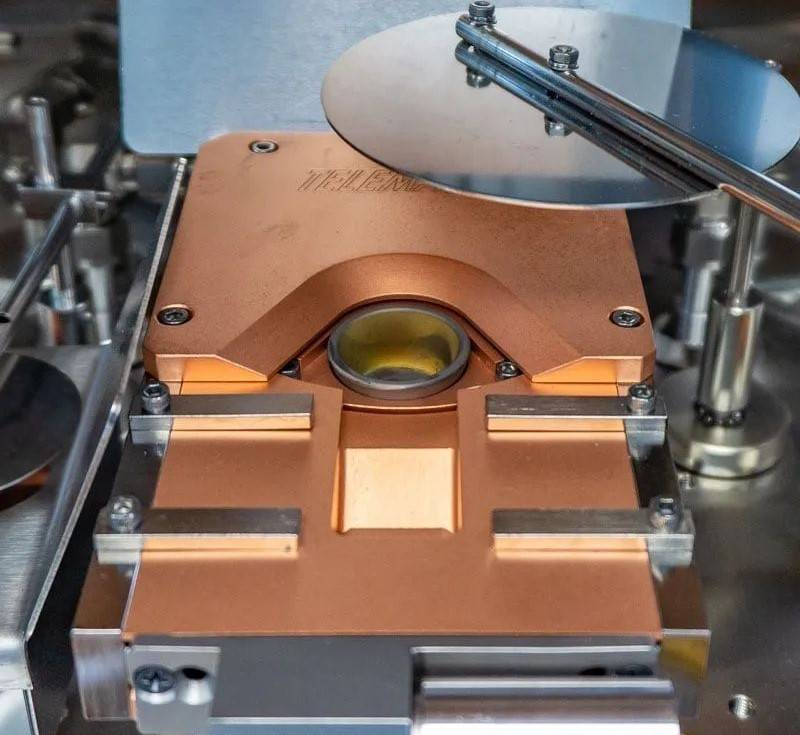

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

Artículos relacionados

- Explorando los beneficios de usar tungsteno para calentar hornos

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Selección de materiales de revestimiento al vacío: Factores clave y consideraciones

- Retos en el desarrollo y la aplicación del tántalo en los equipos de deposición al vacío

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío