Fundamentos de la deposición de películas

Bombardeo iónico

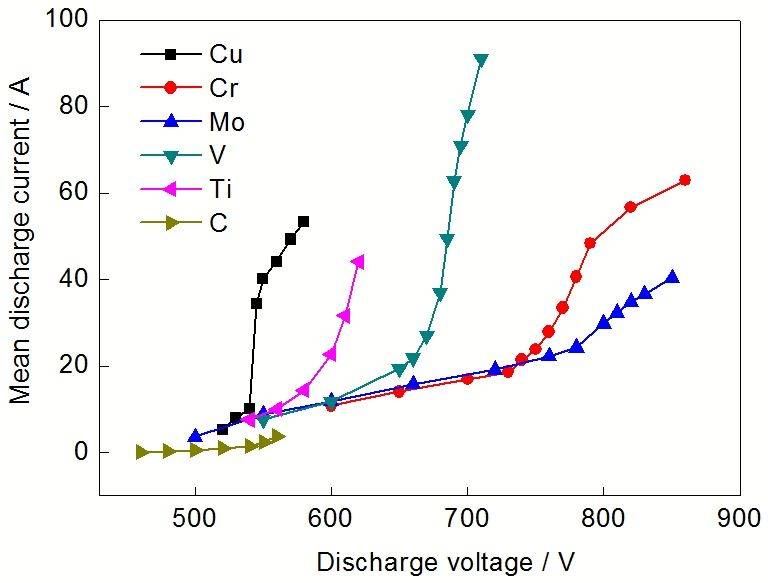

En el contexto del sputtering magnetrónico, el proceso de bombardeo iónico desempeña un papel fundamental en la generación de películas finas. Los iones energéticos, generados dentro del plasma, se aceleran hacia el material objetivo. Este bombardeo no es un mero impacto físico, sino una compleja interacción en la que la energía cinética de los iones se transfiere a los átomos del blanco. Como resultado, los átomos de la superficie del blanco son expulsados, fenómeno conocido como sputtering.

La intensidad del bombardeo iónico depende directamente de varios factores, como la potencia aplicada al magnetrón, la configuración del campo magnético y la presión del gas de trabajo. Una mayor potencia de pulverización iónica suele aumentar la energía de los iones, incrementando la velocidad a la que se pulverizan los átomos del blanco. Sin embargo, este aumento de potencia debe equilibrarse para evitar un calentamiento excesivo del sustrato, lo que podría tener efectos perjudiciales en la integridad estructural de la película.

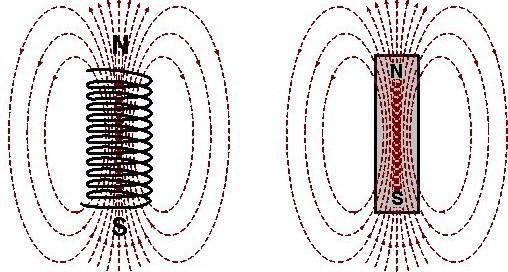

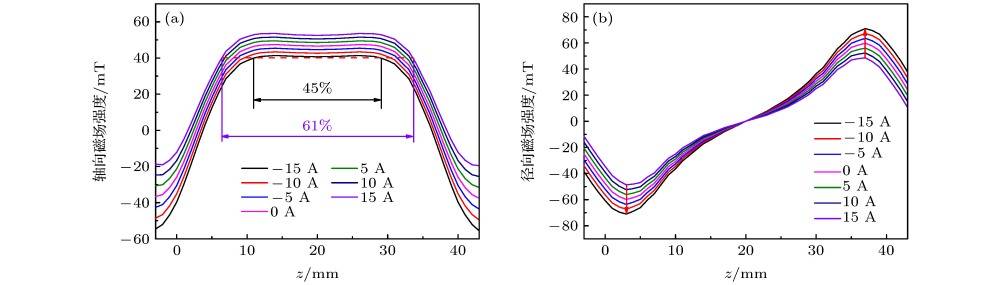

La configuración del campo magnético, en particular, es crucial, ya que guía los iones de plasma hacia el objetivo, creando un patrón de erosión localizado. Los campos magnéticos no uniformes pueden dar lugar a una pulverización catódica desigual, lo que provoca variaciones en el grosor y la calidad de la película depositada. Por lo tanto, la optimización de la configuración del campo magnético es esencial para garantizar un bombardeo de iones uniforme y, en consecuencia, una deposición uniforme de la película.

Además, la elección del gas de trabajo y su presión afectan significativamente al comportamiento del plasma y a la eficacia del bombardeo iónico. Por ejemplo, presiones de gas más altas pueden dar lugar a un plasma más difuso, reduciendo la precisión de la orientación de los iones y causando potencialmente inestabilidad en el proceso de deposición. Por el contrario, presiones más bajas pueden mejorar la focalización del bombardeo iónico, pero pueden requerir ajustes en otros parámetros para mantener las condiciones óptimas de sputtering.

En resumen, el bombardeo iónico es un proceso dinámico e intrincado que requiere un control cuidadoso de múltiples variables para lograr la uniformidad deseada en la deposición de películas finas. Cada parámetro -desde la potencia de pulverización catódica hasta la configuración del campo magnético y la presión del gas- interactúa de forma compleja, por lo que es necesario un enfoque holístico para su optimización.

Migración atómica

En el proceso de pulverización catódica por magnetrón, los átomos pulverizados no se depositan inmediatamente sobre el sustrato, sino que experimentan un complejo proceso de migración dentro de la cámara de vacío. En esta migración influyen varios factores, como el entorno de baja presión, la energía cinética impartida por el proceso de sputtering y la presencia de gases residuales.

El entorno de vacío, normalmente mantenido a presiones que oscilan entre 10^-3 y 10^-6 Torr, permite que los átomos recorran distancias relativamente largas sin colisiones significativas, lo que posibilita una distribución más uniforme sobre la superficie del sustrato. La energía cinética de los átomos pulverizados, que puede oscilar entre unas decenas y cientos de electronvoltios, desempeña un papel crucial en su migración. Los átomos de mayor energía tienden a migrar más lejos y pueden penetrar más profundamente en el sustrato, lo que influye en la adherencia y la integridad estructural de la película.

Los gases residuales presentes en la cámara, como el argón o el oxígeno, pueden interactuar con los átomos que migran, dando lugar potencialmente a la formación de grupos o alterando su trayectoria. Estas interacciones pueden ser tanto beneficiosas como perjudiciales, dependiendo de las propiedades deseadas de la película. Por ejemplo, la presencia de oxígeno puede potenciar la formación de óxidos, que son cruciales para determinadas películas funcionales, pero también puede provocar una deposición no uniforme si no se controla adecuadamente.

El proceso de migración también se ve afectado por la configuración del campo magnético dentro de la cámara de sputtering. El campo magnético, que atrapa electrones y potencia la formación de plasma, puede crear regiones localizadas de mayor y menor densidad de plasma. Esta variación espacial en la densidad del plasma puede influir en la trayectoria y la velocidad de deposición de los átomos pulverizados, contribuyendo a la uniformidad general de la película depositada.

En resumen, la migración de los átomos pulverizados en el vacío es un proceso polifacético en el que influyen la presión del vacío, la energía cinética atómica, las interacciones de los gases residuales y la configuración del campo magnético. Comprender y controlar estos factores es esencial para lograr una deposición uniforme de la película fina en el sputtering magnetrónico.

Formación de la película

A medida que los átomos pulverizados atraviesan la cámara de vacío, se someten a una serie de interacciones complejas antes de depositarse finalmente sobre el sustrato. Este proceso de deposición no es instantáneo, sino que se produce a lo largo de un periodo de tiempo, durante el cual los átomos se acumulan en la superficie del sustrato. La capa inicial de átomos se adhiere al sustrato, formando una capa de nucleación que sirve de base para las capas atómicas posteriores.

La formación de una película fina es un proceso dinámico en el que influyen varios factores, como la energía de los átomos depositados, la temperatura del sustrato y la presencia de impurezas. Los átomos con mayor energía cinética tienen más probabilidades de migrar por la superficie del sustrato, lo que da lugar a una distribución más uniforme. Por el contrario, los átomos de menor energía tienden a asentarse donde caen inicialmente, lo que puede provocar variaciones localizadas del espesor.

La temperatura del sustrato desempeña un papel fundamental en la formación de la película. Las temperaturas elevadas pueden mejorar la movilidad atómica, favoreciendo la formación de una película más uniforme al permitir que los átomos se difundan a mayores distancias. Sin embargo, las temperaturas excesivamente altas también pueden provocar efectos no deseados, como la deformación del sustrato o la formación de huecos dentro de la película.

La presencia de impurezas, ya sean de la superficie del sustrato o del entorno de deposición, puede afectar significativamente a la calidad de la película. Las impurezas pueden actuar como lugares de nucleación, dando lugar a la formación de defectos como agujeros de alfiler o bordes de grano. Estos defectos pueden comprometer la integridad estructural y las propiedades funcionales de la película.

En resumen, la formación de una película delgada mediante pulverización catódica por magnetrón es un proceso polifacético que implica la acumulación de átomos en el sustrato, en el que influyen factores como la energía atómica, la temperatura del sustrato y los niveles de impurezas. Comprender y controlar estos factores es crucial para lograr una deposición de película fina uniforme y de alta calidad.

Factores que afectan a la uniformidad

Parámetros del equipo

La uniformidad de la deposición de la película fina en el sputtering magnetrónico está influida significativamente por varios parámetros críticos del equipo. Estos parámetros incluyentamaño y forma del blancoladistancia entre el blanco y el sustratoy larotación y oscilación de la diana. Cada uno de estos factores desempeña un papel único en la determinación de la consistencia y la calidad de la película depositada.

Tamaño y forma del blanco

El tamaño y la forma del material del cátodo son elementos fundamentales en el proceso de sputtering. Un cátodo más grande puede adaptarse a una gama más amplia de tamaños de sustrato, pero también requiere un control más preciso para garantizar un sputtering uniforme. La forma del blanco, ya sea plano o cilíndrico, puede afectar a la distribución de los átomos pulverizados. Por ejemplo, un blanco plano suele dar lugar a una distribución más uniforme que uno cilíndrico, lo que puede requerir mecanismos adicionales para lograr una uniformidad similar.

Distancia entre el blanco y el sustrato

La distancia entre la diana y el sustrato es otro parámetro crucial. Esta distancia influye directamente en la longitud del camino que recorren los átomos pulverizados desde el blanco hasta el sustrato. Una distancia más corta puede dar lugar a una mayor tasa de deposición, pero también puede provocar una distribución desigual debido a los efectos de sombra. Por el contrario, una distancia mayor puede mejorar la uniformidad pero reducir la velocidad de deposición. Por lo tanto, la distancia óptima debe calibrarse cuidadosamente para equilibrar estos factores contrapuestos.

Rotación y oscilación del blanco

Para mejorar aún más la uniformidad, el blanco puede rotarse u oscilarse durante el proceso de sputtering. La rotación garantiza que toda la superficie del cátodo se utilice de manera uniforme, evitando el agotamiento localizado y prolongando la vida útil del cátodo. La oscilación, por su parte, puede ayudar a distribuir los átomos pulverizados de manera más uniforme por el sustrato, sobre todo en los casos en que el cátodo no es perfectamente plano. Estos movimientos mecánicos son esenciales para conseguir un espesor uniforme de la película en todo el sustrato, especialmente en sustratos grandes o de forma irregular.

En resumen, la optimización de estos parámetros del equipo es vital para conseguir películas finas uniformes y de alta calidad mediante el sputtering por magnetrón. Cada parámetro debe considerarse y ajustarse cuidadosamente para garantizar los mejores resultados posibles en términos de uniformidad y calidad de la película.

Potencia de sputtering

La potencia del sputtering es un parámetro crítico en el proceso de sputtering por magnetrón, que influye directamente en la intensidad del bombardeo iónico sobre el material objetivo. La potencia aplicada al sistema de sputtering acelera los iones dentro del plasma, que luego chocan con la superficie del blanco. A medida que aumenta la energía de estos iones, penetran más profundamente en la estructura atómica del material objetivo, provocando la expulsión de más átomos de la superficie.

Una mayor potencia de pulverización catódica no sólo aumenta la velocidad de deposición, sino que también plantea posibles problemas. Por ejemplo, un nivel de potencia elevado puede provocar un aumento de la temperatura del sustrato, lo que puede afectar a la integridad estructural y a la adherencia de la película depositada. El equilibrio entre lograr una tasa de deposición elevada y mantener unas condiciones óptimas del sustrato es crucial para la formación uniforme de la película.

| Nivel de potencia de sputtering | Efecto en el proceso |

|---|---|

| Baja potencia | Menor intensidad de bombardeo iónico, menor velocidad de deposición. |

| Potencia moderada | Bombardeo iónico equilibrado, velocidad de deposición óptima, temperaturas del sustrato manejables. |

| Potencia alta | Mayor bombardeo iónico, mayor velocidad de deposición, posibles problemas de temperatura del sustrato. |

En resumen, aunque una mayor potencia de sputtering puede aumentar significativamente la velocidad de deposición, requiere un control cuidadoso para evitar efectos adversos sobre el sustrato y la uniformidad general de la película depositada.

Presión del gas

La presión del gas desempeña un papel fundamental en la formación y estabilidad del plasma durante el sputtering por magnetrón. La presión dentro de la cámara influye directamente en la densidad y distribución del plasma, lo que a su vez afecta a la uniformidad de la deposición de la película fina.

A presiones óptimas, el plasma es lo suficientemente denso como para sostener una alta tasa de bombardeo iónico, asegurando un sputtering eficiente del material objetivo. Sin embargo, si la presión es demasiado alta, puede provocar varios efectos indeseables. Por ejemplo, una presión elevada puede hacer que el plasma se vuelva inestable, provocando trayectorias de iones erráticas y velocidades de pulverización desiguales. Esta inestabilidad puede manifestarse en forma de fluctuaciones en la velocidad de deposición y en el espesor a lo largo del sustrato, dando lugar a una formación de película no uniforme.

Además, una presión de gas excesiva también puede aumentar la probabilidad de colisiones entre los átomos pulverizados y las moléculas de gas, reduciendo el camino libre medio de las partículas pulverizadas. Esta reducción del camino libre medio puede dificultar la migración de los átomos al sustrato, haciendo que se depositen de forma menos controlada. En consecuencia, la estructura y las propiedades de la película pueden verse comprometidas, con problemas potenciales como el aumento de la porosidad o la reducción de la adherencia.

Para mantener unas condiciones óptimas, es fundamental controlar cuidadosamente la presión del gas durante el proceso de sputtering. Esto implica seleccionar el tipo de gas y el caudal adecuados, así como aplicar mecanismos precisos de control de la presión. De este modo, se puede garantizar que el plasma permanezca estable y que los átomos pulverizados se depositen de manera uniforme sobre el sustrato, dando lugar a películas finas de alta calidad.

Configuración del campo magnético

La configuración del campo magnético desempeña un papel fundamental en la determinación de las propiedades del plasma, que a su vez influye significativamente en la uniformidad del proceso de sputtering.Los campos magnéticos no uniformes pueden dar lugar a velocidades de sputtering desiguales, con las consiguientes variaciones en el espesor y la calidad de la película depositada. Este fenómeno puede atribuirse a varios factores:

-

Variación de la intensidad del campo magnético: En las regiones donde el campo magnético es más intenso, la densidad del plasma tiende a ser mayor. Esta mayor densidad de plasma mejora el bombardeo de iones en esas zonas, lo que conduce a mayores velocidades de sputtering y, en consecuencia, a una deposición de película más gruesa. Por el contrario, las regiones de campo magnético más débil experimentan densidades de plasma más bajas y tasas de sputtering reducidas, lo que resulta en una deposición de película más delgada.

-

Confinamiento del plasma: La configuración del campo magnético también afecta al confinamiento del plasma. Un campo magnético bien diseñado puede confinar el plasma más eficazmente, asegurando que los iones se dirijan hacia el blanco de una manera más controlada. Sin embargo, los campos magnéticos no uniformes pueden hacer que el plasma escape o se desvíe, lo que provoca un bombardeo de iones ineficaz y una deposición desigual de la película.

-

Patrones de erosión del blanco: La distribución del campo magnético a través de la superficie del blanco determina los patrones de erosión. En los casos en que el campo magnético no es uniforme, el material del blanco se erosiona de forma desigual, experimentando ciertas zonas una erosión más intensa que otras. Esta erosión desigual se traduce directamente en variaciones de la velocidad de deposición en el sustrato.

Para mitigar estos problemas, es fundamental diseñar y optimizar la configuración del campo magnético. Esto puede lograrse mediante:

| Estrategia de optimización | Descripción |

|---|---|

| Cartografía del campo | Realización de un mapeo detallado del campo magnético para identificar y rectificar las no uniformidades. |

| Ajuste del campo | Ajuste fino de la intensidad y distribución del campo magnético para lograr un entorno de plasma más uniforme. |

| Diseño avanzado de imanes | Utilización de diseños de imanes sofisticados, como las matrices Halbach, para crear campos magnéticos más uniformes y controlables. |

Al modificar la configuración del campo magnético, es posible aumentar la uniformidad del proceso de sputtering, mejorando así la calidad y consistencia de las películas finas depositadas.

Propiedades del sustrato

La forma, el tamaño y la conductividad térmica del sustrato desempeñan un papel fundamental a la hora de determinar la uniformidad de la película depositada. Estas propiedades influyen directamente en el modo en que los átomos pulverizados migran y se adhieren a la superficie del sustrato, afectando en última instancia a la consistencia de la película en toda su superficie.

-

Forma y tamaño: La geometría del sustrato puede provocar variaciones en el espesor de la película. Por ejemplo, los sustratos con formas o bordes complejos pueden experimentar tasas de deposición no uniformes debido a la distribución desigual de los átomos pulverizados. Esto es especialmente crítico en aplicaciones que requieren espesores de película precisos, como la microelectrónica.

-

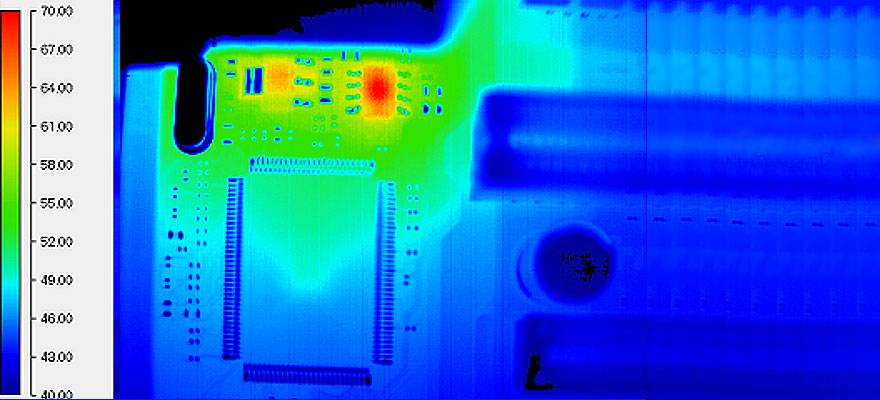

Conductividad térmica: La capacidad del sustrato para conducir el calor afecta a la distribución de la temperatura durante el proceso de deposición. Los sustratos con alta conductividad térmica pueden disipar el calor de forma más uniforme, lo que ayuda a mantener un entorno de deposición estable. Por el contrario, los sustratos con baja conductividad térmica pueden dar lugar a puntos calientes localizados, causando un crecimiento desigual de la película y posibles defectos.

Comprender y optimizar estas propiedades del sustrato es esencial para conseguir películas finas uniformes y de alta calidad en los procesos de sputtering magnetrónico.

Pretratamiento del sustrato

La limpieza y la preparación de la superficie son fundamentales para una deposición atómica eficaz. El sustrato, que sirve de base para la película fina, debe estar libre de contaminantes como aceites, polvo y óxidos. Estas impurezas pueden alterar la uniformidad de la película y provocar defectos y una adherencia deficiente.

La preparación de la superficie implica varios pasos críticos:

- Protocolos de limpieza: Utilización de disolventes, baños ultrasónicos y limpieza por plasma para eliminar los contaminantes orgánicos e inorgánicos.

- Rugosidad de la superficie: Garantizar que la superficie del sustrato no sea ni demasiado lisa ni demasiado rugosa. Una rugosidad óptima mejora el enclavamiento mecánico entre la película y el sustrato.

- Procesos de activación: Técnicas como el grabado con plasma o el bombardeo con haces de iones pueden activar la superficie del sustrato, haciéndola más receptiva a la deposición de la película.

Un sustrato bien preparado no sólo mejora la uniformidad de la película, sino que también mejora la calidad general y el rendimiento de la película depositada.

Velocidad de deposición

Una tasa de deposición rápida puede tener varios efectos perjudiciales en la calidad de la película fina. Uno de los principales problemas es la introducción de tensiones internas en la capa de la película. Estas tensiones pueden deberse a la rápida acumulación de átomos depositados, que no tienen tiempo suficiente para organizarse en una estructura cristalina óptima. Como resultado, la película puede presentar grietas, delaminación u otros defectos estructurales, comprometiendo su integridad y rendimiento.

Además, una velocidad de deposición elevada suele provocar una falta de homogeneidad en la capa de la película. Esta falta de homogeneidad puede manifestarse como variaciones en el grosor, la composición o las propiedades estructurales en diferentes regiones de la película. Estas inconsistencias pueden afectar significativamente a las propiedades eléctricas, ópticas y mecánicas de la película, haciéndola inadecuada para muchas aplicaciones. Por ejemplo, en la fabricación de semiconductores, incluso pequeñas variaciones en el grosor de la película pueden provocar desviaciones sustanciales en el rendimiento del dispositivo.

Para mitigar estos problemas, es crucial controlar la tasa de deposición dentro de un rango óptimo. Esto implica equilibrar la necesidad de una producción eficiente con el requisito de una formación de película de alta calidad. Técnicas como la monitorización en tiempo real y los controles de retroalimentación pueden ayudar a mantener una velocidad de deposición constante, mejorando así la uniformidad de la película y reduciendo las tensiones internas. Además, la selección de los parámetros adecuados del equipo, como la distancia entre el blanco y el sustrato y la configuración del campo magnético, puede mejorar aún más el control del proceso de deposición.

Temperatura y condiciones ambientales

La temperatura del sustrato desempeña un papel fundamental en la estabilidad y uniformidad del proceso de deposición. Lo ideal es mantener el sustrato dentro de un rango de temperatura específico para garantizar la formación óptima de la película. Las desviaciones de este intervalo pueden provocar problemas como el aumento de las tensiones internas, la alteración de las velocidades de migración atómica y la falta de uniformidad en el espesor de la película.

Los factores ambientales, como el funcionamiento de las bombas de vacío y la composición de la mezcla de gases, influyen aún más en el proceso de deposición. Las bombas de vacío deben funcionar eficazmente para mantener un entorno de baja presión constante, que es crucial para la formación de plasma estable y la migración atómica. Cualquier fluctuación en la presión de vacío puede alterar el delicado equilibrio necesario para la deposición uniforme de la película.

La composición del gas es igualmente crítica; el tipo y la concentración de los gases utilizados en el proceso de sputtering pueden afectar significativamente a las propiedades del plasma y a la energía de los iones que bombardean el blanco. Por ejemplo, la presencia de gases reactivos puede modificar la composición química y las propiedades de la película. Por lo tanto, el control preciso de los caudales y tipos de gas es esencial para lograr una deposición de la película consistente y de alta calidad.

En resumen, mantener una temperatura óptima del sustrato y garantizar unas condiciones ambientales estables, incluida la presión de vacío y la composición del gas, son indispensables para lograr una deposición de película fina uniforme y de alta calidad en el sputtering por magnetrón.

Soluciones y métodos de optimización

Optimización de los parámetros del equipo

La optimización de los parámetros del equipo es un paso fundamental para mejorar la uniformidad de las películas finas depositadas mediante sputtering por magnetrón. Este proceso implica el ajuste fino de diversas variables clave, como la forma y el tamaño del blanco, la distancia entre el blanco y el sustrato y la potencia de sputtering aplicada. Cada uno de estos parámetros desempeña un papel único en el proceso de sputtering, y su ajuste óptimo puede influir significativamente en la calidad de la película.

Por ejemplo, la forma y el tamaño del cátodo pueden influir en la distribución de los átomos pulverizados. Un blanco más grande puede proporcionar una distribución más uniforme de los átomos por el sustrato, mientras que una forma específica del blanco puede diseñarse para concentrar el sputtering en determinadas zonas y conseguir los patrones deseados. Además, la distancia entre el blanco y el sustrato es crucial; una distancia más corta puede dar lugar a una mayor densidad de átomos depositados, pero también puede provocar falta de uniformidad debido a los efectos de sombra. Por el contrario, una distancia mayor puede repartir la deposición de forma más uniforme, pero puede reducir la tasa de deposición global.

La potencia del sputtering es otro parámetro vital que afecta directamente a la intensidad del bombardeo iónico. Los niveles de potencia más altos pueden aumentar la tasa de deposición, pero también corren el riesgo de elevar la temperatura del sustrato a niveles que podrían causar estrés térmico o incluso dañar el sustrato. Por lo tanto, es esencial equilibrar la potencia de sputtering con otros parámetros para mantener las condiciones óptimas para la formación uniforme de la película.

En resumen, ajustando cuidadosamente estos parámetros del equipo, los investigadores e ingenieros pueden conseguir mejoras significativas en la uniformidad de la película, garantizando que el producto final cumpla los estándares requeridos para diversas aplicaciones.

Mejorar el flujo de gas y la presión

El control del flujo y la presión del gas es fundamental para lograr unas condiciones óptimas de sputtering, que influyen directamente en la uniformidad y la calidad de la película depositada. La elección del tipo de gas y su caudal desempeñan un papel fundamental en la formación del plasma y el posterior proceso de bombardeo iónico. Por ejemplo, el argón se utiliza habitualmente debido a su alto potencial de ionización, que facilita la creación de un plasma estable. Sin embargo, el caudal debe ajustarse meticulosamente para garantizar que el plasma permanezca estable sin causar una dispersión excesiva de iones, lo que puede degradar la calidad de la película.

El control de la presión es igualmente crucial, ya que dicta la trayectoria libre media de los átomos pulverizados. A bajas presiones, los átomos recorren distancias más largas sin colisionar, lo que puede dar lugar a una deposición más uniforme. Por el contrario, las presiones más altas pueden provocar un aumento de las colisiones, haciendo que los átomos se dispersen y formen potencialmente una película menos uniforme. El intervalo de presión ideal suele situarse entre 0,1 y 10 Pa, dependiendo de la aplicación específica y del material que se deposite.

| Parámetro | Rango ideal | Impacto en la uniformidad de la película |

|---|---|---|

| Tipo de gas | Argón | Formación de plasma estable, bombardeo iónico eficaz |

| Caudal | 10-50 sccm | Asegura un plasma estable, evita la dispersión excesiva de iones |

| Presión | 0,1-10 Pa | Controla la trayectoria libre media, influye en la frecuencia de colisión y en la uniformidad de la película |

Seleccionando y regulando cuidadosamente estos parámetros, es posible mantener un entorno óptimo para el sputtering, mejorando así la uniformidad y la calidad general de la película fina depositada.

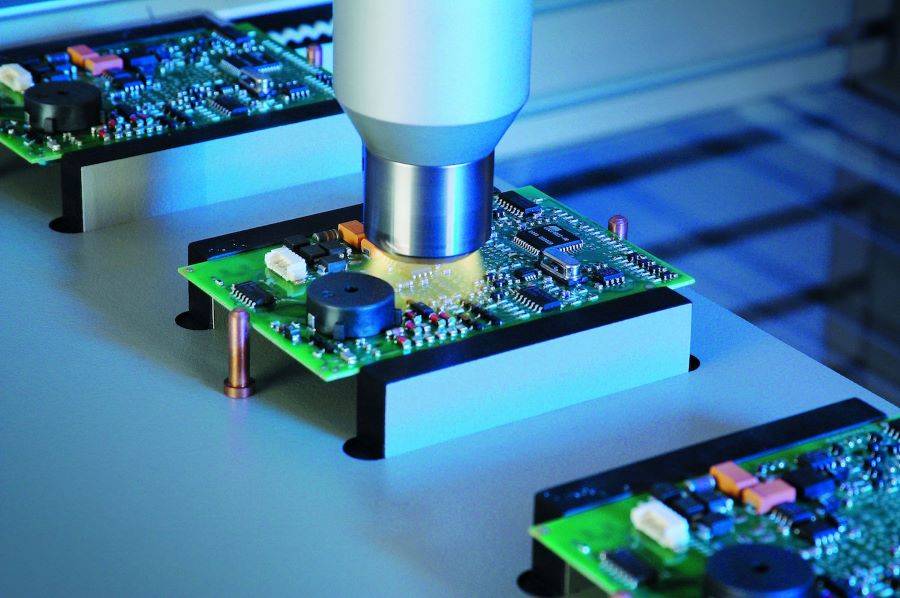

Implementar controles de realimentación

La aplicación de controles de realimentación en los procesos de sputtering por magnetrón es crucial para garantizar la uniformidad de la deposición de la película fina. Esto implica el uso de sensores avanzados para controlar continuamente el espesor de la película a medida que se deposita. Estos sensores proporcionan datos en tiempo real, que luego son procesados por sofisticados sistemas de control para ajustar parámetros críticos como la potencia de sputtering, la presión del gas y la distancia entre el blanco y el sustrato.

Componentes clave de los controles de realimentación

-

Sensores: Para medir con precisión el espesor de la película se emplean varios tipos de sensores, como los ópticos, los capacitivos y los de corrientes de Foucault. Los sensores ópticos, por ejemplo, utilizan la reflexión de la luz para medir el espesor de la película, mientras que los sensores de corrientes de Foucault detectan cambios en la conductividad eléctrica.

-

Sistemas de control: Los datos de estos sensores se introducen en sistemas de control que utilizan algoritmos para interpretar las mediciones y realizar los ajustes necesarios. Estos sistemas pueden ser tan sencillos como controladores PID o tan complejos como redes neuronales, en función de la sofisticación requerida.

-

Ajuste de parámetros: Basándose en los datos de los sensores, los sistemas de control pueden ajustar dinámicamente parámetros como la potencia de sputtering para mantener una tasa de deposición constante, o la presión del gas para garantizar unas condiciones de plasma óptimas. Esta capacidad de ajuste en tiempo real es esencial para conseguir un espesor uniforme de la película en todo el sustrato.

Ventajas de los controles de realimentación

-

Mayor uniformidad: Al supervisar y ajustar continuamente los parámetros de deposición, los controles de realimentación mejoran significativamente la uniformidad de la película, reduciendo las variaciones de espesor.

-

Estabilidad del proceso: Los ajustes en tiempo real ayudan a mantener unas condiciones de deposición estables, lo que es crucial para la formación de una película de alta calidad.

-

Reducción de residuos: Con un control preciso del proceso de deposición, se minimiza la probabilidad de producir películas defectuosas, lo que se traduce en un ahorro de costes y una reducción de los residuos de material.

En resumen, la aplicación de controles de realimentación es una estrategia vital para optimizar los procesos de sputtering por magnetrón, garantizar un espesor uniforme de la película y mejorar la calidad general de la misma.

Mejora de cátodos y sustratos

La optimización de la selección de los materiales de los cátodos y la mejora del pretratamiento de la superficie del sustrato son pasos fundamentales para conseguir una película de calidad superior. La elección del material del cátodo influye directamente en la composición química y las propiedades de la película depositada. Por ejemplo, el uso de cátodos de alta pureza minimiza la introducción de impurezas, que pueden afectar negativamente a la uniformidad y el rendimiento de la película.

El pretratamiento de la superficie del sustrato es igualmente crítico. Los procedimientos de limpieza adecuados, como el grabado químico o la limpieza con plasma, eliminan los contaminantes y crean una superficie más reactiva, lo que facilita una mejor adhesión y un crecimiento más suave de la película. También pueden emplearse técnicas como el grabado por haz de iones para modificar la topografía de la superficie, mejorando aún más la uniformidad de la película depositada.

| Aspecto | Descripción |

|---|---|

| Material del blanco | Los cátodos de alta pureza minimizan las impurezas; los distintos materiales ofrecen propiedades de película variadas. |

| Limpieza del sustrato | La limpieza química o por plasma elimina los contaminantes; el grabado por haz de iones modifica la topografía de la superficie. |

En resumen, una selección meticulosa de los materiales de los cátodos y un pretratamiento exhaustivo del sustrato son indispensables para conseguir películas uniformes y de alta calidad en los procesos de sputtering magnetrónico.

Ajuste de la velocidad de deposición

El control de la velocidad de deposición es un aspecto crítico para conseguir una deposición uniforme de la película fina en los procesos de sputtering por magnetrón. Cuando se optimiza la tasa de deposición, se mitiga significativamente el riesgo de tensiones e inhomogeneidades en la película. Una velocidad de deposición equilibrada garantiza que los átomos que se depositan sobre el sustrato tengan tiempo suficiente para reorganizarse y formar una estructura cohesiva, mejorando así la calidad general de la película.

Para comprender mejor el impacto de la velocidad de deposición en la uniformidad de la película, considere los siguientes factores:

- Tensiones internas: Una velocidad de deposición excesiva puede inducir importantes tensiones internas en la película. Estas tensiones pueden provocar grietas, delaminación u otros defectos estructurales, comprometiendo la integridad de la película.

- Inhomogeneidades: Una deposición rápida puede dar lugar a una distribución desigual de los átomos en el sustrato. Esta falta de uniformidad puede manifestarse en forma de variaciones en el grosor, la composición y las propiedades de la película, que son perjudiciales para su rendimiento.

- Temperatura del sustrato: Una tasa de deposición elevada suele dar lugar a temperaturas elevadas del sustrato. Aunque cierto grado de calentamiento puede facilitar una mejor formación de la película, una temperatura excesiva puede provocar tensiones térmicas y afectar a la integridad estructural del sustrato.

Para lograr una tasa de deposición óptima, es esencial controlar y ajustar varios parámetros del proceso, entre los que se incluyen:

| Parámetro | Impacto en la velocidad de deposición |

|---|---|

| Potencia del sputtering | Una mayor potencia aumenta la velocidad de deposición, pero puede provocar problemas de temperatura. |

| Presión del gas | Los niveles de presión adecuados son cruciales para una deposición atómica estable. |

| Campo magnético | Los campos magnéticos uniformes favorecen la velocidad de sputtering. |

| Propiedades del sustrato | La selección y el pretratamiento adecuados del sustrato mejoran la uniformidad de la película. |

Mediante el ajuste de estos parámetros, los operadores pueden mantener una velocidad de deposición que minimice las tensiones y las inhomogeneidades de la película, garantizando así la producción de películas finas uniformes y de alta calidad.

Garantizar una limpieza adecuada

La limpieza del sustrato antes de la deposición es un paso crítico que influye significativamente en la adherencia y uniformidad de la película depositada. La limpieza de la superficie del sustrato influye directamente en la adherencia y dispersión de los átomos pulverizados sobre la superficie, determinando en última instancia la calidad de la película fina.

Para la limpieza del sustrato se emplean varios métodos, cada uno de ellos adaptado para eliminar contaminantes específicos. Por ejemplolimpieza química consiste en utilizar disolventes o ácidos para disolver los residuos orgánicos y las capas de óxido, mientras que lalimpieza por plasma utiliza un plasma a baja presión para grabar la superficie y eliminar los gases o partículas adsorbidos. Además,limpieza mecánica mecánica, como el cepillado abrasivo o la limpieza por ultrasonidos, para eliminar físicamente las partículas.

| Método de limpieza | Finalidad |

|---|---|

| Limpieza química | Disuelve los residuos orgánicos y las capas de óxido |

| Limpieza con plasma | Graba la superficie para eliminar gases y partículas adsorbidos |

| Limpieza mecánica | Elimina físicamente las partículas mediante cepillado abrasivo u ondas ultrasónicas. |

Garantizar una limpieza a fondo no sólo mejora la adherencia de la película, sino que también favorece una distribución más uniforme de los átomos depositados. Esta uniformidad es crucial para conseguir propiedades uniformes de la película, como la conductividad eléctrica y la transparencia óptica, en todo el sustrato.

En resumen, la limpieza meticulosa del sustrato antes de la deposición es esencial para optimizar la calidad y el rendimiento de la película fina. Prepara el terreno para una deposición atómica eficaz, garantizando que la película se adhiera bien y presente la uniformidad deseada.

Orientaciones para futuras investigaciones

Investigación en ciencia de materiales

La investigación en ciencia de los materiales desempeña un papel fundamental en el avance de nuestra comprensión de cómo interactúan los distintos materiales de la diana y el sustrato durante el proceso de deposición de la película fina. Este campo es crucial para identificar nuevos factores que pueden influir significativamente en la calidad y uniformidad de las películas depositadas. Al examinar las interacciones a nivel atómico entre diversos materiales, los investigadores pueden descubrir nuevos mecanismos que afectan a la formación de la película, la adhesión y el rendimiento general.

Por ejemplo, la elección del material objetivo puede determinar la distribución de energía de los átomos pulverizados, lo que a su vez afecta a su movilidad en la superficie del sustrato. Del mismo modo, las propiedades del material del sustrato, como su conductividad térmica y la rugosidad de su superficie, pueden influir en la nucleación y el crecimiento de la película. Estas interacciones no son meramente físicas, sino también químicas, ya que la reactividad entre los materiales objetivo y de sustrato puede conducir a la formación de nuevos compuestos o fases dentro de la película.

Además, la comprensión de estas interacciones permite desarrollar materiales a medida optimizados para aplicaciones específicas, ya sea en electrónica, óptica o recubrimientos. Por ejemplo, el estudio de cómo interactúan los blancos metálicos con los sustratos dieléctricos puede conducir a la creación de películas conductoras de alta calidad para dispositivos electrónicos. A la inversa, examinar el comportamiento de los cátodos cerámicos sobre sustratos metálicos puede dar lugar a la deposición de recubrimientos protectores con propiedades mecánicas superiores.

En resumen, la investigación de la ciencia de los materiales es fundamental para identificar y dilucidar las complejas interacciones entre los materiales de los cátodos y los sustratos, allanando así el camino para el desarrollo de películas finas avanzadas con propiedades y prestaciones mejoradas.

Tecnología de monitorización avanzada

El desarrollo de sofisticados sistemas de monitorización es fundamental para obtener información en tiempo real sobre la uniformidad de la película durante los procesos de sputtering magnetrónico. Estos sistemas avanzados utilizan tecnologías de vanguardia, como cámaras de alta velocidad, espectrómetros y sensores in situ, para captar en tiempo real las variaciones mínimas en la deposición de la película. Mediante la integración de estas tecnologías, los ingenieros pueden obtener datos detallados sobre parámetros como el grosor de la película, la morfología de la superficie y la composición, lo que les permite realizar ajustes inmediatos para mantener una uniformidad óptima.

Por ejemplo, las cámaras de alta velocidad pueden captar el comportamiento dinámico del plasma durante la pulverización catódica, proporcionando información sobre cómo se erosionan las distintas regiones del blanco. Los espectrómetros, por su parte, pueden analizar las líneas espectrales de los átomos pulverizados, ofreciendo datos en tiempo real sobre la composición y uniformidad de la película depositada. Además, los sensores integrados en la cámara de deposición pueden controlar las condiciones ambientales, como la presión del gas y la temperatura, garantizando que estos parámetros se mantienen dentro del rango óptimo para la formación uniforme de la película.

La integración de estas tecnologías de monitorización no sólo mejora la precisión de la deposición de la película, sino que también permite implantar sistemas de control adaptativos. Estos sistemas pueden ajustar automáticamente parámetros críticos como la potencia de sputtering, el flujo de gas y la configuración del campo magnético basándose en datos en tiempo real, manteniendo así la uniformidad de la película durante todo el proceso de deposición. Este nivel de control es esencial para aplicaciones que requieren películas finas de alta precisión, como en las industrias óptica y de semiconductores.

Además, los sistemas de control avanzados facilitan la mejora continua del proceso al permitir el análisis posterior detallado de los datos de deposición. Estos datos pueden utilizarse para perfeccionar los modelos de simulación y optimizar las futuras operaciones de deposición, lo que permite obtener películas cada vez más uniformes y de mayor calidad. A medida que avanza la investigación en este campo, se espera el desarrollo de tecnologías de monitorización aún más sofisticadas, lo que mejorará aún más nuestra capacidad para controlar y optimizar los procesos de deposición de películas finas.

Simulación y cálculo

En la búsqueda de la uniformidad óptima de la película en el sputtering con magnetrón, la integración de herramientas informáticas avanzadas se ha convertido en una estrategia fundamental. Las simulaciones por ordenador y los algoritmos de aprendizaje automático desempeñan un papel crucial en este ámbito, ya que ofrecen un marco sólido para optimizar los innumerables parámetros que intervienen en el proceso de deposición.

El papel de las simulaciones por ordenador

Las simulaciones por ordenador proporcionan un laboratorio virtual en el que pueden analizarse meticulosamente los efectos de diversos parámetros del equipo, como el tamaño y la forma del blanco, la distancia entre el blanco y el sustrato y la configuración del campo magnético. Estas simulaciones permiten a los investigadores predecir los resultados de distintas configuraciones sin necesidad de realizar experimentos físicos, con el consiguiente ahorro de tiempo y recursos. Por ejemplo, modelando la trayectoria de los átomos pulverizados y su interacción con el entorno del plasma, los científicos pueden identificar las configuraciones óptimas que minimizan las inhomogeneidades de la película.

Aprendizaje automático para la optimización de parámetros

Los algoritmos de aprendizaje automático, en particular los que emplean redes neuronales y algoritmos genéticos, se utilizan cada vez más para ajustar la compleja interacción de la potencia de sputtering, la presión del gas y las propiedades del sustrato. Estos algoritmos pueden procesar vastos conjuntos de datos de experimentos y simulaciones anteriores para identificar patrones y correlaciones que no son evidentes a primera vista. Mediante el entrenamiento en estos conjuntos de datos, los modelos de aprendizaje automático pueden sugerir nuevas combinaciones de parámetros que probablemente produzcan una uniformidad superior de la película.

Retroalimentación en tiempo real y control adaptativo

Una de las aplicaciones más prometedoras de los métodos computacionales en el sputtering por magnetrón es la implementación de sistemas de retroalimentación en tiempo real. Estos sistemas utilizan sensores para controlar los parámetros clave durante el proceso de deposición y emplean modelos de aprendizaje automático para ajustar la configuración de forma dinámica. Este mecanismo de control adaptativo garantiza la rápida corrección de cualquier desviación de la uniformidad deseada, lo que se traduce en una calidad de película más uniforme.

Orientaciones futuras

A medida que avance la potencia de cálculo, se ampliará el alcance de lo que puede conseguirse mediante la simulación y el cálculo en el sputtering con magnetrón. La investigación futura puede centrarse en el desarrollo de modelos más sofisticados que tengan en cuenta las interacciones matizadas entre las diferentes variables del proceso. Además, la integración de técnicas de inteligencia artificial podría permitir la creación de sistemas de autoaprendizaje que mejoren continuamente sus estrategias de optimización a lo largo del tiempo.

En resumen, la unión de las simulaciones por ordenador y el aprendizaje automático con la tecnología de sputtering por magnetrón ofrece una potente vía para mejorar la uniformidad de la película. Aprovechando estas herramientas computacionales, los investigadores pueden ampliar los límites de lo que es posible en la deposición de películas finas, allanando el camino hacia procesos de fabricación más eficientes y fiables.

Tecnologías de proceso innovadoras

La búsqueda de técnicas superiores de preparación de películas finas ha llevado a los investigadores a innovar combinando múltiples tecnologías de deposición. Este enfoque multidisciplinar aprovecha los puntos fuertes de varios métodos para superar las limitaciones individuales, mejorando así la eficiencia y la calidad generales de la deposición de películas.

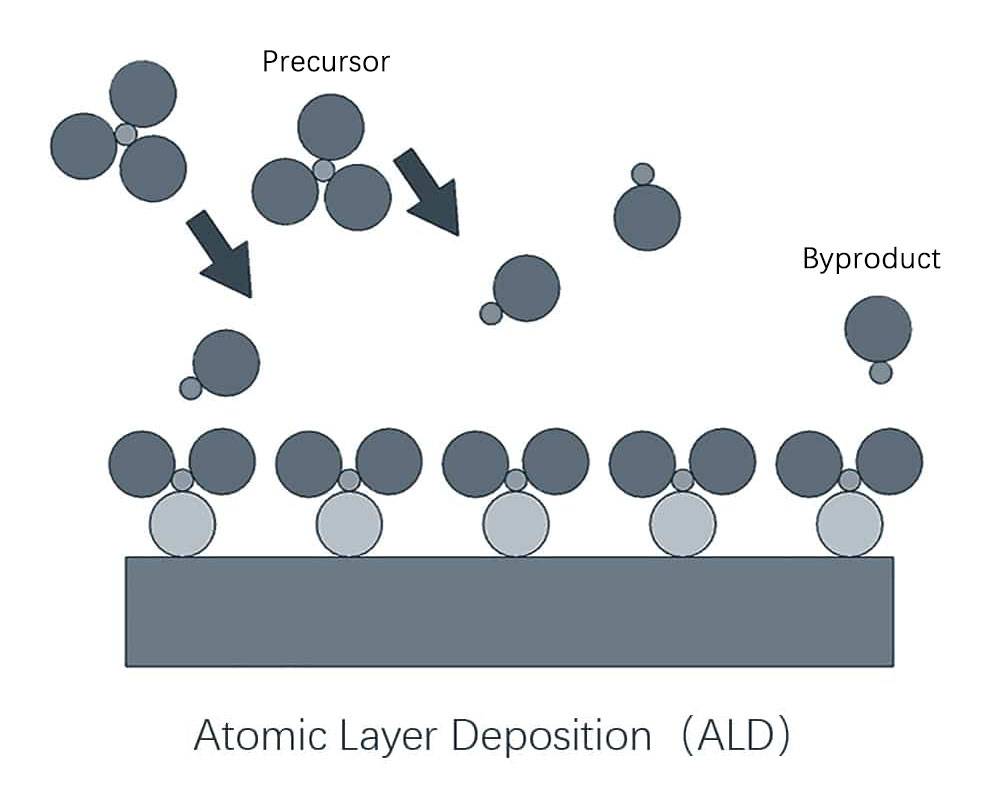

Una vía prometedora es la integración delpulverización catódica condeposición química en fase vapor (CVD). Este método híbrido permite la estratificación controlada de materiales, en la que el sputtering proporciona una capa base densa y uniforme, y el CVD facilita la deposición de películas más complejas y multicomponente. La sinergia entre estas técnicas puede dar lugar a películas con propiedades mecánicas, eléctricas y ópticas superiores.

Otro enfoque innovador es el uso dedeposición física en fase vapor mejorada por plasma (PE-PVD). Combinando la activación por plasma con los métodos tradicionales de PVD, los investigadores pueden conseguir mayores velocidades de deposición y un mejor control de la morfología de la película. El entorno de plasma no sólo aumenta la energía de las especies depositantes, sino que también permite la incorporación de gases reactivos, lo que posibilita la creación de recubrimientos funcionales avanzados.

Además, la llegada delpulverización catódica de doble haz de iones (DIBS) representa un avance significativo. Esta técnica emplea dos haces de iones para bombardear simultáneamente el blanco y el sustrato, lo que permite controlar con precisión la energía y el ángulo de deposición. El resultado es una película con una uniformidad y adherencia excepcionales, lo que la hace adecuada para aplicaciones de alta precisión como la microelectrónica y los revestimientos ópticos.

En resumen, la integración de diversas tecnologías de deposición está allanando el camino a nuevos métodos de preparación de películas finas. Estos procesos innovadores no sólo abordan las limitaciones de las técnicas individuales, sino que también abren nuevas posibilidades para el desarrollo de materiales avanzados con propiedades a medida.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

Artículos relacionados

- Ventajas de usar el horno tubular CVD para el recubrimiento

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Una introducción a la deposición química de vapor (CVD)

- El papel del plasma en los recubrimientos PECVD