Clasificación de los hornos de vacío de alta temperatura

Horno de vacío de alta temperatura tipo resistencia

El horno de vacío de alta temperatura tipo resistencia emplea cables de calentamiento eléctrico para generar calor, que luego se conduce al material a través de la radiación. Este método es muy versátil, por lo que es aplicable a una amplia gama de materiales. El núcleo de este horno es el hilo calefactor eléctrico, diseñado para soportar temperaturas extremas, que a menudo alcanzan los 3.000 °C (5.432 °F). Esta capacidad garantiza que el horno pueda hacer frente a los estrictos requisitos de los procesos de alta temperatura, como el tratamiento térmico, la sinterización, la soldadura fuerte y el recocido.

Una de las características más destacadas de este horno es su capacidad para lograr un calentamiento uniforme en toda la pieza. Esta uniformidad es crucial para producir materiales de alta calidad con propiedades constantes, lo que resulta esencial en industrias en las que la precisión y la fiabilidad son primordiales. La atmósfera de vacío que se mantiene dentro del horno desempeña un papel fundamental en la prevención de la oxidación, un problema común que puede provocar defectos y degradar la calidad del producto final. Al eliminar el oxígeno, el horno garantiza que los materiales procesados permanezcan puros y libres de contaminantes.

En el ámbito de las aplicaciones de temperatura ultra alta, como las que superan los 2.000 °C, el horno de vacío de alta temperatura tipo resistencia ha demostrado ser indispensable. A pesar de los retos técnicos que plantean estas condiciones extremas, este horno se ha hecho un hueco en el mercado gracias a su fiabilidad y a sus excelentes resultados. Su dominio en el mercado es testimonio de su robusto diseño y de la meticulosa atención al detalle en su construcción.

El horno de vacío de alta temperatura tipo resistencia no es sólo una herramienta; es una piedra angular de las tecnologías avanzadas de procesamiento de materiales. Su capacidad para funcionar en condiciones de vacío y a temperaturas tan elevadas lo convierte en la opción ideal para una gran variedad de aplicaciones industriales, desde la fabricación de componentes electrónicos hasta la sinterización de materiales cerámicos, entre otras. Como la demanda de materiales de alto rendimiento sigue creciendo, la importancia de este horno para satisfacer esas demandas no hará sino aumentar.

Horno de vacío de inducción de alta temperatura

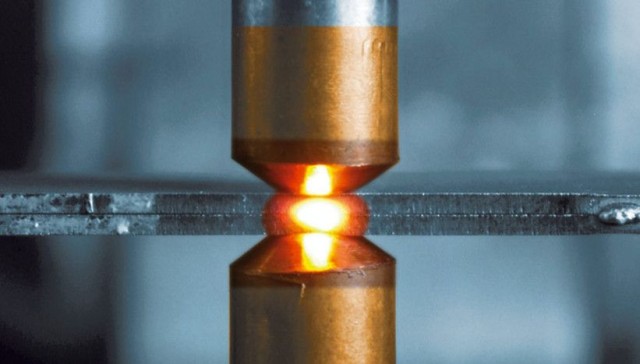

El horno de vacío de alta temperatura por inducción emplea la inducción electromagnética para generar calor, un proceso especialmente eficaz para la fusión y colada de materiales metálicos. Este tipo de horno funciona mediante la creación de un campo magnético de alta frecuencia que induce corrientes dentro del metal, haciendo que se caliente rápidamente. El horno está diseñado para alcanzar temperaturas de hasta 2000℃, lo que lo hace adecuado para una amplia gama de aplicaciones.

Una de las principales ventajas del horno de vacío de inducción de alta temperatura es su capacidad para funcionar en un entorno de alto vacío. Esta característica es crucial para fundir metales propensos a la oxidación o la contaminación, garantizando la pureza y la integridad del producto final. El sistema de vacío, que incluye una unidad de bombeo molecular de alto vacío, aumenta el grado de vacío del horno, mejorando así la calidad de la fusión y reduciendo el riesgo de impurezas.

La cámara del horno suele ser de acero inoxidable con un diseño refrigerado por agua, que no sólo soporta las altas temperaturas sino que también garantiza la longevidad del equipo. Además, la cámara está equipada con una ventana de observación de cuarzo, que permite a los operarios supervisar el proceso de fusión sin comprometer el entorno de vacío. Esta capacidad de observación en tiempo real es especialmente útil para un control y ajuste precisos durante las operaciones de fusión y colada.

Los hornos de vacío de inducción de alta temperatura se utilizan ampliamente en diversas industrias, incluida la producción de níquel y aceros especiales, aleaciones de precisión, metales activos, aleaciones de alta temperatura y materiales magnéticos. También son ideales para la fundición de precisión al vacío de piezas pequeñas, lo que los hace indispensables en entornos de investigación e industriales donde se requieren componentes metálicos puros de alta calidad.

En resumen, el horno de vacío de alta temperatura por inducción destaca por su capacidad para alcanzar altas temperaturas en un entorno de vacío controlado, garantizando la pureza y precisión de los procesos de fusión y fundición de metales. Su avanzado diseño y sus versátiles aplicaciones lo convierten en una herramienta fundamental tanto en la investigación como en la producción industrial.

Horno de vacío de alta temperatura con haz de electrones

El horno de vacío de alta temperatura con haz de electrones funciona dirigiendo un flujo de electrones de alta velocidad para generar calor intenso en un entorno de vacío controlado. Esta tecnología es especialmente adecuada para generar calor preciso y localizado, por lo que resulta ideal para aplicaciones avanzadas de tratamiento de superficies. El uso principal de este horno es el tratamiento de superficies de materiales metálicos, donde puede lograr un calentamiento uniforme sin riesgo de oxidación o contaminación, lo que suele ser un problema en entornos sin vacío.

Una de las características más destacadas de este horno es su capacidad para preparar películas de alta calidad. Al controlar la intensidad y la dirección del haz de electrones, puede depositar películas finas con una uniformidad y una adherencia excepcionales sobre diversos sustratos. Esta capacidad es crucial en industrias como la electrónica, donde el rendimiento de los componentes puede mejorarse significativamente mediante la aplicación precisa de revestimientos protectores o funcionales.

El horno de vacío de alta temperatura con haz de electrones también es muy versátil y puede tratar una amplia gama de materiales, además de metales. Por ejemplo, puede utilizarse en la sinterización de materiales cerámicos, donde el entorno de vacío evita la formación de compuestos no deseados y garantiza la pureza del producto final. Esta versatilidad, combinada con su gran eficacia y precisión, lo convierte en una valiosa herramienta tanto en investigación como en aplicaciones industriales.

Otros tipos de hornos de vacío de alta temperatura

Además de los tipos más comunes de hornos de vacío de alta temperatura, como los hornos de resistencia y de inducción, existen variantes especializadas diseñadas para aplicaciones específicas. Entre ellasmicroondas yhornos de vacío de plasma y microondas destacan por sus singulares principios de funcionamiento y requisitos de aplicación.

Hornos de vacío de alta temperatura por microondas aprovechan la tecnología de microondas para generar calor dentro del propio material, en lugar de externamente. Este método ofrece un control superior sobre la distribución de la temperatura y puede alcanzar velocidades de calentamiento rápidas. Los hornos de microondas son especialmente ventajosos para materiales que presentan fuertes propiedades de absorción de microondas, como determinadas cerámicas y materiales compuestos. También se utilizan en aplicaciones que requieren un control preciso de la temperatura y un calentamiento uniforme, como la sinterización de cerámicas avanzadas o el procesamiento de componentes electrónicos.

Hornos de vacío de alta temperatura de plasma utilizan plasma, un gas altamente ionizado, para alcanzar temperaturas extremadamente altas. Estos hornos están diseñados para aplicaciones en las que los métodos de calentamiento convencionales son insuficientes, como en la fusión de metales refractarios o la síntesis de materiales de gran pureza. La capacidad del plasma para alcanzar temperaturas muy superiores a las que pueden lograr los elementos calefactores tradicionales lo hace ideal para procesos que requieren condiciones térmicas extremas. Además, el entorno de alto vacío de estos hornos minimiza la contaminación, garantizando la pureza de los materiales procesados.

Tanto los hornos de microondas como los de plasma están equipados con avanzados sistemas de control de temperatura, que garantizan una regulación precisa de los ciclos de calentamiento y enfriamiento. También cuentan con robustos sistemas de vacío para mantener las condiciones necesarias de vacío ultraalto, evitando reacciones químicas no deseadas y garantizando la integridad de los materiales procesados. Estos hornos especializados suelen ser personalizables, lo que permite adaptarlos a necesidades industriales específicas, ya sea para investigación y desarrollo o para producción a gran escala.

Escenarios de aplicación de los hornos de vacío de alta temperatura

Componentes electrónicos

Los hornos de vacío de alta temperatura son especialmente adecuados para la producción y el procesamiento de componentes electrónicos, incluidos los dispositivos de comunicación de campo cercano (NFC). Estos hornos proporcionan un entorno ideal para la gestión térmica precisa que requiere la fabricación de elementos electrónicos sensibles.

La atmósfera controlada dentro de un horno de vacío de alta temperatura garantiza que los componentes electrónicos no estén expuestos a contaminantes que puedan afectar a su rendimiento. Esto es crucial para la producción de componentes como los chips NFC, que requieren altos niveles de fiabilidad y estabilidad.

Además, la capacidad de mantener un perfil de temperatura constante dentro del horno es esencial para los procesos de sinterización y unión que intervienen en la fabricación de componentes electrónicos. Esta precisión es clave para garantizar la integridad y funcionalidad de los productos finales.

En resumen, los hornos de vacío de alta temperatura ofrecen un entorno superior para la producción de componentes electrónicos, en particular aquellos como los dispositivos NFC, al proporcionar una atmósfera controlada y libre de contaminantes y una gestión precisa de la temperatura.

Sinterización de materiales cerámicos

La sinterización de materiales cerámicos es un proceso crítico en la fabricación de objetos cerámicos, incluida la alfarería. Este proceso implica el uso de hornos especializados, como los hornos de sinterización de gas a presión y los hornos de vacío de grafito. Estos hornos funcionan en condiciones controladas de alta temperatura y, en algunos casos, presión o corrientes eléctricas, para transformar los materiales cerámicos en bruto en productos acabados densos, resistentes y, a menudo, translúcidos.

La sinterización de materiales cerámicos suele comenzar con la adición de aditivos orgánicos para aumentar la plasticidad de las materias primas, que suelen tener menor afinidad por el agua que la arcilla tradicional. A medida que avanza el proceso de sinterización, el material experimenta una contracción significativa a medida que las fases vítreas de su interior fluyen y la estructura pulverulenta se consolida, reduciendo la porosidad. Esta consolidación se debe a la aplicación de altas temperaturas, que pueden complementarse con fuerzas externas como presión o corrientes eléctricas para conseguir las propiedades deseadas del material.

Un ejemplo notable de sinterización cerámica es la transformación de la zirconia. La circonia presinterizada comienza con una estructura cristalina monoclínica, caracterizada por un aspecto y una textura similares a la tiza y fáciles de fresar. Al exponerla a temperaturas de entre 1.100 °C y 1.200 °C, la zirconia experimenta una transición de fase a un estado cristalino politetragonal. Esta transición da lugar a un aumento sustancial de la densidad, resistencia y translucidez de las partículas, transformando el material en una cerámica extremadamente dura, densa y resistente, difícil de cortar incluso con herramientas de alta velocidad.

| Proceso de sinterización | Rango de temperatura | Transformación del material |

|---|---|---|

| Fase inicial | Por debajo de 1.100°C | Estructura monoclínica, aspecto calcáreo |

| Fase de transición | 1.100°C - 1.200°C | Estructura politetragonal, mayor densidad y resistencia |

| Fase final | Por encima de 1.200°C | Cerámica extremadamente dura, densa y resistente |

El proceso de sinterización no sólo mejora las propiedades físicas de los materiales cerámicos, sino que también desempeña un papel crucial a la hora de darles formas 3D complejas mediante técnicas como el prensado isostático en caliente. Este método permite crear formas intrincadas con densidad y resistencia uniformes, lo que lo hace indispensable en diversas aplicaciones industriales.

Procesos de alta temperatura

Los procesos de alta temperatura abarcan una amplia gama de aplicaciones que requieren un control preciso y el mantenimiento de temperaturas elevadas. Estos procesos se ven facilitados por equipos especializados, como prensas calientes manuales de alta temperatura y hornos de vacío, que a menudo están revestidos con fibra cerámica para garantizar la eficacia térmica y la durabilidad.

Aplicaciones clave en procesos de alta temperatura

-

Sinterización de materiales cerámicos:

- Los hornos de vacío con revestimiento de fibra cerámica son cruciales para la sinterización de materiales cerámicos, ya que garantizan un calentamiento uniforme y una degradación térmica mínima.

- Ejemplos: Los hornos de sinterización de gas a presión y los hornos de vacío de grafito se utilizan habitualmente para este fin.

-

Tratamiento térmico de metales:

- Los procesos de alta temperatura forman parte integral del tratamiento térmico de metales, incluidos el recocido, el temple y el revenido, que mejoran las propiedades mecánicas de las piezas metálicas.

- Equipos: Se prefieren los hornos de tratamiento térmico al vacío por su capacidad para mantener un entorno controlado y evitar la oxidación.

-

Recubrimiento de superficies:

- Los hornos de vacío se emplean para el revestimiento de superficies en condiciones de vacío, mejorando la resistencia al desgaste y a la corrosión de los materiales.

- Proceso: El entorno de vacío garantiza un revestimiento uniforme y elimina las impurezas.

-

Metalurgia de polvos:

- Los hornos de vacío desempeñan un papel fundamental en el prensado y la sinterización de polvos metálicos para fabricar productos metálicos de alta calidad.

- Ventajas: Las condiciones de vacío facilitan un control preciso del proceso de sinterización y mejoran las propiedades del producto final.

Ventajas del revestimiento de fibra cerámica

- Eficacia térmica: El revestimiento de fibra cerámica proporciona un excelente aislamiento, reduciendo la pérdida de calor y mejorando la eficiencia energética.

- Durabilidad: El revestimiento es resistente a las altas temperaturas y al choque térmico, lo que garantiza la longevidad del equipo.

- Calentamiento uniforme: Ayuda a conseguir una distribución uniforme de la temperatura dentro del horno, lo que es crucial para obtener resultados constantes en el proceso.

En resumen, los procesos de alta temperatura dependen de equipos especializados como prensas calientes manuales y hornos de vacío con revestimiento de fibra cerámica para lograr operaciones térmicas precisas y eficientes en diversas industrias.

Fusión y fundición de metales con precisión

Los hornos de fusión por inducción al vacío y los hornos de soldadura fuerte al vacío son fundamentales para lograr procesos precisos de fusión y fundición de metales. Estos hornos especializados funcionan en condiciones de vacío, lo que reduce significativamente el riesgo de oxidación y contaminación, garantizando la pureza e integridad del producto final.

Principales características y aplicaciones:

-

Hornos de fusión por inducción al vacío: Estos hornos utilizan la inducción electromagnética para generar calor, lo que los hace ideales para fundir y colar materiales metálicos. La ausencia de oxígeno atmosférico evita la oxidación, lo que es crucial para las aleaciones de alta pureza utilizadas en las industrias aeroespacial y médica.

-

Hornos de soldadura al vacío: Estos hornos están diseñados para la soldadura fuerte, un proceso que une metales utilizando un metal de aportación con un punto de fusión superior al del metal base. La soldadura al vacío garantiza uniones fuertes y estancas, por lo que resulta esencial en la ingeniería aeroespacial y de automoción.

Ventajas de los procesos al vacío:

| Ventaja | Descripción |

|---|---|

| Pureza | Reduce la oxidación y la contaminación, garantizando aleaciones metálicas de gran pureza. |

| Precisión | Permite un control preciso de la temperatura, esencial para diseños de fundición intrincados. |

| Uniformidad | Garantiza un calentamiento y enfriamiento uniformes, lo que se traduce en unas propiedades uniformes de los materiales. |

| Beneficios medioambientales | Minimiza las emisiones y los residuos, contribuyendo a un proceso de producción más limpio. |

En resumen, la combinación de hornos de fusión por inducción en vacío y hornos de soldadura fuerte ofrece una precisión y calidad inigualables en la fusión y fundición de metales, lo que los hace indispensables en industrias que requieren componentes metálicos de alta integridad.

Tratamiento térmico de metales

Los hornos de tratamiento térmico al vacío son herramientas indispensables en la industria metalúrgica, ya que desempeñan un papel crucial en la mejora de las propiedades físicas y mecánicas de las piezas metálicas. Estos hornos están diseñados específicamente para llevar a cabo una serie de procesos térmicos, como el recocido, el temple y el revenido, que son esenciales para modificar la microestructura de los metales y conseguir las características deseadas, como dureza, ductilidad y resistencia.

La principal ventaja de utilizar hornos de vacío para el tratamiento térmico es el entorno controlado que proporcionan, que minimiza la oxidación y la contaminación. Esto es especialmente importante para componentes de alto valor en industrias como la aeroespacial, la automovilística y la de dispositivos médicos, donde la precisión y la integridad del material son primordiales.

| Proceso | Descripción |

|---|---|

| Recocido | Ablanda el metal, mejorando la ductilidad y reduciendo las tensiones internas. |

| Enfriamiento | Enfría rápidamente el metal para aumentar su dureza y resistencia. |

| Revenido | Alivia las tensiones del temple, mejorando la tenacidad sin perder dureza. |

El tratamiento térmico al vacío es también versátil, aplicable a una amplia gama de materiales, desde aceros para herramientas y aceros inoxidables hasta aleaciones de titanio y superaleaciones. Esta versatilidad lo convierte en una piedra angular en los procesos de fabricación de muchas industrias avanzadas, garantizando que los componentes cumplan rigurosas normas de rendimiento.

Secado y mejora de la calidad

Los hornos de secado al vacío desempeñan un papel crucial en la eliminación de agua y otras sustancias volátiles de diversos materiales, mejorando así su calidad y rendimiento generales. A diferencia de los métodos de secado convencionales, el secado al vacío funciona a presión reducida, lo que reduce significativamente el punto de ebullición del agua, permitiendo una extracción de humedad más eficaz y controlada.

Este método es especialmente ventajoso para materiales sensibles a las altas temperaturas o propensos a la oxidación, ya que el entorno de vacío minimiza estos riesgos. Por ejemplo, en el procesamiento de productos farmacéuticos, electrónicos y cerámicos avanzados, el secado al vacío garantiza que los productos finales estén libres de humedad residual, que de otro modo podría provocar defectos como grietas, delaminación o menor eficacia.

Además, el entorno controlado de un horno de secado al vacío permite realizar ajustes precisos de temperatura y presión, lo que posibilita la optimización de los tiempos y condiciones de secado para distintos materiales. Esta adaptabilidad hace que los hornos de secado al vacío sean indispensables en industrias en las que la consistencia y la calidad del producto son primordiales.

| Ventaja | Descripción |

|---|---|

| Eliminación eficaz de la humedad | El punto de ebullición más bajo bajo vacío mejora la eficacia de la eliminación de agua. |

| Sensibilidad a la temperatura | Ideal para materiales que no soportan altas temperaturas. |

| Oxidación minimizada | El entorno de vacío evita la oxidación, crucial para materiales sensibles. |

| Control preciso | Ajustes de temperatura y presión regulables para unas condiciones de secado óptimas. |

Así pues, los hornos de secado al vacío no son sólo herramientas para el secado, sino instrumentos esenciales para la mejora de la calidad, garantizando que los materiales cumplan las estrictas normas exigidas por las industrias modernas.

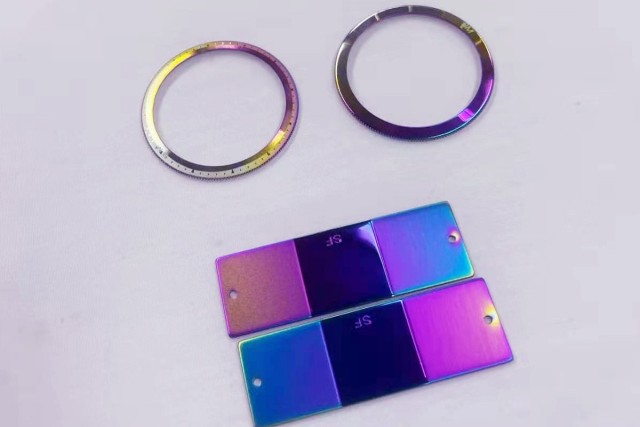

Recubrimiento de superficies

El horno de revestimiento al vacío es un equipo especializado diseñado para aplicar revestimientos protectores a materiales en condiciones de vacío. Este proceso mejora significativamente la resistencia al desgaste y a la corrosión de los materiales recubiertos, haciéndolos más duraderos y fiables en diversas aplicaciones industriales.

Técnicas clave del revestimiento al vacío

-

Deposición física en fase vapor (PVD): Esta técnica consiste en evaporar el material de revestimiento y condensarlo sobre el sustrato. Los métodos más comunes son:

- Pulverización catódica: Utiliza iones de argón para expulsar átomos de un material objetivo, que luego se depositan sobre el sustrato.

- Evaporación: Calienta el material de revestimiento hasta que se vaporiza, condensándose el vapor en el sustrato.

-

Deposición química en fase vapor (CVD): Consiste en la reacción química de compuestos gaseosos para producir un depósito sólido sobre el sustrato. Este método es especialmente eficaz para crear revestimientos complejos.

Ventajas del revestimiento al vacío

- Propiedades superficiales mejoradas: El recubrimiento de materiales en condiciones de vacío garantiza una capa uniforme y densa, mejorando propiedades mecánicas como la dureza y la resistencia al desgaste.

- Protección contra la corrosión: La ausencia de oxígeno y otros gases reactivos en el entorno de vacío evita la oxidación, ofreciendo una resistencia superior a la corrosión.

- Precisión y control: Los avanzados sistemas de control de temperatura y presión garantizan una aplicación precisa de los revestimientos, adaptada a los requisitos específicos del material.

Aplicaciones del revestimiento al vacío

| Industria | Aplicación |

|---|---|

| Aeroespacial | Recubrimientos protectores en componentes aeronáuticos para soportar condiciones extremas. |

| Automoción | Mayor durabilidad de las piezas del motor y los componentes exteriores. |

| Electrónica | Recubrimientos de película fina sobre semiconductores y otros componentes electrónicos. |

| Medicina | Recubrimientos biocompatibles en dispositivos médicos para evitar la corrosión y mejorar la longevidad. |

Los hornos de revestimiento al vacío desempeñan un papel crucial en diversas industrias al proporcionar tratamientos superficiales avanzados que mejoran el rendimiento y la vida útil de los materiales.

Fusión de metales y mejora de la pureza

El horno de fusión al vacío desempeña un papel fundamental en el proceso metalúrgico, especialmente en la fusión y fundición de materiales metálicos en condiciones de vacío para mejorar su pureza y calidad. Este método es esencial para producir metales con altos niveles de pureza, ya que las propiedades resultantes del metal se ven influidas significativamente por la concentración de impurezas. Estas impurezas pueden afectar negativamente a las características del producto final, por lo que es crucial evitar su formación durante el proceso de fusión.

Una de las principales ventajas de utilizar un horno de fusión de vacío es la reducción de impurezas mediante la prevención de reacciones químicas con la atmósfera y las paredes del horno. Además, se minimiza la disolución de los componentes del material del crisol, lo que contribuye aún más a la pureza de la masa fundida. Para conseguir un material homogéneo, es vital garantizar una distribución uniforme de los componentes de aleación dentro del volumen de fusión, lo que se facilita controlando el tiempo de fusión.

Entre las diversas técnicas para calentar y fundir metales, los hornos de inducción se utilizan ampliamente debido a su capacidad para proporcionar un control sin contacto de la mezcla de la masa fundida mediante un campo electromagnético, la temperatura y la forma de la superficie. Para materiales de gran pureza, los hornos de inducción equipados con crisoles fríos son preferibles a los crisoles cerámicos tradicionales. Estos hornos de inducción de crisol frío se utilizan ampliamente en industrias como la aeroespacial, la automovilística y la médica, así como en la fabricación de semiconductores para la purificación fotovoltaica y la cristalización del silicio. El uso de un crisol frío, que permanece transparente al campo electromagnético gracias a los intersticios de aire, permite una fuerte compresión de la masa fundida, lo que da lugar a una semi-levitación. Este proceso reduce la contaminación de la masa fundida con material del crisol.

El proceso de fusión y refinado implica varios pasos críticos para garantizar los máximos niveles de pureza. Inicialmente, se funde el material que contiene todos los elementos de aleación inactivos, y la presencia de carbono desempeña una doble función: desoxidar la masa fundida y proporcionar agitación. Por el contrario, las aleaciones con muy bajo contenido en carbono necesitan un exceso de oxígeno para descarburarse completamente durante el periodo de fusión. Para evitar la ebullición intensa y las salpicaduras, se introduce gas argón a una presión controlada. Durante el periodo de refinado, es esencial una agitación adecuada del baño de fusión para garantizar la uniformidad de la composición del metal y facilitar diversas reacciones metalúrgicas. La temperatura durante esta fase debe controlarse cuidadosamente; mientras que las temperaturas más altas pueden mejorar las velocidades de reacción, las temperaturas excesivamente altas pueden provocar un aumento del contenido de oxígeno en el metal y otros efectos adversos. El nivel de vacío debe optimizarse al valor más alto posible, que suele oscilar entre 1,33 y 0,13 N/m, para aprovechar las ventajas de la fundición al vacío. Los elementos de aleación volátiles se añaden sólo cuando es necesario, y los componentes de aleación activos se introducen después de la desoxidación completa para ajustar la temperatura de la piscina de fusión para el vertido.

El proceso de colada es igualmente crítico, ya que influye directamente en la calidad del producto final. Un control preciso de la temperatura de colada garantiza que el metal líquido tenga una buena movilidad sin provocar un sobrecalentamiento, lo que podría dañar las paredes del molde y aumentar las inclusiones secundarias. Las medidas para evitar que la escoria y otras impurezas entren en el molde, como el uso de placas de escoria y filtros de espuma cerámica, son esenciales. Además, se emplean métodos como las tapas de aislamiento térmico y el calentamiento por inducción para rellenar eficazmente los agujeros de contracción del lingote.

En resumen, el horno de fusión al vacío es una sofisticada herramienta de la metalurgia que ofrece importantes ventajas a la hora de conseguir una gran pureza y calidad en los materiales metálicos. Al controlar meticulosamente diversos parámetros como la temperatura, los niveles de vacío y la adición de elementos de aleación, esta tecnología garantiza la producción de metales con propiedades superiores adaptadas a aplicaciones industriales específicas.

Soldadura de metales

Los hornos de soldadura al vacío son herramientas especializadas diseñadas para soldar materiales metálicos en condiciones de vacío, lo que mejora significativamente la calidad y la eficacia del proceso de soldadura. La ausencia de oxígeno atmosférico en estos hornos evita la oxidación, que es un problema común en los métodos de soldadura tradicionales, dando lugar a soldaduras más limpias y resistentes. Esto hace que los hornos de soldadura al vacío sean especialmente ventajosos para aplicaciones en las que la alta precisión y la integridad del material son fundamentales, como en las industrias aeroespacial, automovilística y electrónica.

En condiciones de vacío, la superficie del metal permanece libre de contaminantes, lo que garantiza que la interfaz de soldadura sea prístina. El resultado son unas propiedades mecánicas superiores de la unión soldada, incluida una mayor resistencia y durabilidad. Además, el entorno de vacío minimiza el riesgo de porosidad e inclusiones, que son defectos comunes en los métodos de soldadura convencionales. Todas estas ventajas contribuyen a la producción de componentes metálicos fiables y de alta calidad que cumplen las estrictas normas del sector.

Además, la eficacia de los hornos de soldadura al vacío aumenta gracias a su capacidad para lograr ciclos rápidos de calentamiento y enfriamiento. Esto no sólo reduce el tiempo total de procesamiento, sino que también minimiza la distorsión térmica de las piezas metálicas. El entorno controlado que proporcionan estos hornos permite una gestión precisa de la temperatura, garantizando que los parámetros de soldadura se optimizan para cada material y aplicación específicos. Este nivel de control es esencial para lograr resultados consistentes y reproducibles, que son cruciales para los procesos de fabricación industrial.

En resumen, los hornos de soldadura al vacío ofrecen un método superior para la soldadura de metales, ya que eliminan los defectos comunes de soldadura y garantizan soldaduras fiables y de alta calidad. Su aplicación en diversas industrias subraya su importancia en los procesos de fabricación modernos.

Pulvimetalurgia

ElHorno de pulvimetalurgia al vacío es un equipo especializado que se utiliza para prensar y sinterizar polvos metálicos en condiciones de vacío. Este proceso es fundamental en la fabricación de productos metálicos de alta calidad, ya que ofrece una precisión y una consistencia difíciles de conseguir con los métodos de fabricación tradicionales.

Principales ventajas de la pulvimetalurgia al vacío

-

Eficacia del material: Al eliminar la necesidad de procesos sustractivos, la pulvimetalurgia reduce significativamente el desperdicio de material, disminuyendo así el coste global del producto final.

-

Producción única de materiales: Este método permite crear materiales que de otro modo serían imposibles de obtener mediante técnicas convencionales de fusión o conformado. Por ejemplocarburo de tungstenoun material muy utilizado en herramientas industriales, se produce uniendo partículas de carburo de tungsteno con cobalto.

-

Precisión y exactitud: El proceso de sinterización, que consiste en calentar el polvo metálico prensado hasta justo por debajo del punto de fusión del metal primario, garantiza que las partículas de polvo se unan con gran precisión. El resultado son piezas de gran precisión dimensional y robustez estructural.

Aplicaciones en la industria

La pulvimetalurgia no se limita a un único tipo de producto. Se utiliza ampliamente en diversas aplicaciones industriales, entre las que se incluyen:

-

Herramientas y equipos de corte: La producción de herramientas de carburo de tungsteno, esenciales para cortar y conformar otros metales.

-

Componentes eléctricos: Fabricación de filtros sinterizados, cojinetes porosos impregnados de aceite y contactos eléctricos.

-

Piezas estructurales: La creación de engranajes, casquillos y cojinetes, que son componentes integrales en las industrias de maquinaria y automoción.

Contexto histórico

Los orígenes de la pulvimetalurgia se remontan a la Antigüedad, donde se utilizaba para fabricar artículos domésticos y herramientas. Con la llegada de la primera revolución industrial, evolucionó hasta convertirse en un método de fabricación en serie de productos y piezas, un papel que sigue desempeñando en la actualidad con las ventajas añadidas de los avances tecnológicos modernos.

En resumen, el horno de pulvimetalurgia al vacío es una piedra angular en la producción de productos metálicos de alta calidad, aprovechando las ventajas de la eficiencia de los materiales, la precisión y la capacidad de crear materiales únicos que impulsan diversas industrias.

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

Artículos relacionados

- La Guerra Contra los Vacíos: Dominando la Densidad del Material con Calor y Presión

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno