Introducción al prensado isostático en caliente

El prensado isostático en caliente (HIP) es una tecnología utilizada para densificar materiales a altas temperaturas y presiones. El proceso consiste en colocar un material en un recipiente sellado, que luego se presuriza con un gas inerte y se calienta a una temperatura alta. La combinación de presión y temperatura hace que el material se vuelva más denso y uniforme, con propiedades mecánicas mejoradas. HIP se utiliza en una variedad de industrias, incluidas la aeroespacial, de defensa y médica. La tecnología se ha vuelto cada vez más popular en los últimos años debido a su capacidad para producir piezas con una uniformidad de microestructura óptima.

Tabla de contenido

Prensado isostático en frío frente a caliente

El prensado isostático es un proceso de pulvimetalurgia que aplica la misma presión en todas las direcciones sobre un polvo compacto, logrando la máxima uniformidad de densidad y microestructura sin las limitaciones geométricas del prensado uniaxial. El prensado isostático en frío (CIP) se utiliza para compactar piezas verdes a temperatura ambiente, mientras que el prensado isostático en caliente (HIP) se utiliza para consolidar completamente piezas a temperaturas elevadas mediante difusión de estado sólido.

Prensado isostático en frío (CIP)

El CIP se lleva a cabo a temperatura ambiente y es más económico y sencillo que el HIP. Generalmente se utiliza para materiales que son sensibles a la temperatura, como cerámica y polvos metálicos. CIP también se puede utilizar para comprimir materiales difíciles de prensar, los polvos se pueden prensar isostáticamente en seco sin agua, lubricantes o aglutinantes. En comparación con el prensado en frío, la compactación isostática aplica una presión uniforme sobre toda la superficie del molde, eliminando la fricción de la pared del molde, que ejerce una gran influencia en la distribución de la densidad de las piezas prensadas en frío. La eliminación de los lubricantes de la pared del troquel también permite densidades prensadas más altas y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final.

Prensado isostático en caliente (HIP)

HIP, por otro lado, se lleva a cabo a altas temperaturas. Las altas temperaturas utilizadas en HIP permiten una mejor difusión de los átomos y una mejor homogeneización del material. El proceso es particularmente útil para piezas que necesitan soportar altos niveles de estrés o temperatura. HIP puede lograr una microestructura más uniforme que CIP, lo que da como resultado propiedades mecánicas mejoradas, como resistencia al impacto, ductilidad y resistencia a la fatiga. También permite la eliminación de tensiones residuales en el material.

¿Qué método elegir?

La elección entre CIP y HIP depende de las necesidades específicas del material y la aplicación prevista. CIP es adecuado para materiales sensibles a la temperatura o para comprimir materiales difíciles de prensar. También es más barato y más simple que HIP. Sin embargo, puede no ser adecuado para materiales que requieren altos niveles de uniformidad y refinamiento. HIP es adecuado para materiales que necesitan soportar altos niveles de estrés o temperatura. Es capaz de lograr una microestructura más uniforme que CIP, lo que resulta en propiedades mecánicas mejoradas. Sin embargo, es un proceso más costoso y complejo que el CIP.

En resumen, aunque tanto CIP como HIP tienen sus ventajas y desventajas, la elección entre los dos métodos debe basarse en las necesidades específicas del material y la aplicación prevista.

Tratamiento de Densificación con Prensado Isostático en Caliente

El prensado isostático en caliente (HIP) es una técnica poderosa para lograr una uniformidad microestructural óptima en los materiales. HIP es un proceso utilizado para mejorar las propiedades de los materiales al someterlos a altas temperaturas y presiones simultáneamente. Es un tratamiento de densificación que utiliza una combinación de alta presión y alta temperatura para eliminar la porosidad, cerrar grietas y homogeneizar la microestructura de los materiales.

El proceso de prensado isostático en caliente

El proceso de prensado isostático en caliente implica colocar el material en un recipiente a presión y luego calentarlo a una temperatura lo suficientemente alta como para permitir la densificación. La presión dentro del recipiente también aumenta a un nivel lo suficientemente alto como para deformar el material y llenar cualquier vacío presente. Este proceso se usa comúnmente para fabricar componentes de formas complejas con alta densidad y microestructura uniforme. HIP se puede utilizar en una variedad de materiales, incluidos metales, cerámica y compuestos.

Beneficios del prensado isostático en caliente

HIP se usa ampliamente en muchas industrias, incluidas la aeroespacial, automotriz, médica y energética. Los beneficios de HIP incluyen propiedades mecánicas mejoradas, mayor resistencia a la fatiga y mayor resistencia a la corrosión. Al usar HIP, los fabricantes pueden producir materiales con alta calidad y consistencia, lo que en última instancia puede reducir el costo de producción y mejorar la confiabilidad del producto.

Proceso de densificación isostática en caliente

El proceso de densificación isostática en caliente consiste en colocar los productos en el contenedor cerrado e ingresar gas argón a alta presión en el contenedor a través del compresor, mientras se calienta a través del horno de calentamiento dentro del contenedor, para que los productos puedan densificarse bajo la acción de alta temperatura y alta presión al mismo tiempo. La misma presión se aplica uniformemente a la superficie de la pieza desde todas las direcciones, lo que da como resultado una organización interna uniforme del material. Después del tratamiento de prensado isostático en caliente, la resistencia al desgaste, la resistencia a la corrosión y las propiedades mecánicas del material mejorarán en gran medida, y la vida útil puede aumentar entre 10 y 100 veces.

Equipo de prensado isostático en caliente

El equipo de prensado isostático en caliente consta de un recipiente de alta presión, un horno de calentamiento, un compresor, una bomba de vacío, un tanque de almacenamiento, un sistema de enfriamiento y un sistema de control por computadora, donde el recipiente de alta presión es el dispositivo clave de todo el equipo. La capacidad del equipo varía de cadera de tamaño pequeño, cadera de tamaño mediano y cadera de tamaño grande, y se puede utilizar en varias industrias de usuarios finales, como manufactura, automotriz, electrónica y semiconductores, médica, aeroespacial y de defensa, energía y energía, investigación y desarrollo, y otros.

Conclusión

En conclusión, el prensado isostático en caliente es una técnica versátil y efectiva que ha revolucionado la industria manufacturera al proporcionar un medio confiable para lograr una uniformidad microestructural óptima en los materiales. Es ampliamente utilizado en muchas industrias debido a su capacidad para mejorar las propiedades mecánicas de los materiales y mejorar su resistencia a la fatiga y la corrosión. El equipo de prensado isostático en caliente está disponible en diferentes capacidades, lo que permite a los fabricantes producir componentes de diferentes tamaños y formas.

Prensado isostático en la industria aeroespacial y de defensa

El prensado isostático se ha convertido en un proceso indispensable en la industria aeroespacial y de defensa, y se usa ampliamente para producir materiales de alto rendimiento que son más resistentes a la fatiga, la corrosión y las temperaturas extremas. La tecnología ha permitido a los fabricantes producir materiales de alta calidad que son más duraderos y confiables, y es particularmente útil para componentes que requieren formas complejas o están hechos de materiales difíciles de mecanizar.

Prensado isostático en caliente (HIP) en la industria aeroespacial y de defensa

El prensado isostático en caliente (HIP) es una de las técnicas de prensado isostático más utilizadas en la industria aeroespacial y de defensa. Implica someter un material a altas temperaturas y presiones en un ambiente de gas inerte para eliminar cualquier vacío o defecto en el material. El uso de HIP se ha vuelto cada vez más popular debido a la creciente demanda de componentes más resistentes y duraderos en las industrias aeroespacial y de defensa.

HIP para lograr la uniformidad óptima de la microestructura

HIP es un proceso crítico en la industria aeroespacial y de defensa para lograr una uniformidad de microestructura óptima en componentes como palas de turbinas y piezas estructurales. El proceso puede eliminar los defectos internos causados por velocidades de enfriamiento desiguales durante el proceso de formación, lo que da como resultado un material más uniforme y denso que es más capaz de soportar condiciones extremas.

HIP para formas complejas

Los beneficios únicos del prensado isostático, como su capacidad para aplicar una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño, lo hacen particularmente útil para producir componentes de forma compleja en la industria aeroespacial y de defensa. El proceso elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en troqueles rígidos.

HIP para materiales difíciles de mecanizar

HIP también se utiliza en la industria aeroespacial y de defensa para producir componentes fabricados con materiales difíciles de mecanizar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. El proceso es muy eficiente en la utilización de estos costosos materiales y puede producir materiales de alta calidad que son más resistentes a la fatiga, la corrosión y las temperaturas extremas.

HIP para la industria médica

HIP no se limita a la industria aeroespacial y de defensa y también se usa en la industria médica para producir implantes y otros dispositivos que requieren altos niveles de resistencia y durabilidad. La tecnología puede producir materiales de alta calidad que son más resistentes a la corrosión y al desgaste, lo que reduce la necesidad de reemplazos frecuentes.

En conclusión, el prensado isostático, y específicamente, el prensado isostático en caliente (HIP), es un proceso crucial para lograr una uniformidad microestructural óptima en materiales de alto rendimiento en la industria aeroespacial y de defensa. La tecnología ha mejorado en gran medida la calidad y la durabilidad de los componentes y se usa ampliamente para producir componentes de formas complejas y materiales difíciles de mecanizar.

Inversión en tecnología HIP

La tecnología de prensado isostático en caliente (HIP) se ha vuelto cada vez más popular debido a los numerosos beneficios que ofrece. Las siguientes son las razones por las que invertir en tecnología HIP es una sabia decisión:

Propiedades de material mejoradas

Mediante el uso de la tecnología HIP, los fabricantes pueden lograr excelentes propiedades del material, como mayor resistencia, resistencia a la corrosión y vida útil a la fatiga. El proceso también es eficaz para eliminar la porosidad, los huecos y las grietas que pueden haberse producido durante el proceso de fabricación. Como resultado, el material producido es de alta calidad y cumple con los estrictos estándares de muchas industrias.

Método rentable

La inversión en tecnología HIP es un método rentable para producir materiales de alta calidad. El proceso permite a los fabricantes lograr una uniformidad de microestructura óptima, lo que reduce la necesidad de pasos de procesamiento adicionales, lo que ahorra tiempo y dinero. Además, la tecnología se puede utilizar para reparar y restaurar piezas dañadas o desgastadas, lo que prolonga la vida útil de los componentes críticos.

Aplicaciones versátiles

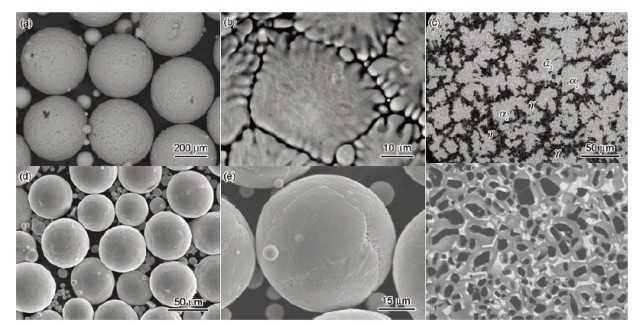

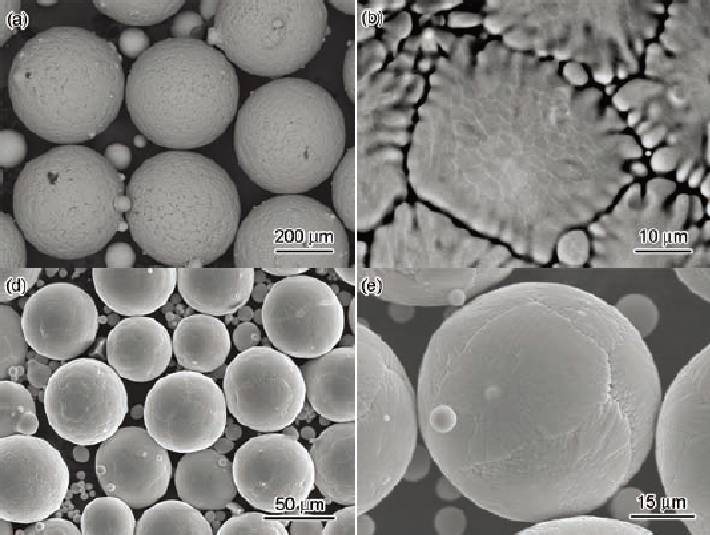

La tecnología HIP se puede utilizar en una amplia gama de aplicaciones, lo que la convierte en una inversión valiosa para diversas industrias. Se puede aplicar a la fabricación de componentes metálicos grandes y masivos con forma casi neta, como piezas de petróleo y gas que pesan hasta 30 toneladas o impulsores con forma neta de hasta un metro de diámetro. También se puede utilizar para fabricar pequeñas herramientas de corte como machos o brocas a partir de productos semiacabados PM HIP, que pueden pesar menos de 100 gramos, o incluso piezas muy pequeñas como brackets dentales.

Complementario a otros procesos de PM

La tecnología HIP es muy complementaria a otros procesos de pulvimetalurgia (PM), como el moldeo por inyección de metal (MIM), el prensado y la sinterización, o las nuevas tecnologías de fabricación aditiva. Se puede utilizar en combinación con estos procesos PM para la densificación de piezas y la producción de barras o losas semielaboradas.

Productividad incrementada

Invertir en tecnología HIP puede ayudar a aumentar la productividad debido a su capacidad para producir piezas de alta calidad en un período de tiempo más corto. La tecnología es capaz de lograr una densificación del 100 % en un solo paso, lo que reduce la necesidad de múltiples pasos de procesamiento. Esto da como resultado una mayor productividad y tiempos de respuesta más rápidos.

En conclusión, invertir en tecnología HIP es una sabia decisión para cualquier fabricante que busque producir materiales de alta calidad y aumentar la productividad mientras ahorra tiempo y dinero. Las aplicaciones versátiles de la tecnología, la rentabilidad y la capacidad de producir piezas de alta calidad en un período de tiempo más corto la convierten en una herramienta invaluable para varias industrias.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

Artículos relacionados

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional

- Principio y proceso del prensado isostático en frío

- Explorando las aplicaciones del prensado isostático

- Comprensión del prensado isostático en frío y sus aplicaciones