Introducción a las fuentes de alimentación para magnetrón sputtering

Tipos de fuentes de alimentación

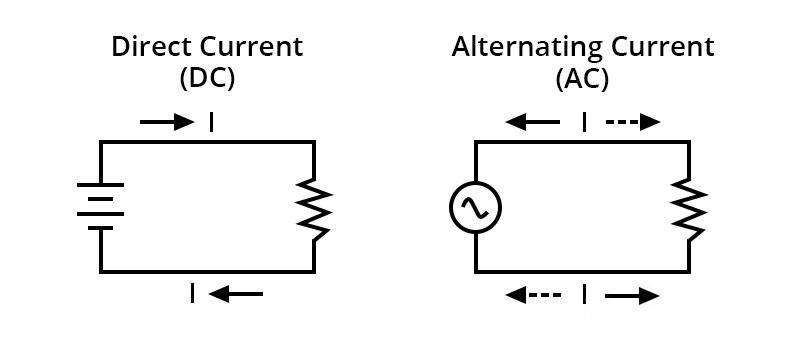

En la tecnología de sputtering por magnetrón, la elección de la fuente de alimentación desempeña un papel crucial en la determinación de las características de la película depositada. Las fuentes de alimentación pueden clasificarse en varios tipos, cada uno de ellos con principios de funcionamiento y efectos distintos en el proceso de sputtering. Los principales tipos incluyen fuentes de alimentación de corriente continua (CC), corriente continua pulsada (CDP) y radiofrecuencia (RF), cada una de las cuales ofrece ventajas únicas e influye de forma diferente en la morfología de la superficie del blanco y en la calidad de la película.

Las fuentes de corriente continua son las más sencillas, ya que proporcionan un flujo continuo de corriente eléctrica al material objetivo. Este suministro continuo de corriente da lugar a una velocidad de sputtering constante, lo que puede ser beneficioso para mantener un grosor constante de la película. Sin embargo, también puede provocar una mayor rugosidad de la superficie y la formación de pequeñas partículas o grietas en la superficie de la película.

Por otro lado, las fuentes de alimentación PDC suministran corriente eléctrica en impulsos en lugar de hacerlo de forma continua. Este enfoque por impulsos permite un control preciso de la energía suministrada al objetivo, lo que puede mejorar significativamente la suavidad de la superficie de la película. Al modular la energía en pulsos, las fuentes de alimentación PDC pueden reducir la rugosidad de la superficie y mejorar la uniformidad de la película depositada, lo que las hace especialmente eficaces para aplicaciones que requieren revestimientos lisos de alta calidad.

Las fuentes de alimentación RF se utilizan a menudo para el sputtering de materiales no conductores. Funcionan generando una corriente alterna de alta frecuencia, que crea un entorno de plasma más activo. Esta mayor actividad del plasma favorece una mejor reorganización de los átomos durante el proceso de deposición, lo que da lugar a una estructura cristalina más homogénea en la película. Las fuentes de alimentación de RF son especialmente ventajosas para conseguir una mejor planitud de la superficie de la película y una mayor integridad estructural, sobre todo en el caso de materiales difíciles de pulverizar mediante métodos de CC o PDC.

En resumen, la selección de una fuente de alimentación en el sputtering por magnetrón no es meramente una elección técnica, sino una decisión estratégica que puede influir profundamente en las propiedades finales de la película sputterizada. Cada tipo de fuente de alimentación (DC, PDC y RF) ofrece ventajas y retos distintos, por lo que es esencial considerar cuidadosamente los requisitos específicos de la aplicación a la hora de elegir la fuente de alimentación adecuada para el proceso de sputtering.

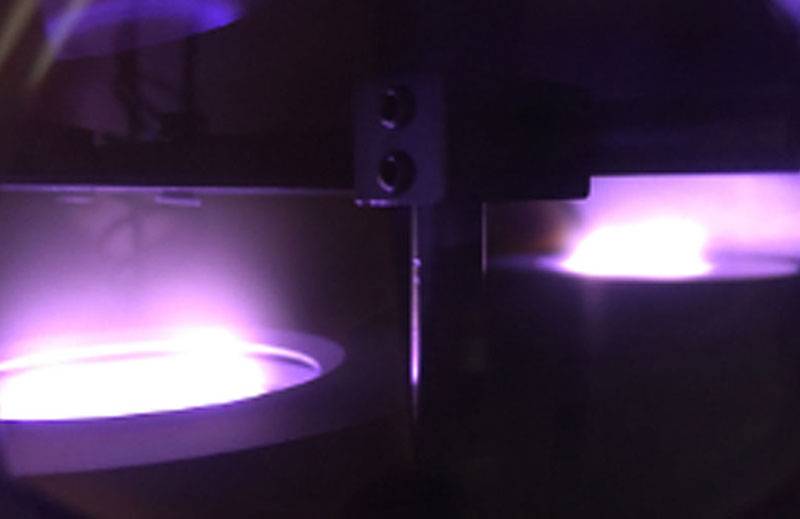

Impacto en las características del plasma

El tipo de fuente de alimentación desempeña un papel fundamental en la configuración del entorno del plasma durante el proceso de sputtering. En concreto, la fuente de alimentación influye directamente enla densidad del plasma,la temperaturaydistribución de energíaque, a su vez, influyen significativamente en el proceso de sputtering y en la superficie del blanco.

Por ejemplofuentes de corriente continua tienden a generar una mayor densidad de plasma, lo que puede dar lugar a iones más energéticos que bombardean la superficie del blanco. Este aumento de energía puede dar lugar a un proceso de sputtering más agresivo, causando potencialmente superficies más rugosas y mayores tasas de erosión del material.

Por el contrario,fuentes de alimentación de CC pulsada (PDC) ofrecen una distribución de energía más controlada. Al pulsar la corriente, las fuentes de alimentación PDC pueden regular la energía iónica con mayor precisión, lo que da lugar a un proceso de sputtering más uniforme. Esta distribución controlada de la energía puede dar lugar a superficies más lisas y a una deposición más uniforme de la película.

Las fuentes de alimentación de radiofrecuencia (RF) son especialmente eficaces para generar un entorno de plasma estable, sobre todo en el caso de objetivos no conductores. La fuente de alimentación de RF mejora la actividad del plasma, favoreciendo una mejor reorganización de los átomos y dando lugar a una estructura cristalina más homogénea. Esta mayor actividad del plasma puede mejorar significativamente la calidad de la película pulverizada, especialmente en términos de planitud de la superficie e integridad estructural.

En resumen, la elección de la fuente de alimentación afecta directamente a las características del plasma, lo que a su vez influye en el proceso de sputtering y en la morfología final de la película sputtered. Cada tipo de fuente de alimentación -DC, PDC y RF- ofrece ventajas y retos distintos, por lo que es esencial seleccionar la fuente de alimentación adecuada en función de las propiedades de la película y el material objetivo deseados.

Efectos sobre las propiedades de la película

Rugosidad superficial

Cuando se comparan los efectos de las distintas fuentes de alimentación sobre la rugosidad superficial de las películas pulverizadas, las fuentes de alimentación de CC pulsada (PDC) se perfilan como claras vencedoras. A diferencia de sus homólogas de CC, las fuentes de alimentación PDC facilitan la formación de superficies de película más lisas. Esta superficie más lisa se atribuye al suministro controlado de energía y a la reducción del estrés térmico durante el proceso de deposición.

Por el contrario, las fuentes de corriente continua tradicionales suelen provocar un aumento de la rugosidad de la superficie. Esta rugosidad puede dar lugar a la formación de pequeñas partículas o grietas, lo que puede ser perjudicial para la integridad y el rendimiento de la película. La naturaleza continua del suministro de corriente continua tiende a provocar un sobrecalentamiento localizado y una pulverización irregular, lo que contribuye a estas imperfecciones superficiales.

| Tipo de alimentación | Rugosidad de la superficie | Problemas potenciales |

|---|---|---|

| CC pulsada (PDC) | Superficies más lisas | Rugosidad reducida, menos partículas o grietas |

| Corriente continua (CC) | Aumento de la rugosidad | Formación de pequeñas partículas o grietas |

Así pues, la elección de la fuente de alimentación desempeña un papel crucial en la determinación de la calidad final de la película pulverizada. Para aplicaciones que requieren una gran suavidad superficial y defectos mínimos, las fuentes de alimentación PDC ofrecen una ventaja significativa sobre las fuentes de alimentación DC.

Unión de interfaces

Las fuentes de alimentación pulsadas desempeñan un papel fundamental a la hora de aumentar la energía de las partículas, lo que a su vez mejora significativamente la unión entre la película y el sustrato. Esta mejora es crucial por varias razones:

-

Aumento de la energía de las partículas: Al suministrar energía en impulsos controlados, estas fuentes de alimentación garantizan que las partículas tengan energía suficiente para adherirse eficazmente al sustrato. Este aumento de energía es especialmente beneficioso para superar la resistencia natural a la adhesión que puede producirse durante el proceso de deposición.

-

Reducción del pelado y agrietamiento de la película: El aumento de la energía de las partículas no sólo facilita una mejor adhesión, sino que también ayuda a reducir la incidencia de pelado y agrietamiento de la película. Esto se debe a que la mayor fuerza de adhesión actúa como fuerza estabilizadora, impidiendo que la película se desprenda del sustrato bajo tensión o cambios ambientales.

-

Mejora de la integridad de la película: El uso de fuentes de alimentación pulsadas da como resultado una estructura de la película más robusta y duradera. Esto se pone de manifiesto por la reducción del número de defectos y la mejora general de las propiedades mecánicas de la película, que son esenciales para aplicaciones en las que la integridad de la película es crítica.

En resumen, las fuentes de alimentación pulsadas ofrecen un método superior para conseguir interfaces película-sustrato resistentes y duraderas, lo que las hace indispensables en los procesos avanzados de sputtering.

Caracterización de la estructura de la película

Las fuentes de alimentación de RF desempeñan un papel fundamental en la mejora de la actividad del plasma, que a su vez promueve la reorganización de los átomos dentro de la película. Este reordenamiento es crucial para la formación de una estructura cristalina más homogénea. La forma de onda de la fuente de alimentación de RF influye significativamente en la concentración de defectos y el tamaño de grano dentro de la película. En concreto, diferentes formas de onda pueden reducir o aumentar la presencia de defectos, lo que repercute directamente en la calidad general y la durabilidad de la película pulverizada.

Por ejemplo, una forma de onda sinusoidal puede provocar una mayor concentración de defectos debido a la distribución desigual de la energía, mientras que una forma de onda cuadrada puede facilitar una distribución más uniforme de la energía, reduciendo así la concentración de defectos. Además, el tamaño de grano de la película también está modulado por la forma de onda, con ciertas formas de onda que promueven la formación de granos más grandes, lo que puede mejorar las propiedades mecánicas de la película, como su dureza y resistencia al desgaste. Por el contrario, los granos más pequeños pueden mejorar la conductividad eléctrica y las propiedades ópticas de la película.

| Tipo de forma de onda | Concentración de defectos | Tamaño de grano | Propiedades de la película afectadas |

|---|---|---|---|

| Sinusoidal | Alta | Variable | Durabilidad, dureza |

| Cuadrado | Bajo | Uniforme | Conductividad, Óptica |

En resumen, la elección de la forma de onda de la fuente de alimentación de RF es un factor crítico para determinar la integridad estructural y las propiedades funcionales de la película pulverizada.

Estado de tensión

El estado de tensión de las películas para sputtering es un factor crítico que influye significativamente en sus propiedades mecánicas y en su rendimiento general. Las fuentes de alimentación pulsada, en particular, desempeñan un papel fundamental en la gestión de esta tensión regulando cuidadosamente la energía cinética de las partículas durante el proceso de deposición. Esta regulación conduce a una reducción de la tensión interna de la película, que suele ser una de las causas principales de la fisuración y la delaminación de la película.

Al modular la entrada de energía, las fuentes de alimentación pulsada pueden mitigar la acumulación de tensión de compresión o tracción dentro de la película. Esta moderación se consigue mediante un control preciso de la distribución de energía en el plasma, garantizando que la película crezca en condiciones más favorables. Como resultado, aumenta la resistencia de la película a las grietas y mejora su tenacidad general. Esto es especialmente ventajoso en aplicaciones en las que la integridad de la película debe mantenerse bajo diversas tensiones mecánicas, como en revestimientos resistentes al desgaste o en electrónica flexible.

En resumen, el uso de fuentes de alimentación pulsadas no sólo mejora las propiedades superficiales de la película, sino que también fortalece su estructura interna, haciéndola más resistente a los fallos mecánicos. Este doble beneficio subraya la importancia de seleccionar el tipo de fuente de alimentación adecuado para conseguir las características y el rendimiento deseados de la película.

Resumen de los efectos de la fuente de alimentación

Fuente de alimentación de CC

El uso de una fuente de alimentación de CC en los procesos de pulverización catódica por magnetrón suele dar lugar a varios problemas notables en la morfología de las películas pulverizadas. Uno de los principales problemas es el aumento de la producción de partículas. Estas partículas pueden proceder de diversas fuentes, incluido el propio material objetivo o las interacciones dentro del plasma. Como resultado, la superficie de la película tiende a mostrar un mayor grado de rugosidad en comparación con las películas producidas utilizando otros tipos de fuentes de alimentación, como la corriente continua pulsada (PDC) o la radiofrecuencia (RF).

Además, la distribución desigual de la película es otro inconveniente importante asociado a las fuentes de alimentación de corriente continua. Esta irregularidad puede atribuirse a la naturaleza continua de la corriente continua, que no permite el mismo nivel de control y modulación que las corrientes pulsadas. En consecuencia, algunas zonas de la película pueden recibir una pulverización excesiva, lo que provoca un adelgazamiento localizado o incluso agujeros, mientras que otras zonas pueden recibir una pulverización insuficiente, lo que provoca un grosor y una densidad desiguales.

En resumen, aunque las fuentes de alimentación de corriente continua son eficaces para determinadas aplicaciones, sus limitaciones en el control de la formación de partículas, la rugosidad de la superficie y la uniformidad de la película requieren una cuidadosa consideración a la hora de seleccionar una fuente de alimentación para necesidades específicas de sputtering.

Fuente de alimentación de CC pulsada

La utilización de fuentes de alimentación de CC pulsada en la tecnología de pulverización catódica por magnetrón ofrece ventajas significativas en la mejora de la calidad de las capas de película pulverizada. Una de las ventajas más notables es lareducción de la rugosidad superficial. A diferencia de las fuentes de corriente continua tradicionales, que pueden dar lugar a la formación de pequeñas partículas y grietas, las fuentes de corriente continua pulsada producen superficies de película más lisas. Esta superficie más lisa se atribuye a la distribución controlada de la energía y a las características del plasma, que minimizan las irregularidades durante el proceso de deposición.

Además, las fuentes de alimentación de CC pulsada contribuyen amejorar la uniformidad de la deposición. Al regular la energía cinética de las partículas, estas fuentes de alimentación garantizan una deposición de película más consistente y uniforme en todo el sustrato. Esta uniformidad es crucial para aplicaciones que requieren capas de película precisas y homogéneas, como en microelectrónica y revestimientos ópticos.

En resumen, la adopción de fuentes de alimentación de CC pulsada da como resultadosuperficies más lisas, menor rugosidad y mayor uniformidad de deposiciónlo que las convierte en la opción preferida para aplicaciones que exigen películas pulverizadas de alta calidad.

Fuente de alimentación de RF

La fuente de alimentación de radiofrecuencia (RF) desempeña un papel fundamental en la mejora de la calidad de las películas pulverizadas, especialmente cuando se trata de objetivos no conductores. Este método de alimentación mejora significativamente la planitud de la superficie de las películas depositadas, garantizando un revestimiento más liso y uniforme. La fuente de alimentación de RF lo consigue optimizando la actividad del plasma, lo que facilita una mejor reorganización de los átomos durante el proceso de sputtering.

Una de las principales ventajas de utilizar una fuente de alimentación de RF es su capacidad para promover una estructura cristalina más homogénea. Esto es especialmente beneficioso para los materiales no conductores, que a menudo tienen dificultades para mantener la integridad estructural y la uniformidad. La mayor actividad del plasma no sólo contribuye a la formación de una red cristalina más ordenada, sino que también reduce la concentración de defectos en la película.

Además, el impacto de la fuente de alimentación de RF en las características del plasma es crucial. Al influir en la densidad del plasma, la temperatura y la distribución de la energía, la fuente de alimentación de RF crea un entorno propicio para la deposición de películas de alta calidad. Prueba de ello es la reducción del tamaño de grano y la mejora general de las propiedades estructurales de la película.

En resumen, la fuente de alimentación de RF no sólo mejora la planitud de la superficie y la estructura cristalina de las películas pulverizadas, sino que también resuelve los problemas específicos asociados a los cátodos no conductores. Esto la convierte en una herramienta indispensable en el campo del sputtering magnetrónico para conseguir una calidad de película superior.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de horno de tubo para deposición química de vapor asistida por plasma (PECVD) rotatorio inclinado

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio