Estructura y materiales del horno

Series vertical y horizontal

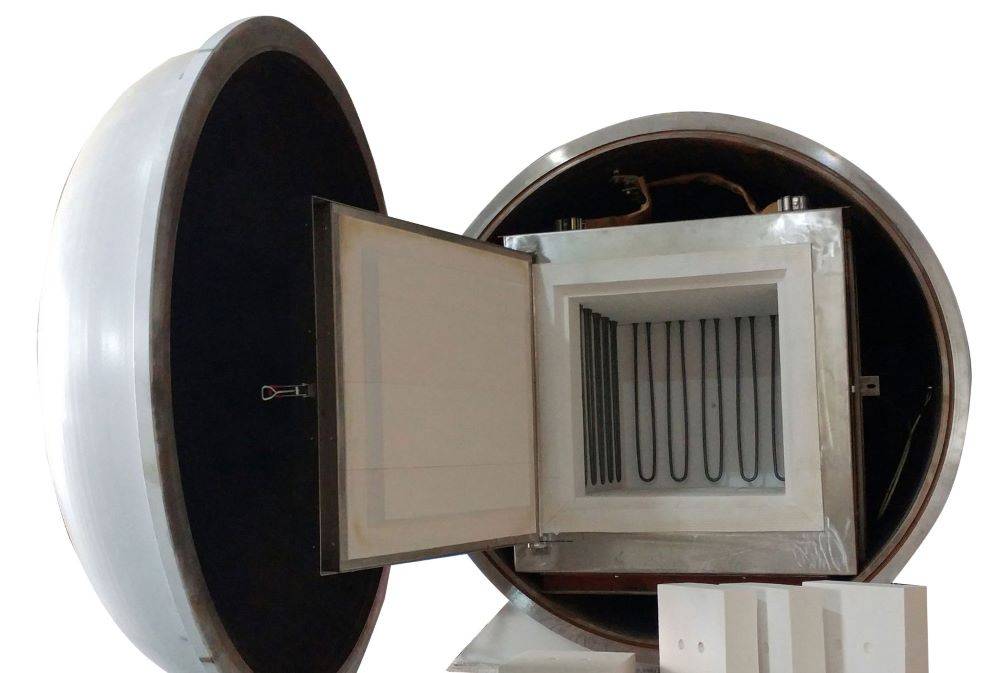

Los hornos de vacío se distinguen por sus distintos diseños estructurales, clasificados principalmente en series verticales y horizontales. Cada serie ofrece ventajas operativas únicas y está adaptada para satisfacer necesidades industriales específicas.

Serie vertical

En la serie vertical, el mecanismo de elevación de campana es una característica común. Este diseño permite una distribución y contención eficientes del calor, por lo que es ideal para procesos que requieren un control preciso de la temperatura. La orientación vertical también facilita la carga y descarga de materiales, reduciendo el tiempo de proceso y mejorando la productividad.

Serie horizontal

Por otro lado, la serie horizontal se caracteriza por estructuras de una sola puerta, que proporcionan un punto de acceso más sencillo para piezas de trabajo de mayor tamaño. Este diseño es especialmente ventajoso para aplicaciones con materiales voluminosos o de forma irregular. La configuración horizontal también simplifica la integración de componentes adicionales, como sistemas automatizados de manipulación, lo que agiliza aún más el proceso de producción.

Ambas series son parte integrante de la versatilidad y eficacia de los hornos de vacío, y cada una de ellas satisface diferentes requisitos operativos y normas industriales.

Materiales del cuerpo del horno

Al seleccionar un horno de vacío, la elección de los materiales del cuerpo del horno es una decisión crítica que puede influir significativamente en el rendimiento y la longevidad del equipo. Las opciones más comunes incluyen acero inoxidable, acero al carbono y una combinación de ambos materiales en una estructura de doble refrigeración por agua. Cada uno de estos materiales ofrece distintas ventajas y se adapta a diferentes requisitos operativos.

-

Acero inoxidable: Conocido por su resistencia a la corrosión y su atractivo estético, el acero inoxidable suele preferirse en entornos en los que la limpieza y la durabilidad son primordiales. Es especialmente adecuado para aplicaciones que implican procesos a alta temperatura que requieren una atmósfera estable e inerte.

-

Acero al carbono: Este material es el preferido por su resistencia y rentabilidad. El acero al carbono es ideal para aplicaciones en las que el horno estará sometido a grandes esfuerzos mecánicos y en las que el entorno operativo no exige la resistencia a la corrosión del acero inoxidable.

-

Estructura doblemente refrigerada por agua: Combinando acero inoxidable y acero al carbono, este diseño híbrido aprovecha los puntos fuertes de ambos materiales. La carcasa exterior suele ser de acero al carbono para garantizar la integridad estructural, mientras que el revestimiento interior es de acero inoxidable para ofrecer resistencia a la corrosión. Esta configuración también incluye un sistema de refrigeración por agua que ayuda a disipar el calor y proteger la integridad estructural del horno.

La elección del material adecuado para el cuerpo del horno implica una cuidadosa consideración del entorno operativo, los tipos de procesos para los que se utilizará el horno y la vida útil prevista del equipo.

Calentamiento y aislamiento

Métodos de calentamiento

El calentamiento en los hornos de vacío puede lograrse mediante dos métodos principales: calentamiento por resistencia y calentamiento por inducción. Cada método tiene sus propias ventajas y es adecuado para diferentes requisitos operativos y necesidades de procesamiento de materiales.

Calentamiento por resistencia

El calentamiento por resistencia se basa en el principio de la resistencia eléctrica para generar calor. Entre los materiales más utilizados para los elementos de calentamiento por resistencia se encuentran el molibdeno, el tungsteno y el grafito. Estos materiales se eligen en función de su capacidad para soportar altas temperaturas sin sufrir una degradación significativa. Por ejemplo, el molibdeno es el material preferido por su alto punto de fusión y su excelente conductividad térmica, lo que lo hace ideal para aplicaciones que requieren temperaturas de hasta 2000°C. Del mismo modo, el tungsteno, con su punto de fusión aún más alto, es adecuado para procesos que exigen temperaturas superiores a 2000°C. El grafito, por su parte, ofrece un equilibrio entre resistencia a altas temperaturas y rentabilidad, lo que lo convierte en una opción versátil para una amplia gama de aplicaciones.

Calentamiento por inducción

El calentamiento por inducción, por su parte, utiliza la inducción electromagnética para calentar materiales conductores. Este método es especialmente eficaz para aplicaciones que requieren un calentamiento rápido y localizado, como en el caso de los procesos de forja y recocido de metales. La elección de los materiales para las bobinas de calentamiento por inducción es menos crítica en comparación con el calentamiento por resistencia, ya que lo principal es la conductividad del material y la eficacia del diseño de la bobina de inducción. Sin embargo, materiales como el cobre y el aluminio se utilizan habitualmente por su alta conductividad eléctrica y su coste relativamente bajo.

Ambos métodos de calentamiento tienen sus casos de uso específicos y se seleccionan en función de la temperatura máxima requerida, el tipo de material que se procesa y la velocidad de calentamiento deseada. Comprender estos matices es crucial para optimizar el rendimiento y la longevidad de un horno de vacío.

Tipos de aislamiento

El aislamiento en los hornos de vacío es un componente crítico para mantener la temperatura requerida y evitar la pérdida de calor. Puede clasificarse en dos tipos principales: aislamiento totalmente metálico y aislamiento compuesto.

Aislamiento totalmente metálico suele implicar el uso de metales de alto rendimiento, como el acero inoxidable resistente al calor y la pantalla de molibdeno. Estos materiales se eligen por su excelente conductividad térmica y su resistencia a las altas temperaturas, lo que garantiza que el horno pueda funcionar eficazmente incluso en condiciones extremas.

Aislamiento compuestocombina varios materiales para optimizar el rendimiento térmico. Este tipo de aislamiento suele incluir una mezcla de fibras y otros materiales no metálicos que ofrecen una resistencia térmica superior. Por ejemplo, las fibras cerámicas se utilizan habitualmente por su capacidad para soportar altas temperaturas manteniendo una baja conductividad térmica. Esta combinación de materiales permite una solución de aislamiento más versátil y eficaz, adaptada para satisfacer las necesidades específicas de diferentes aplicaciones de hornos de vacío.

Sistema de vacío y control

Componentes del sistema de vacío

El sistema de vacío de un horno de vacío es un complejo conjunto de componentes diseñados para mantener el nivel de vacío deseado. Este sistema incluye típicamente una variedad de bombas tales como iónicas, turbomoleculares, mecánicas y otras, cada una de las cuales cumple una función específica en el proceso de vacío. Estas bombas están interconectadas a través de una red de válvulas y tuberías, que son cruciales para controlar el flujo de gases y mantener la integridad del vacío.

Componentes clave del sistema de vacío

-

Bombas: El corazón del sistema de vacío, bombas como las mecánicas, de refuerzo, de difusión y turbomoleculares, son esenciales para crear y mantener el vacío. Cada tipo de bomba tiene su propio mecanismo y aplicación, lo que garantiza que el sistema pueda alcanzar los niveles de vacío requeridos de forma eficaz.

-

Válvulas: Las válvulas desempeñan un papel fundamental en la regulación del flujo de gases dentro del sistema. Los tipos de válvulas incluyen válvulas de aislamiento de alto vacío, válvulas de liberación de vacío y válvulas de respaldo, cada una diseñada para gestionar diferentes aspectos del proceso de vacío.

-

Colectores de tuberías: Los colectores de tuberías conectan los distintos componentes del sistema de vacío, garantizando un flujo continuo de gases. Estos colectores se colocan estratégicamente para optimizar el rendimiento del sistema y mantener la integridad del vacío.

-

Equipo de medición de vacío: La medición precisa del nivel de vacío es crucial para un control eficaz. Equipos como los vacuómetros y los contadores de moléculas proporcionan datos en tiempo real, lo que permite a los operarios ajustar los parámetros del sistema según sea necesario.

Componentes de las bombas de vacío

-

Cabezal de la bomba: El cabezal de la bomba es el componente central de una bomba de vacío, ya que alberga el mecanismo responsable de crear el vacío. El material utilizado para el cabezal de la bomba varía en función de la aplicación y los requisitos específicos.

-

Motor: El motor acciona el cabezal de la bomba, permitiéndole funcionar eficazmente. La elección del motor es fundamental para garantizar la eficacia y longevidad de la bomba.

-

Puertos de entrada y salida: Estos puertos son esenciales para conectar la bomba al sistema de vacío y a la atmósfera, respectivamente. La correcta alineación y sellado de estos puertos es vital para mantener el vacío.

-

Vacuómetro: El vacuómetro mide la presión dentro del sistema, proporcionando a los operarios la información necesaria para realizar ajustes en tiempo real del nivel de vacío.

Al comprender los entresijos de estos componentes, se puede apreciar mejor la complejidad y precisión necesarias para operar un horno de vacío con eficacia.

Control de temperatura y vacío

El control de la temperatura en los hornos de vacío se gestiona meticulosamente mediante controladores inteligentes avanzados, que garantizan una regulación precisa del proceso de calentamiento. Estos controladores suelen estar integrados con mecanismos de seguridad contra sobretemperatura, lo que permite realizar ajustes manuales digitales que pueden oscilar entre 0 °F y 3100 °F, utilizando termopares de tipo S para obtener lecturas precisas de la temperatura.

La medición del vacío, por su parte, se basa en instrumentos sofisticados como un controlador de vacuómetro con múltiples estaciones. Este controlador puede supervisar la cámara y el sistema de bombeo utilizando tanto termopares como manómetros Penning (cátodo frío). Al proporcionar puntos de ajuste dedicados, garantiza que todas las funciones críticas del proceso relacionadas con el vacío se controlen con precisión, manteniendo así la integridad y precisión del entorno de vacío.

La sinergia entre el control de la temperatura y el vacío es crucial para el cumplimiento de los procesos. La integración de estos sistemas permite realizar ajustes en tiempo real, garantizando que tanto la temperatura como los niveles de vacío permanezcan dentro de los parámetros especificados, optimizando así la eficacia y fiabilidad generales del funcionamiento del horno de vacío.

Supervisión y control del proceso

En los sistemas de hornos de vacío, la integración de tecnologías avanzadas de supervisión y control es crucial para garantizar un funcionamiento eficaz y preciso.Registradores ycontroladores lógicos programables (PLC) desempeñan un papel fundamental en este ámbito, ya que ofrecen una gama de modos operativos que se adaptan a diversas necesidades industriales. Estos dispositivos son fundamentales para capturar y analizar datos en tiempo real, lo que facilita la toma de decisiones informadas y mejora la eficiencia de los procesos.

Los modos operativos disponibles sonmanual,semiautomáticoytotalmente automático automático. Cada modo se adapta a distintos niveles de intervención humana y automatización, lo que aporta flexibilidad a la gestión de procesos complejos. Por ejemplo, en el modo manual, los operarios conservan el control total del proceso, por lo que es ideal para situaciones que requieren una supervisión humana inmediata. Por el contrario, el modo totalmente automático minimiza la intervención humana, basándose en instrucciones preprogramadas para ejecutar tareas de forma autónoma, lo que resulta especialmente beneficioso para operaciones repetitivas y de alta precisión.

Además, el uso de PLC garantiza que el sistema pueda adaptarse a diversos escenarios operativos, proporcionando un marco robusto para el control de procesos. Estos controladores están diseñados para manejar lógicas y secuencias complejas, garantizando que el horno de vacío funcione dentro de unos parámetros predefinidos, manteniendo así la coherencia y fiabilidad del proceso.

En resumen, la combinación de registradores y PLC, junto con la flexibilidad que ofrecen los distintos modos operativos, mejora significativamente las capacidades de supervisión y control de los hornos de vacío, contribuyendo a mejorar la eficiencia y la precisión del proceso.

Características de seguridad y protección

Sistemas de alarma y protección

La seguridad de un horno de vacío es primordial, y esto se garantiza mediante un completo sistema de alarma y protección. Este sistema está diseñado para supervisar y responder a peligros potenciales, como condiciones de sobretemperatura, escasez de agua, mal funcionamiento de las bombas y otras anomalías.

Componentes clave de los sistemas de alarma y protección

- Protección contra sobretemperatura: Los sensores supervisan continuamente la temperatura del horno, activando alarmas y protocolos de seguridad si la temperatura supera los límites predefinidos.

- Detección de falta de agua: Existen sistemas para detectar cualquier escasez en el suministro de agua, que es crucial para la refrigeración de los componentes del horno. Se emiten alertas inmediatas para evitar el sobrecalentamiento y posibles daños.

- Supervisión de bombas: Se realizan comprobaciones periódicas de las bombas de vacío para garantizar su correcto funcionamiento. Cualquier problema con las bombas puede provocar una pérdida de vacío, que es fundamental para el funcionamiento del horno.

- Detección general de anomalías: Más allá de las protecciones específicas, el sistema está equipado con capacidades generales de detección de anomalías. Esto garantiza que cualquier comportamiento inusual dentro del horno se identifique rápidamente y se aborde.

Gracias a la integración de estas funciones de seguridad avanzadas, los hornos de vacío proporcionan un entorno robusto para los procesos de alta temperatura, garantizando tanto la longevidad del equipo como la seguridad del operario.

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

Artículos relacionados

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- Inspección de averías en hornos de inducción de vacío: Procedimientos y soluciones esenciales

- Por qué fallan sus juntas soldadas: La verdad sobre la temperatura del horno y cómo dominarla

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- Ciencia de materiales con el horno de vacío de laboratorio