Indice

- Introducción a la tecnología de hornos rotativos

- Avances en el diseño para mejorar el rendimiento

- Innovaciones en mezcla y transporte

- Ventajas de los hornos rotativos basculantes

- Opciones de combustible y materiales de revestimiento

- Aplicaciones industriales de los hornos rotativos

- Optimización de la uniformidad de la temperatura

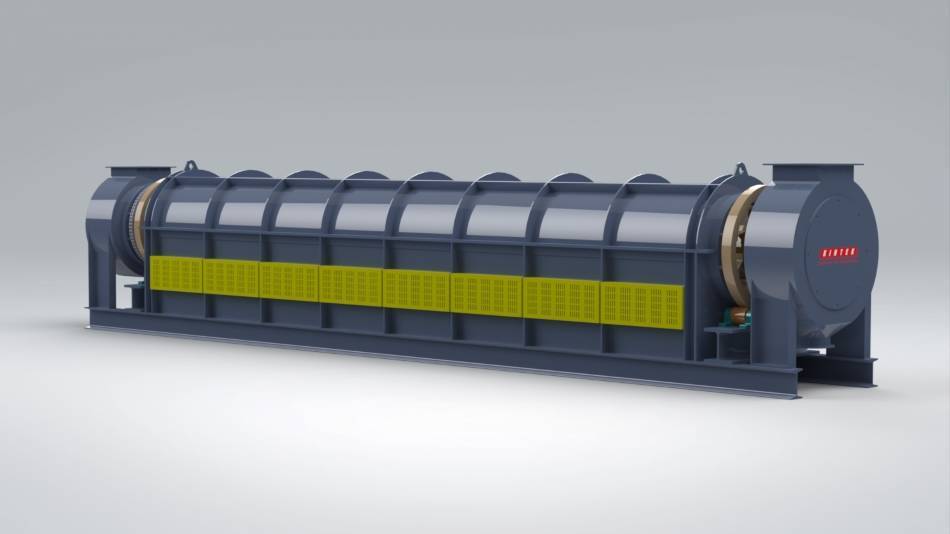

Introducción a la tecnología de hornos rotativos

Los hornos rotativos se utilizan ampliamente en diversas industrias para el procesamiento térmico continuo de materiales a temperaturas elevadas. Estos hornos ofrecen ventajas sobre otros tipos de hornos debido a su capacidad para manejar grandes volúmenes de material y proporcionar un calentamiento uniforme. En este artículo nos adentramos en los entresijos de la tecnología de hornos rotativos, explorando las mejoras de diseño y su impacto en el procesamiento eficiente de materiales. Hablaremos de avances específicos en tecnologías de mezclado y transporte, mecanismos de inclinación, opciones de combustible y materiales refractarios de revestimiento. Al comprender estas consideraciones de diseño, las industrias pueden optimizar el rendimiento de sus hornos rotativos, lo que se traduce en una mejora del rendimiento, la eficiencia energética y la calidad del producto.

Avances en el diseño para mejorar el rendimiento

Tecnologías de mezcla y transporte

Las tecnologías de mezclado pueden mejorar significativamente el rendimiento de los hornos rotatorios al aumentar la utilización del volumen. Esto es especialmente beneficioso en procesos en los que el tiempo de reacción está limitado por la transferencia de calor o masa. Al reducir el tiempo necesario, las tecnologías de mezclado permiten utilizar hornos más pequeños que cumplen los mismos requisitos de proceso.

Un enfoque común de la mezcla en hornos rotatorios implica el uso de transportadores de tornillo o varillas roscadas. Este diseño permite una mezcla controlada del material a medida que se desplaza por el horno. Otra configuración utiliza un diseño reverberante, en el que el material se agita a lo largo del tubo para promover la mezcla.

Para aplicaciones que implican la extracción de metales de minerales, los hornos rotatorios pueden modificarse con un mecanismo de inclinación. Esto permite que el metal líquido salga del reactor, facilitando la separación del metal del mineral.

Estos avances en las tecnologías de mezcla y transporte han mejorado significativamente las capacidades de los hornos rotativos, permitiéndoles tratar una gama más amplia de materiales y procesos con mayor eficacia y productividad.

Innovaciones en mezcla y transporte

Las tecnologías de mezcla y transporte desempeñan un papel fundamental a la hora de mejorar el entorno de procesamiento y garantizar la homogeneidad de los materiales. Estas tecnologías ofrecen varias ventajas que contribuyen a mejorar la eficacia y la calidad del producto.

Fomento de la homogeneidad de los materiales:

Las tecnologías de mezclado garantizan la distribución uniforme de los componentes en una mezcla. Esto es crucial para los procesos que requieren un control preciso de la composición y las propiedades del producto final. Al eliminar las variaciones en la composición del material, las tecnologías de mezclado reducen el riesgo de defectos y aumentan la consistencia del producto final.

Prevención de la mezcla axial no deseada:

La mezcla axial no deseada puede producirse cuando los materiales se mueven a lo largo de un recipiente de procesado, lo que provoca una falta de uniformidad. Las tecnologías de transporte abordan este problema controlando el movimiento de los materiales, evitando la mezcla axial y manteniendo la homogeneidad deseada durante todo el proceso.

Mejor transferencia de calor y masa:

Las tecnologías de mezcla y transporte facilitan la transferencia eficaz de calor y masa en el entorno de procesamiento. Al promover una mezcla uniforme, estas tecnologías mejoran el contacto entre reactivos, catalizadores y otros componentes del proceso. Este contacto mejorado acelera las reacciones y aumenta la eficacia del proceso.

Reducción de los tiempos de ciclo y mejora de la productividad:

Los sistemas optimizados de mezcla y transporte pueden reducir significativamente los tiempos de ciclo al garantizar que los materiales se procesan de forma eficiente. Al eliminar los cuellos de botella y minimizar los tiempos de inactividad, estas tecnologías aumentan la productividad y el rendimiento, lo que se traduce en una mayor capacidad de producción.

Mejora de la calidad del producto:

La combinación de una mayor homogeneidad del material, una mezcla controlada y una transferencia eficaz de calor y masa contribuye a mejorar la calidad del producto. Al eliminar defectos, garantizar una composición uniforme y mantener las propiedades deseadas del material, las tecnologías de mezclado y transporte desempeñan un papel vital en la fabricación de productos de alta calidad que cumplen las normas del sector.

Ventajas de los hornos rotativos basculantes

Los hornos rotativos basculantes ofrecen numerosas ventajas sobre los hornos rotativos estáticos convencionales, entre las que se incluyen:

Tiempos de ciclo reducidos

Los hornos basculantes permiten tiempos de ciclo más rápidos al eliminar la necesidad de inclinar manualmente el horno para verter el metal fundido en los moldes. Esta automatización reduce las necesidades de mano de obra y aumenta la productividad.

Mayor rendimiento

La capacidad de inclinar el horno de forma rápida y eficaz permite a los operarios llenar varios moldes en menos tiempo. Este aumento del rendimiento se traduce en mayores índices de producción y en una mejora de la eficiencia general.

Uso eficiente de la energía

Los hornos rotativos basculantes utilizan la energía de forma más eficiente que los hornos estáticos. La capacidad de inclinar el horno permite un mejor control del flujo de metal fundido, minimizando la pérdida de calor y reduciendo el consumo de energía.

Otras ventajas

Además de estas ventajas principales, los hornos rotativos basculantes también ofrecen las siguientes ventajas:

- Mayor seguridad al reducir el riesgo de derrames y accidentes durante el vertido

- Mayor flexibilidad en la colocación y orientación del molde

- Reducción de los costes de mano de obra gracias a los mecanismos de volteo automatizados

- Mejora de la calidad del producto gracias a una mejor distribución del metal fundido y al control de la temperatura

- Funcionamiento respetuoso con el medio ambiente gracias a la reducción de las emisiones y el consumo de energía

En general, los hornos rotativos basculantes ofrecen una serie de ventajas que los convierten en un valioso activo para las fundiciones y otras industrias que requieren procesos eficientes y productivos de fusión y colada de metales.

Opciones de combustible y materiales de revestimiento

Los hornos rotativos utilizan varias opciones de combustible para generar calor, entre las que se incluyen:

Gas: El gas natural es un combustible de uso común debido a su disponibilidad, rentabilidad y propiedades de combustión limpia.

Gasóleo: El gasóleo proporciona una mayor densidad energética en comparación con el gas, pero puede emitir más contaminantes.

Gasóleo: El aceite para hornos, un combustible pesado, ofrece un alto rendimiento térmico y es adecuado para aplicaciones que requieren temperaturas extremas.

La elección del combustible depende de factores como la disponibilidad, el coste, la normativa medioambiental y el diseño del horno.

Importancia de los materiales de revestimiento refractarios:

Los materiales refractarios de revestimiento son cruciales para la eficiencia y longevidad de los hornos. Sirven de barrera entre el material fundido y la estructura del horno, protegiéndolo del calor extremo, las reacciones químicas y la abrasión.

Tipos de revestimiento refractario:

- Ladrillos: Duraderos y resistentes a altas temperaturas, pero pueden requerir una instalación especializada.

- Cemento: Proporciona un revestimiento monolítico, ofreciendo flexibilidad y facilidad de instalación.

- Moldeable: Versátil y personalizable, se utiliza para formas complejas o reparaciones.

Ventajas del revestimiento refractario:

- Aislante: Mantiene la temperatura del horno, reduciendo el consumo de energía.

- Protección contra la corrosión: Evita las reacciones químicas entre el material fundido y la estructura del horno.

- Resistencia al choque térmico: Soporta los cambios bruscos de temperatura, prolongando la vida útil del horno.

- Protección del medio ambiente: Minimiza las emisiones y mejora la calidad del aire.

Factores que afectan a la vida útil del revestimiento refractario:

- Tipo de material refractario

- Temperatura de funcionamiento del horno

- Frecuencia de cambios de aleación

- Ciclos de enfriamiento y calentamiento

Seleccionando las opciones de combustible adecuadas y empleando materiales de revestimiento refractario de alta calidad, se puede mejorar significativamente la eficiencia, longevidad y seguridad de los hornos rotativos.

Aplicaciones industriales de los hornos rotativos

Los hornos rotativos son sistemas de calentamiento industriales versátiles que se utilizan en diversos sectores. Sus aplicaciones abarcan desde la metalurgia hasta el procesamiento de materiales, lo que demuestra su adaptabilidad y eficiencia.

Metalurgia

- Forja: Los hornos rotativos proporcionan un control preciso de la temperatura y un calentamiento uniforme, lo que los hace ideales para los procesos de forja.

- Fundición de aluminio: Los hornos rotativos de fusión son muy eficientes para el reciclaje de chatarra de aluminio, recuperando eficazmente todas las formas de chatarra.

Procesado de materiales

- Dopado de cerámica: Los hornos rotativos permiten el dopaje de cerámica con metales de tierras raras, modificando sus propiedades para aplicaciones especializadas.

- Calcinación: Los hornos tubulares rotatorios están diseñados para el paso continuo de materiales sueltos, lo que los hace idóneos para procesos de calcinación.

- Oxidación: Los hornos tubulares rotatorios facilitan la oxidación de materiales, mejorando sus propiedades y permitiendo reacciones químicas.

- Tostación: Los hornos tubulares rotatorios se emplean en procesos de tostación, influyendo en las transiciones de fase y alterando las composiciones de los materiales.

Ventajas de los hornos rotatorios

Los hornos rotativos ofrecen numerosas ventajas, entre ellas

- Uniformidad de temperatura: Los elementos calefactores de alta calidad garantizan una excelente uniformidad de la temperatura, lo que se traduce en un procesamiento uniforme del material.

- Procesamiento continuo: Los hornos tubulares rotativos están diseñados para el procesamiento continuo de materiales, aumentando la eficiencia y la productividad.

- Aplicaciones versátiles: Los hornos rotativos se adaptan a una amplia gama de industrias y aplicaciones, lo que demuestra su versatilidad y adaptabilidad.

Optimización de la uniformidad de la temperatura

Enhornos rotativosla uniformidad de la temperatura es primordial, ya que afecta directamente a la calidad y consistencia de los materiales procesados.

Los elementos calefactores de alta calidad desempeñan un papel crucial en la consecución de una uniformidad óptima de la temperatura. Estos elementos garantizan una distribución uniforme del calor por toda la cámara del horno, minimizando las variaciones de temperatura y proporcionando un control preciso del proceso de calentamiento.

La rotación continua de la muestra dentro del horno mejora aún más la uniformidad de la temperatura. A medida que la muestra se desplaza por el horno caliente, todas las superficies quedan expuestas al perfil de temperatura constante, lo que se traduce en un calentamiento uniforme y una mayor homogeneidad del producto.

Gracias a la utilización de elementos calefactores de alta calidad y a la rotación continua de la muestra, los hornos rotativos ofrecen una uniformidad excepcional de la temperatura, lo que garantiza la consistencia de las propiedades del material y la mejora de la calidad del producto.

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Artículos relacionados

- Optimización de procesos industriales: Soluciones para hornos rotatorios y hornos de laboratorio

- ¿Qué es el horno rotatorio de regeneración de carbón activado?

- Explorando los hornos tubulares rotativos: Una guía completa

- Hornos rotativos: Procesado avanzado de materiales y aplicaciones

- Horno Eléctrico de Pirólisis de Horno Rotativo: Diseño, funcionamiento y aplicaciones