Propiedades mecánicas

Resistencia y dureza

Los materiales cerámicos son famosos por su excepcional resistencia y dureza, atributos atribuidos en gran medida a sus sólidas estructuras de enlace iónico y covalente.Este mecanismo de enlace dota a la cerámica de una dureza que con frecuencia supera los 1500HV, un umbral que muchos materiales no pueden alcanzar.Por ejemplo, la cerámica de óxido de circonio destaca con una dureza superior a 9, lo que la sitúa en segundo lugar después del diamante en cuanto a dureza.

La elevada dureza de la cerámica no es una mera ventaja teórica, sino práctica, ya que influye significativamente en su durabilidad y resistencia al desgaste.Esta propiedad hace que la cerámica sea ideal para aplicaciones en las que la integridad del material debe mantenerse en condiciones severas, como en herramientas de corte, blindajes y componentes de maquinaria de alto rendimiento.

Además, la resistencia de la cerámica, a menudo medida en términos de su capacidad para soportar fuerzas de compresión, es igualmente impresionante.Esta resistencia, combinada con su dureza, sitúa a la cerámica como una alternativa superior a materiales tradicionales como los metales en muchos entornos sometidos a grandes esfuerzos.La estructura atómica única de la cerámica, caracterizada por fuertes enlaces covalentes e iónicos, garantiza que puedan mantener su integridad estructural incluso bajo tensiones mecánicas extremas.

En resumen, la resistencia y dureza de los materiales cerámicos son fundamentales para su uso generalizado en industrias que requieren materiales duraderos y de alto rendimiento.Su capacidad para resistir la deformación y el desgaste, unida a su excepcional resistencia a la compresión, subraya su superioridad en muchas aplicaciones críticas.

Falta de plasticidad y dureza

A pesar de su elevada resistencia a la compresión, los materiales cerámicos presentan una baja resistencia a la tracción y escasa plasticidad y tenacidad.Esta deficiencia se atribuye principalmente a sus intrincadas estructuras cristalinas, que limitan el número de sistemas de deslizamiento disponibles.Los sistemas de deslizamiento son esenciales para la deformación plástica, ya que permiten que los materiales se deformen plásticamente bajo tensión sin fracturarse.Sin embargo, las cerámicas, con sus complejas disposiciones atómicas, tienen un número limitado de estos sistemas, lo que dificulta su deformación plástica.

Además, la elevada energía necesaria para generar dislocaciones en la cerámica agrava aún más su falta de plasticidad.Las dislocaciones son defectos lineales en la red cristalina que permiten la deformación plástica al permitir que los átomos se deslicen unos junto a otros.En la cerámica, la energía necesaria para crear estas dislocaciones es mucho mayor que en los metales, que pueden generarlas y propagarlas fácilmente bajo tensión.Esta elevada energía de generación de dislocaciones contribuye a la fragilidad de las cerámicas, haciéndolas propensas al fallo catastrófico bajo tensión de tracción.

En resumen, la combinación de estructuras cristalinas complejas, sistemas de deslizamiento limitados y una elevada energía de generación de dislocaciones dan como resultado la baja resistencia a la tracción y la escasa plasticidad y tenacidad observadas en los materiales cerámicos.

Indicadores de propiedades mecánicas

Indicadores clave

Al evaluar las aplicaciones de baldosas cerámicas, deben evaluarse meticulosamente varios indicadores clave para garantizar un rendimiento y una durabilidad óptimos. Desviación dimensional y calidad de la superficie son fundamentales, ya que influyen directamente en el ajuste y el atractivo estético de la baldosa. La absorción de agua es otro factor crítico, ya que una absorción excesiva puede provocar con el tiempo decoloración, alabeo y degradación estructural.

El módulo de rotura y resistencia a la rotura son propiedades mecánicas esenciales que miden la resistencia de la baldosa a la flexión y la rotura bajo carga.Estos parámetros son especialmente importantes en zonas de mucho tránsito, donde las baldosas están sometidas a esfuerzos repetidos. La resistencia al choque térmico es vital para las baldosas expuestas a temperaturas fluctuantes, como las utilizadas en exteriores o en entornos industriales, ya que garantiza que puedan soportar ciclos térmicos sin agrietarse.

Por último, la resistencia a la abrasión es crucial para mantener la integridad de la superficie de la baldosa y su longevidad, especialmente en zonas propensas al tráfico peatonal intenso o a materiales abrasivos.Cada uno de estos indicadores desempeña un papel distinto, aunque interrelacionado, en la determinación de la calidad general y la idoneidad de las baldosas cerámicas para diversas aplicaciones.

| Indicador | Importancia |

|---|---|

| Desviación dimensional | Garantiza el ajuste y el aspecto adecuados |

| Calidad de la superficie | Influye en las cualidades estéticas y táctiles |

| Absorción de agua | Evita la decoloración, el alabeo y la degradación estructural |

| Módulo de rotura | Mide la resistencia a la flexión bajo carga |

| Resistencia a la rotura | Mide la resistencia a la rotura bajo carga |

| Resistencia al choque térmico | Garantiza la durabilidad bajo fluctuaciones de temperatura |

| Resistencia a la abrasión | Mantiene la integridad de la superficie frente al desgaste |

Estos indicadores definen colectivamente la integridad mecánica y estructural de las baldosas cerámicas, orientando a fabricantes y consumidores en la selección de los materiales más adecuados para aplicaciones específicas.

Comparación con los metales

Las cerámicas destacan por su mayor módulo de elasticidad y dureza en comparación con los metales.Esto se debe en gran medida a su fuerte enlace iónico y covalente, que da lugar a valores de dureza que a menudo superan los 1.500 HV, alcanzando la cerámica de circonio una dureza superior a 9, sólo superada por el diamante.Sin embargo, esta impresionante dureza tiene un coste: la cerámica presenta una resistencia a la tracción significativamente menor y una deformación plástica insignificante a temperatura ambiente.A diferencia de los metales, que pueden sufrir una importante deformación plástica antes de fallar, los materiales cerámicos siguen siendo frágiles, lo que los hace susceptibles de sufrir fracturas catastróficas bajo tensión de tracción.

| Propiedades | Cerámica | Metales |

|---|---|---|

| Módulo de elasticidad | Mayor | Inferior |

| Dureza | Mayor | Inferior |

| Resistencia a la tracción | Inferior | Superior |

| Deformación plástica | Casi nula | Significativo |

Esta dicotomía en las propiedades pone de manifiesto las diferencias fundamentales en el comportamiento mecánico de la cerámica y los metales.Mientras que la cerámica es ideal para aplicaciones que requieren una gran dureza y resistencia al desgaste, su falta de plasticidad y tenacidad limita su uso en situaciones en las que la resistencia a la tracción y la ductilidad son primordiales.Comprender estas compensaciones es crucial para seleccionar el material adecuado para aplicaciones de ingeniería específicas.

Factores que afectan a las propiedades mecánicas

Efecto de la temperatura

La temperatura desempeña un papel fundamental en la determinación del comportamiento mecánico de los materiales cerámicos, afectando especialmente a su módulo elástico.A medida que aumenta la temperatura, el espaciado atómico dentro de la estructura cerámica aumenta debido a la expansión térmica.Esta expansión provoca una disminución del módulo elástico, ya que las fuerzas interatómicas que proporcionan rigidez se debilitan al aumentar la distancia entre los átomos.El fenómeno puede visualizarse como un material que se vuelve más flexible y menos rígido a medida que se calienta.

Por ejemplo, en aplicaciones de alta temperatura como turbinas de gas u hornos, la expansión térmica de la cerámica puede alterar significativamente sus propiedades mecánicas.A temperaturas elevadas, la reducción del módulo elástico puede afectar a la capacidad del material para soportar tensiones mecánicas, lo que puede provocar fallos estructurales si no se tiene en cuenta en la fase de diseño.

| Rango de temperatura | Cambio del módulo elástico | Implicaciones |

|---|---|---|

| Temperatura ambiente | Alto módulo elástico | Excelente rigidez y resistencia a la deformación. |

| Temperaturas elevadas | Disminución del módulo elástico | Menor rigidez, posibilidad de mayor deformación bajo tensión. |

La relación entre temperatura y módulo elástico no es lineal, sino que sigue un patrón complejo influido por la composición y microestructura específicas del material.Los materiales cerámicos avanzados, como los utilizados en ingeniería aeroespacial, suelen someterse a rigurosos análisis térmicos para predecir y mitigar estos efectos, garantizando su rendimiento en condiciones extremas.

En resumen, aunque los materiales cerámicos presentan propiedades mecánicas superiores a temperatura ambiente, su rendimiento puede degradarse significativamente a temperaturas más altas debido a cambios en el espaciado atómico.Comprender y gestionar este comportamiento dependiente de la temperatura es crucial para el uso eficaz de los materiales cerámicos en diversas aplicaciones de alta temperatura.

Papel de la porosidad

La porosidad desempeña un papel fundamental en la determinación del módulo elástico de la cerámica, con una correlación directa entre el nivel de porosidad y las propiedades mecánicas del material.A medida que aumenta la porosidad, el módulo elástico de la cerámica experimenta un pronunciado descenso.Este fenómeno puede atribuirse a la presencia de huecos en el material, que actúan como concentradores de tensiones y provocan una reducción de la rigidez y la resistencia generales de la cerámica.

Las técnicas avanzadas de sinterización han surgido como métodos eficaces para mitigar los efectos adversos de la porosidad.Estas técnicas, que incluyen el prensado isostático en caliente (HIP) y la tecnología de sinterización asistida por campo (FAST), pueden reducir significativamente los niveles de porosidad en la cerámica.Al minimizar estos huecos, las propiedades mecánicas de la cerámica, como su módulo elástico y su resistencia general, pueden mejorar sustancialmente.

| Técnica de sinterización | Efecto en la porosidad | Efecto en el módulo elástico |

|---|---|---|

| Prensado isostático en caliente (HIP) | Reduce la porosidad aplicando una presión uniforme | Aumenta el módulo elástico |

| Tecnología de sinterización asistida por campo (FAST) | Mejora la densificación | Mejora las propiedades mecánicas |

En resumen, aunque la porosidad supone un reto importante para la integridad mecánica de la cerámica, los modernos procesos de sinterización ofrecen soluciones viables para mejorar sus prestaciones estructurales y mecánicas.

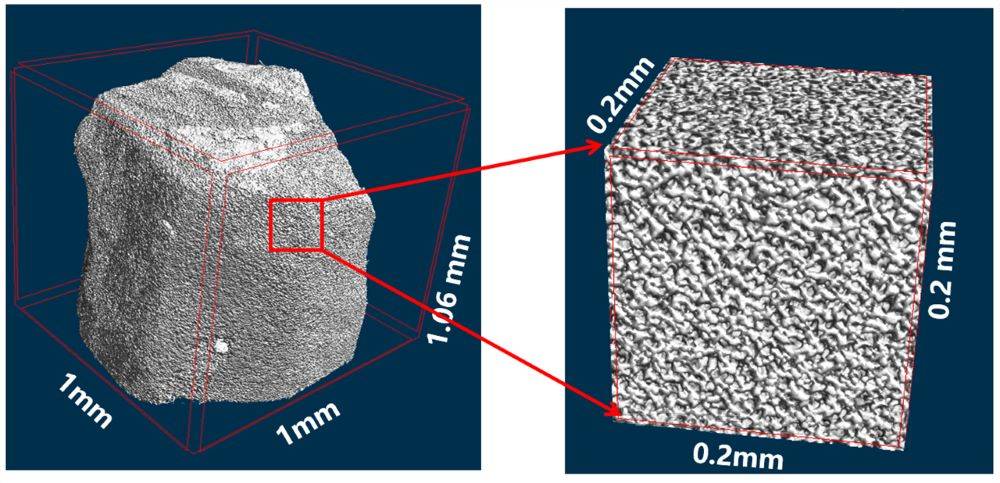

Efecto del tamaño del grano

El menor tamaño de grano en la cerámica es un factor crítico que aumenta significativamente su resistencia.Este fenómeno puede atribuirse a la relación Hall-Petch, que postula que a medida que disminuye el tamaño de grano, aumenta el límite elástico del material.Esto se debe principalmente al mayor número de límites de grano, que actúan como barreras al movimiento de dislocación, impidiendo así la deformación plástica.

Sin embargo, la mejora de la resistencia de la cerámica no depende únicamente del tamaño de grano.Otros factores, como las impurezas y la porosidad, también desempeñan un papel importante en la determinación de las propiedades mecánicas generales de la cerámica.Las impurezas pueden actuar como concentradores de tensiones, provocando debilidades localizadas que pueden precipitar el fallo.Por otra parte, la porosidad puede reducir significativamente la densidad del material y, en consecuencia, su integridad mecánica.Los niveles más altos de porosidad pueden provocar una fuerte disminución del módulo elástico y de la resistencia global, ya que la presencia de huecos en la estructura del material debilita su capacidad de carga.

Para ilustrar la interacción entre la granulometría y estos otros factores, véase la tabla siguiente:

| Factor | Efecto en la resistencia | Mecanismo |

|---|---|---|

| Tamaño del grano | Positivo | El aumento de los límites de grano impide el movimiento de dislocación |

| Impurezas | Negativo | Actúan como concentradores de tensiones, dando lugar a debilidades localizadas |

| Porosidad | Negativo | Reduce la densidad del material, lo que disminuye la capacidad de carga |

En resumen, aunque la reducción del tamaño de grano es una estrategia eficaz para aumentar la resistencia de la cerámica, debe equilibrarse con los esfuerzos por minimizar las impurezas y la porosidad para conseguir unas propiedades mecánicas óptimas.Los procesos avanzados de sinterización, como el prensado en caliente y la sinterización por chispa de plasma, pueden emplearse para reducir la porosidad y refinar el tamaño de grano, mejorando así la resistencia y durabilidad generales de los materiales cerámicos.

Métodos para mejorar las propiedades mecánicas

Adición de nanomateriales

La incorporación de nanoalúmina a los materiales cerámicos ha demostrado ser una estrategia transformadora para mejorar su rendimiento general. Mediante la integración de estas partículas a nanoescala, el proceso de sinterización puede optimizarse significativamente. En concreto, la adición de nanoalúmina disminuye la temperatura de sinterización necesaria, lo que no sólo reduce el consumo de energía, sino que también minimiza el riesgo de degradación térmica durante el proceso de fabricación.

Además, la densificación de los materiales cerámicos mejora notablemente con la inclusión de nanoalúmina. Esta mejora de la densificación conduce a una microestructura más uniforme y compacta, que es crucial para potenciar las propiedades mecánicas del material. La mejora de la microestructura se traduce en una mayor resistencia a la flexión y a la fractura, lo que hace que la cerámica sea más resistente a las tensiones mecánicas y a los impactos repentinos.

En resumen, la adición estratégica de nanoalúmina no sólo agiliza el proceso de producción, sino que también confiere propiedades mecánicas superiores a los materiales cerámicos, haciéndolos más versátiles y fiables en diversas aplicaciones industriales.

Fortalecimiento por efecto de confinamiento

El efecto de confinamiento, que incluye restricciones laterales y de recubrimiento, desempeña un papel fundamental en la mejora de las propiedades mecánicas de la cerámica, especialmente en condiciones de carga de compresión. Este efecto aprovecha la fragilidad inherente a la cerámica para mitigar la propagación de fracturas, aumentando así significativamente su resistencia global.

Las restricciones laterales, a menudo conseguidas mediante la aplicación de fuerzas externas o a través del diseño de la estructura del material, actúan para limitar la expansión lateral del material cerámico cuando se somete a fuerzas de compresión. Esta limitación evita la formación de microfisuras que podrían provocar un fallo catastrófico. Del mismo modo, las limitaciones de recubrimiento, que pueden aplicarse mediante el uso de recubrimientos protectores o encapsulado, protegen la cerámica de los factores ambientales que podrían inducir tensiones y favorecer la iniciación de grietas.

La eficacia del confinamiento en la prevención de la fractura frágil está bien documentada. Por ejemplo, en entornos sometidos a grandes tensiones, como los de la maquinaria industrial o las aplicaciones aeroespaciales, el efecto de confinamiento puede transformar el comportamiento de fallo de los materiales cerámicos de un suceso repentino y catastrófico a un proceso más controlado y gradual. Este cambio no sólo aumenta la fiabilidad de los componentes cerámicos, sino que también prolonga su vida útil.

Además, la combinación de restricciones laterales y de recubrimiento puede crear un efecto sinérgico, amplificando los beneficios de cada método individual. Este doble enfoque garantiza que el material cerámico siga siendo robusto y resistente, incluso en condiciones extremas. El resultado es un material que no sólo mantiene su elevada resistencia a la compresión, sino que también presenta una mayor resistencia a la fractura, lo que lo hace adecuado para una gama más amplia de aplicaciones exigentes.

Nuevos métodos

La incrustación de matrices de grafeno 2D en matrices cerámicas representa un método innovador para mejorar las propiedades mecánicas. Este método aprovecha las características estructurales únicas del grafeno, un material conocido por su excepcional resistencia y flexibilidad. Al integrar estas matrices de grafeno, la matriz cerámica experimenta un cambio transformador, pasando de un estado de fractura catastrófica a otro de comportamientos de propagación estables. Esta integración no sólo aumenta significativamente la tenacidad y resistencia mecánicas de la cerámica, sino que también introduce un mecanismo de fractura más controlado y predecible.

El proceso consiste en alinear cuidadosamente las láminas de grafeno dentro de la estructura cerámica, creando una red que puede absorber y distribuir la tensión con mayor eficacia. Esta alineación es crucial para maximizar las ventajas del grafeno, ya que garantiza que se aprovechen al máximo las propiedades inherentes del material. El resultado es un material cerámico que presenta una resistencia superior a la iniciación y propagación de grietas, lo que lo hace ideal para aplicaciones en las que la durabilidad y la fiabilidad son primordiales.

Además, la adición de matrices de grafeno puede suponer una mejora polifacética de las propiedades mecánicas. Por ejemplo, la mejora de la tenacidad permite al material soportar mayores niveles de tensión antes de fallar, mientras que el aumento de la resistencia garantiza que el material pueda soportar mayores cargas sin deformarse. Esta doble mejora no sólo amplía el campo de aplicación de la cerámica, sino que también abre nuevas vías de investigación y desarrollo en la ciencia de los materiales.

En resumen, la integración de matrices de grafeno 2D en matrices cerámicas ofrece un método novedoso y eficaz para mejorar significativamente la tenacidad y la resistencia mecánicas, transformando así el comportamiento de fractura de la cerámica y allanando el camino hacia materiales más robustos y fiables.

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

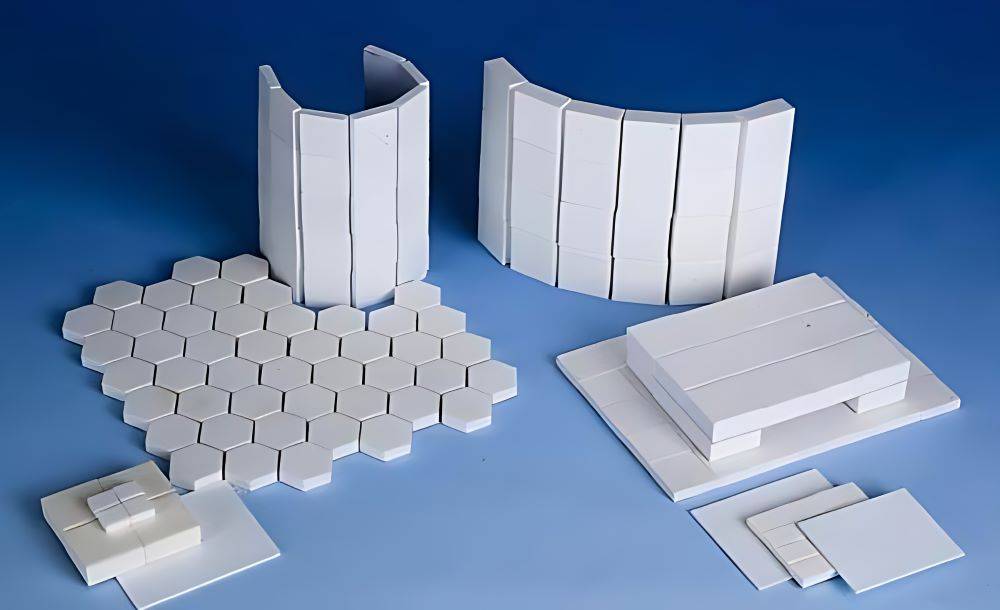

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

Artículos relacionados

- Una guía para elegir la temperatura adecuada para la prensa isostática en caliente

- Los beneficios del prensado isostático en frío

- Comprensión del prensado isostático en frío y sus tipos

- Prensado isostático en frío para aplicaciones médicas Desafíos y soluciones

- Hornos dentales La solución perfecta para el procesamiento de porcelana