Métodos de hidrólisis

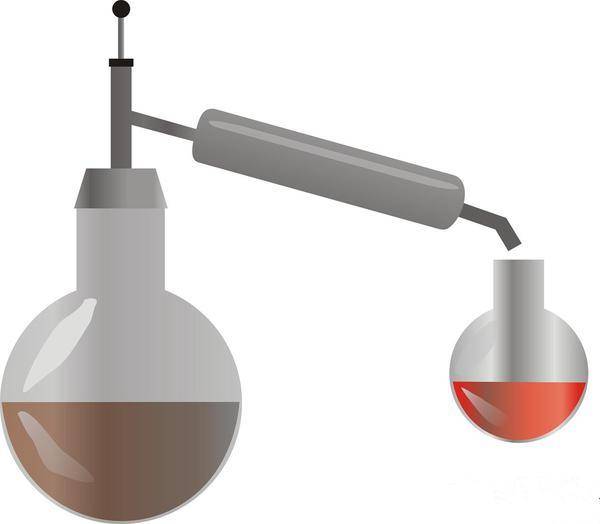

Hidrólisis del alcohol isopropílico de aluminio

La hidrólisis del alcohol isopropílico de aluminio es un método que implica la reacción entre el aluminio metálico y el alcohol orgánico para formar una solución de alcohol-aluminio.Esta solución se somete a hidrólisis seguida de un tostado a alta temperatura para obtener productos de alúmina de gran pureza.El proceso se caracteriza por su capacidad para obtener productos con una pureza excepcionalmente alta y partículas de pequeño tamaño, que son cruciales para diversas aplicaciones industriales.

Sin embargo, este método no está exento de inconvenientes.El coste de producción es notablemente elevado debido a la complejidad del proceso, que incluye múltiples pasos y condiciones estrictas.La naturaleza intrincada del método también requiere mecanismos de control avanzados y personal cualificado, lo que contribuye aún más a su elevado coste.A pesar de estos retos, los productos finales de alta calidad justifican su uso en industrias específicas de gran demanda en las que la pureza y el tamaño de las partículas son fundamentales.

| Ventajas | Desventajas |

|---|---|

| Alta pureza | Alto coste de producción |

| Pequeño tamaño de las partículas | Complejidad |

La hidrólisis del aluminio con alcohol isopropílico destaca como método que equilibra la necesidad de obtener alúmina de alta calidad con las complejidades y costes inherentes asociados a su producción.

Hidrólisis de aluminio de gran pureza

La hidrólisis de aluminio de gran pureza es un método que aprovecha el polvo de aluminio activo, que se prepara mediante el proceso de atomización.Este polvo se somete a hidrólisis en agua desionizada, seguida de un tostado a alta temperatura, para obtener productos de alúmina con una pureza de hasta el 99,999%.Este método destaca por su respeto al medio ambiente, su sencillez, su facilidad de control y sus bajos costes operativos.

El proceso comienza con la creación de polvo de aluminio activo mediante atomización, una técnica que garantiza la reactividad y homogeneidad del polvo.A continuación, este polvo se somete a hidrólisis en agua desionizada, un paso que facilita la descomposición del aluminio en sus iones constituyentes.El posterior paso de tostado a alta temperatura es crucial para la cristalización y estabilización de la alúmina, garantizando la alta pureza e integridad estructural del producto final.

Una de las principales ventajas de este método es su carácter ecológico, ya que minimiza los residuos y utiliza materiales inocuos para el medio ambiente.La simplicidad del proceso también contribuye a su facilidad de control, lo que lo hace accesible para aplicaciones industriales.Además, el bajo coste asociado a este método, unido a su alto rendimiento de alúmina de gran pureza, lo convierte en una opción económicamente viable para los productores.

En comparación con otros métodos de hidrólisis, como la hidrólisis de aluminio con alcohol isopropílico, este método ofrece una solución más rentable sin comprometer la calidad del producto.Aunque la hidrólisis del aluminio con alcohol isopropílico da lugar a productos de gran pureza con partículas de pequeño tamaño, a menudo se asocia a costes de producción más elevados y a una mayor complejidad.Por el contrario, la hidrólisis de aluminio de gran pureza mantiene altos niveles de pureza sin dejar de ser rentable y sencilla.

En general, la hidrólisis de aluminio de gran pureza representa una vía prometedora para la producción de alúmina de gran pureza, que combina la sostenibilidad medioambiental con la eficiencia económica y la sencillez operativa.

Métodos de pirólisis

Pirólisis de sulfato de aluminio y amonio

La pirólisis del sulfato de aluminio y amonio es un método tradicional que implica un control meticuloso de las condiciones de síntesis para obtener sulfato de aluminio y amonio puro.A continuación, este precursor se somete a pirólisis para convertirlo en óxido de aluminio de gran pureza.El proceso se ve favorecido por el uso económico de materias primas, que son baratas y fáciles de conseguir.Además, el licor madre generado durante la síntesis puede reciclarse, lo que aumenta aún más la rentabilidad del método.

Sin embargo, el método no está exento de dificultades.Uno de los principales es la etapa de calcinación, que requiere un control preciso de la temperatura para evitar la degradación del producto.Una calcinación inadecuada puede provocar la formación de impurezas, comprometiendo la pureza del óxido de aluminio final.Además, no se puede pasar por alto el impacto medioambiental de este método.El proceso de pirólisis puede liberar sustancias contaminantes, lo que exige controles medioambientales estrictos y puede aumentar el coste global de producción.

| Ventajas | Desafíos |

|---|---|

| Materias primas baratas | Control preciso de la temperatura de calcinación |

| Licor madre reciclable | Posible contaminación medioambiental |

| Económico | Formación de impurezas |

A pesar de estos retos, el método de pirólisis de sulfato amónico de aluminio sigue siendo una piedra angular en la producción de óxido de aluminio de gran pureza, equilibrando las consideraciones económicas con la necesidad de un estricto control de calidad y la protección del medio ambiente.

Pirólisis de carbonato de aluminio y amonio

El método de pirólisis con carbonato de aluminio y amonio representa un avance significativo con respecto a las técnicas tradicionales de pirólisis con sulfato.Este enfoque innovador implica la incorporación de bicarbonato de amonio (NH₄HCO₃) a la solución, que sirve de precursor para la síntesis de alúmina.Esta adición no sólo aumenta la eficacia del proceso, sino que también introduce notables beneficios medioambientales.

Una de las principales ventajas de este método es su reducido impacto ambiental.Al integrar NH₄HCO₃, el proceso minimiza eficazmente la generación de subproductos nocivos, reduciendo así la huella contaminante global.Esto es especialmente importante en el contexto de las prácticas industriales modernas, en las que la sostenibilidad y la protección del medio ambiente son primordiales.

Sin embargo, la aplicación de la pirólisis del carbonato de aluminio y amonio no está exenta de dificultades.Aunque mitiga la contaminación ambiental, introduce una nueva serie de complejidades, sobre todo en el tratamiento de los líquidos residuales.El aumento de la carga que soportan los sistemas de gestión de líquidos residuales exige tecnologías de tratamiento avanzadas para garantizar el cumplimiento de la normativa medioambiental.Este aspecto pone de manifiesto la necesidad de un enfoque equilibrado que considere tanto las implicaciones medioambientales como las operativas del método.

En resumen, el método de pirólisis de carbonato de aluminio y amonio ofrece una alternativa prometedora a la pirólisis convencional de sulfato al reducir la contaminación ambiental y mejorar la eficiencia de la producción de alúmina.No obstante, el aumento asociado de los requisitos de tratamiento de líquidos residuales subraya la importancia de los continuos avances tecnológicos y de la planificación estratégica para optimizar el proceso global.

Método Bayer modificado

Mejora del proceso Bayer

El método Bayer modificado representa un avance significativo con respecto al proceso Bayer tradicional, principalmente al centrarse en el control meticuloso de las condiciones de cristalización.Este enfoque mejorado está diseñado para minimizar la presencia de impurezas en el hidróxido de aluminio resultante, elevando así la pureza global del producto final de alúmina.Entre las mejoras clave se incluye la optimización de los procesos de desodiumización, que refinan aún más la alúmina, haciéndola apta para aplicaciones que exigen una gran pureza.

Una de las características más destacadas de este método modificado es su versatilidad en cuanto a fuentes de materias primas.A diferencia de otros métodos que pueden verse limitados por la disponibilidad o la calidad de las materias primas de partida, la mejora del proceso de Bayer puede adaptarse a una amplia gama de materias primas, reduciendo así los costes y ampliando su aplicabilidad.Esta adaptabilidad no sólo reduce la carga financiera de los fabricantes, sino que también garantiza una cadena de suministro más coherente y fiable.

Además, las ventajas económicas de este método se ven acentuadas por sus costes operativos relativamente más bajos.Al racionalizar el proceso y reducir la necesidad de pasos adicionales de purificación, el método Bayer modificado ofrece una solución rentable para producir alúmina de gran pureza.Esta eficacia lo hace especialmente atractivo para aplicaciones industriales en las que la rentabilidad es un factor crítico.

En resumen, el método Bayer mejorado no sólo mejora la pureza y la calidad de la alúmina, sino que también ofrece importantes ventajas económicas y operativas.Su capacidad para tratar diversas materias primas y reducir los costes de producción lo sitúan como una alternativa superior en la búsqueda de óxido de aluminio de gran pureza.

Método de precipitación

Co-Precipitación, Precipitación Directa y Precipitación Uniforme

Los métodos de precipitación, como la coprecipitación, la precipitación directa y la precipitación uniforme, son fundamentales en la síntesis de óxido de aluminio de gran pureza.Estas técnicas aprovechan compuestos alcalinos no fuertes como precipitantes, facilitando la precipitación de ingredientes activos a partir de materias primas.La simplicidad y la facilidad de industrialización son ventajas notables de estos métodos, que los hacen adecuados para la producción a gran escala.

Sin embargo, la eficacia de estos métodos depende en gran medida del control preciso de la composición de la solución y de las condiciones de reacción.Por ejemplo, el pH y la temperatura de la solución deben controlarse meticulosamente para garantizar la precipitación deseada del hidróxido de aluminio.Cualquier desviación de estas condiciones puede conducir a la formación de impurezas o a una precipitación incompleta, comprometiendo así la pureza del producto final.

| Método de precipitación | Características principales | Retos |

|---|---|---|

| Co-Precipitación | Precipitación simultánea de varios componentes | Complejidad para lograr una distribución uniforme |

| Precipitación directa | Simple y directa | Requiere un control preciso de las condiciones |

| Precipitación uniforme | Garantiza una distribución homogénea de los precipitantes | Mayor sensibilidad a la composición de la solución |

En resumen, aunque estos métodos de precipitación ofrecen un enfoque sencillo para producir óxido de aluminio de gran pureza, su éxito depende del control meticuloso de los parámetros de reacción.Este equilibrio entre simplicidad y precisión es crucial para la aplicación industrial de estas técnicas.

Método de cocción

Control de la temperatura de sinterización

El proceso de sinterización para preparar alúmina de gran pureza a partir de materias primas depende del control preciso de la temperatura.Este método no sólo garantiza una fuente de materia prima cómoda, sino que también permite obtener productos de una pureza excepcional.Sin embargo, el reto consiste en mantener la temperatura de tostado dentro de un rango estrecho y óptimo.

Para lograrlo, los hornos de sinterización avanzados equipados con controladores de temperatura PID de alta precisión desempeñan un papel crucial.Estos controladores facilitan el registro de datos en tiempo real y la comunicación por ordenador, lo que permite realizar ajustes meticulosos de la temperatura de la cámara de sinterización.La capacidad de funcionar en diversas atmósferas, como aire, vacío y argón/nitrógeno, mejora aún más la flexibilidad y precisión del proceso.

| Características | Descripción |

|---|---|

| Temperatura máxima de funcionamiento | 1400°C a 1700°C |

| Personalización de la cámara | Dimensiones a medida para necesidades específicas |

| Control de temperatura | Controlador PID con registro de datos y comunicación por ordenador |

| Atmósfera operativa | Aire, vacío, argón/nitrógeno |

| Distribución del calor | Elementos calefactores avanzados para una distribución uniforme del calor |

| Funciones de seguridad | Desconexión automática para mayor seguridad |

| Garantía | Garantía limitada de un año para las piezas electrónicas |

El diseño de la cámara de sinterización, con aislamiento de fibra cerámica de alta eficiencia energética y estructura de doble carcasa, garantiza bajas temperaturas exteriores y minimiza el consumo de energía.La rápida capacidad de calentamiento y enfriamiento, junto con la excelente precisión y uniformidad de la temperatura, contribuyen a la fabricación de productos de alúmina de alta calidad.

En resumen, el control preciso de la temperatura de sinterización, facilitado por los hornos de última generación, es esencial para preparar con éxito alúmina de gran pureza.Aunque el proceso ofrece ventajas significativas, requiere una gestión cuidadosa de la temperatura para superar los retos inherentes.

Método Sol-Gel

Tratamiento de sal de aluminio y sal de amonio

El método sol-gel, concretamente el tratamiento de sal de aluminio y amoniaco de gran pureza o solución salina de amonio, es un sofisticado proceso diseñado para producir alúmina de gran pureza.Este método comienza con la cuidadosa síntesis de un precursor sol-gel, que se consigue haciendo reaccionar sales de aluminio con amoniaco de gran pureza o sales de amonio.A continuación, el sol-gel resultante se somete a una serie de meticulosos pasos, como el lavado para eliminar impurezas, el envejecimiento para mejorar la estabilidad estructural, el secado para eliminar la humedad residual y, por último, el tostado a temperaturas elevadas para cristalizar la alúmina.

Una de las principales ventajas de este método es la producción de alúmina con una pureza excepcionalmente alta y una excelente dispersión de partículas.El entorno químico controlado durante la formación sol-gel garantiza que el producto final mantenga una distribución uniforme del tamaño de las partículas, lo que es crucial para muchas aplicaciones industriales.Sin embargo, este método no está exento de inconvenientes.El elevado coste de las materias primas, sobre todo del amoniaco de gran pureza o de las sales de amonio, aumenta considerablemente el gasto total de producción.Además, el impacto medioambiental de este método, sobre todo en lo que se refiere a la eliminación de residuos y subproductos químicos, requiere prácticas de gestión medioambiental estrictas.

En resumen, aunque el método de tratamiento con sal de aluminio y sal de amonio ofrece una vía para obtener alúmina de gran pureza con las propiedades físicas deseables, también presenta retos relacionados con el coste y la gestión medioambiental.

Método de descarga por chispa

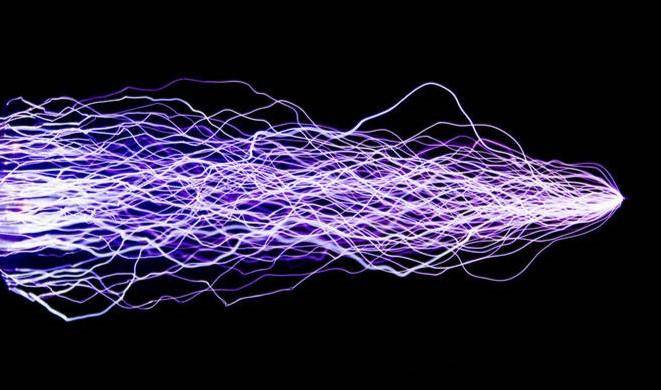

Descarga de chispas a alta temperatura

El método de descarga de chispas a alta temperatura aprovecha el intenso calor generado por las chispas eléctricas para facilitar la reacción entre el aluminio y el agua.Este proceso rompe eficazmente la película protectora de alúmina que recubre la superficie del aluminio, permitiendo que la reacción se produzca sin obstáculos.La interacción entre el aluminio y el agua da lugar a la formación de hidróxido de aluminio, o AI(OH)₃, que se somete a calcinación para producir óxido de aluminio de gran pureza, Al₂O₃.

Esta técnica destaca especialmente por su respeto al medio ambiente, ya que minimiza la generación de subproductos nocivos.Sin embargo, no está exenta de dificultades.Se trata de un método de alto consumo energético, que requiere grandes cantidades de energía para generar las chispas necesarias.Además, las altas temperaturas implicadas suponen riesgos para la seguridad, lo que requiere protocolos de seguridad estrictos para mitigar posibles peligros.

| Ventajas | Retos |

|---|---|

| Respetuoso con el medio ambiente | Alto consumo de energía |

| Produce Al₂O₃ de gran pureza | Peligros para la seguridad |

A pesar de estos inconvenientes, el método de descarga de chispas a alta temperatura sigue siendo una vía prometedora para la producción de óxido de aluminio de gran pureza, especialmente en aplicaciones en las que el impacto ambiental y la pureza del producto son consideraciones primordiales.

Productos relacionados

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Tubo Protector de Óxido de Aluminio (Al2O3) de Alta Temperatura para Cerámica Fina Avanzada de Ingeniería

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Polvo de Granulación de Alúmina Avanzada de Cerámica Fina de Ingeniería para Baja Temperatura

Artículos relacionados

- ¡Los 5 polvos cerámicos más avanzados del momento!

- Preparación de la muestra de polvo XPS y precauciones

- Fabricación de cátodos para sputtering mediante pulvimetalurgia

- Introducción al proceso de colado de cátodos para sputtering

- Cerámicas avanzadas de alúmina: Aplicaciones y técnicas de fabricación