Aplicaciones de la cerámica de alúmina

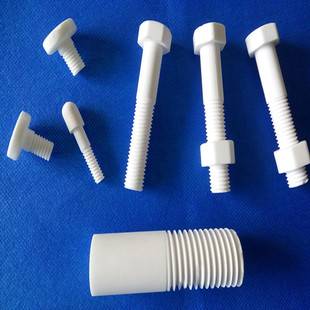

Campo mecánico

Las cerámicas de alúmina, famosas por sus excepcionales propiedades mecánicas, se utilizan ampliamente en diversas industrias debido a su alta resistencia a la flexión, dureza Mohs y resistencia superior al desgaste. Estas propiedades hacen que la cerámica de alúmina sea ideal para aplicaciones que requieren componentes duraderos y fiables.

En el campo de la mecánica, la cerámica de alúmina se utiliza ampliamente en la fabricación de herramientas, válvulas, muelas abrasivas y cojinetes. La elevada resistencia a la flexión de la cerámica de alúmina garantiza que estos componentes puedan soportar importantes esfuerzos mecánicos, lo que los hace adecuados para aplicaciones de gran resistencia. Además, su dureza Mohs, comparable a la del zafiro, proporciona una excelente resistencia al rayado y la abrasión, aumentando la longevidad de los componentes.

La resistencia al desgaste de la cerámica de alúmina es otro factor crítico que impulsa su adopción en aplicaciones mecánicas. A diferencia de los materiales convencionales, la cerámica de alúmina presenta un desgaste mínimo incluso en condiciones de funcionamiento duras, lo que reduce la necesidad de sustituciones y mantenimiento frecuentes. Esto no sólo reduce los costes operativos, sino que también aumenta la eficacia y fiabilidad generales de los sistemas mecánicos.

Además, la combinación de estas propiedades mecánicas hace que la cerámica de alúmina sea la opción preferida para aplicaciones en las que tanto la resistencia como la durabilidad son primordiales. Por ejemplo, en la industria del automóvil, los cojinetes cerámicos de alúmina se utilizan en motores de alto rendimiento debido a su capacidad para soportar temperaturas y presiones extremas sin comprometer el rendimiento.

En resumen, las propiedades mecánicas superiores de la cerámica de alúmina -alta resistencia a la flexión, dureza Mohs y resistencia al desgaste- la sitúan como material líder en el campo mecánico, permitiendo la producción de componentes robustos y duraderos en diversas industrias.

Electrónica/Electricidad

En el campo de la electrónica y la electricidad, la cerámica de alúmina desempeña un papel fundamental debido a sus excepcionales propiedades de aislamiento eléctrico y a su mínima pérdida de alta frecuencia. Estas cerámicas se emplean en diversas formas, como placas base, sustratos, películas y cerámicas de aislamiento eléctrico, que son componentes integrales de los dispositivos electrónicos modernos.

La capacidad de aislamiento superior de las cerámicas de alúmina garantiza que puedan soportar altas tensiones sin comprometer su integridad estructural ni su rendimiento. Esto las hace ideales para aplicaciones en las que el aislamiento eléctrico es crucial, como los sistemas de distribución de energía y los equipos de alta tensión.

Además, la baja pérdida de alta frecuencia característica de la cerámica de alúmina es especialmente beneficiosa en el diseño de componentes electrónicos que funcionan a altas frecuencias. Este atributo garantiza el mantenimiento de la integridad de la señal, reduciendo el riesgo de degradación de la señal y las interferencias, problemas habituales en los circuitos de alta frecuencia.

La versatilidad de la cerámica de alúmina en el campo de la electrónica se pone aún más de relieve por su uso en la creación de sustratos para circuitos integrados. Estos sustratos proporcionan una plataforma estable y fiable para la integración de diversos componentes electrónicos, mejorando el rendimiento general y la longevidad de los dispositivos.

En resumen, la aplicación de la cerámica de alúmina en el campo de la electrónica y la electricidad está impulsada por sus incomparables propiedades aislantes y su baja pérdida en alta frecuencia, que la hacen indispensable en el diseño y funcionamiento de sistemas electrónicos avanzados.

Industria química

Las cerámicas de alúmina desempeñan un papel crucial en la industria química, principalmente por su excepcional resistencia a la corrosión. Esta propiedad las hace indispensables en diversas aplicaciones, como bolas de relleno químico, membranas de microfiltración y revestimientos resistentes a la corrosión.

Bolas de relleno químico

En reactores y columnas químicas, las bolas de relleno de alúmina se utilizan para mejorar la transferencia de masa y la eficacia de las reacciones. Su gran pureza e inercia evitan cualquier interacción química no deseada, garantizando la integridad del proceso. La durabilidad de estas bolas, unida a su resistencia a productos químicos agresivos, las convierte en la opción preferida en industrias que trabajan con ácidos, álcalis y otras sustancias corrosivas.

Membranas de microfiltración

Las membranas de microfiltración a base de alúmina se emplean en procesos que requieren una separación y filtración precisas de partículas. Estas membranas ofrecen una alta permeabilidad y selectividad, lo que las hace ideales para aplicaciones de tratamiento de aguas, productos farmacéuticos y procesamiento de alimentos. Su capacidad para soportar altas temperaturas y entornos corrosivos garantiza un rendimiento constante y una larga vida útil.

Revestimientos resistentes a la corrosión

En entornos en los que los equipos están constantemente expuestos a agentes corrosivos, los revestimientos de alúmina proporcionan una barrera protectora. Estos revestimientos se aplican a tuberías, válvulas y tanques de almacenamiento, protegiéndolos de la degradación. La elevada dureza y baja porosidad de los revestimientos de alúmina garantizan que sigan siendo eficaces incluso bajo una exposición prolongada a sustancias corrosivas.

En general, la resistencia superior a la corrosión de la cerámica de alúmina la convierte en un material esencial en la industria química, que ofrece soluciones fiables para una amplia gama de aplicaciones.

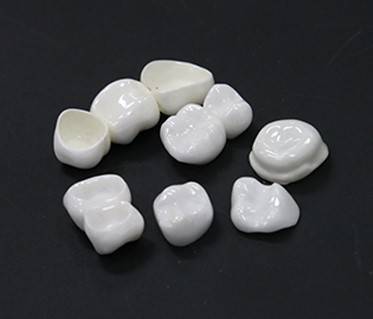

Ámbito médico

Las cerámicas de alúmina han encontrado importantes aplicaciones en el campo médico debido a sus excepcionales propiedades. Estas cerámicas se utilizan principalmente en la fabricación de huesos artificiales, articulaciones e implantes dentales. La biocompatibilidad de las cerámicas de alúmina garantiza que no provoquen reacciones adversas al entrar en contacto con tejidos vivos, lo que las hace ideales para su implantación. Además, su inercia evita las interacciones químicas con los fluidos corporales, lo que reduce el riesgo de corrosión o degradación con el paso del tiempo.

La elevada dureza de la cerámica de alúmina proporciona durabilidad y longevidad a los implantes médicos, lo que es crucial para su rendimiento a largo plazo. Esta dureza también contribuye a la estabilidad mecánica de los implantes, garantizando que puedan soportar las tensiones y esfuerzos del uso diario sin comprometer su integridad estructural. Además, la superficie lisa de la cerámica de alúmina minimiza las posibilidades de adhesión bacteriana, reduciendo así el riesgo de infección.

En resumen, la combinación de biocompatibilidad, inercia y alta dureza hace de la cerámica de alúmina el material preferido para diversos implantes médicos, contribuyendo a mejorar los resultados de los pacientes y su calidad de vida.

Técnicas de fabricación

Piezas brutas de prensado de polvo

El prensado de polvo es una técnica de fabricación fundamental en la producción de cerámica de alúmina avanzada. Este método consiste en aplicar presión al polvo cerámico para darle forma de pieza en bruto, lo que resulta adecuado para crear formas sencillas con dimensiones precisas. Sin embargo, este proceso no está exento de dificultades. Uno de los principales problemas del prensado de polvo es el desgaste del molde. La aplicación repetida de presión puede desgastar considerablemente los moldes, lo que reduce la eficacia y aumenta los costes de producción.

A pesar de estos problemas, el prensado de polvo sigue siendo un paso crucial en el proceso de fabricación, sobre todo para aplicaciones que requieren una gran precisión dimensional. Esta técnica es especialmente apreciada por su capacidad de producir piezas en bruto listas para su posterior procesamiento, como la sinterización, que es esencial para conseguir las propiedades finales deseadas del material cerámico.

Para mitigar el problema del desgaste de los moldes, los fabricantes suelen emplear materiales y revestimientos especializados para mejorar su durabilidad y longevidad. Además, los avances en el diseño de prensas y sistemas de control han permitido un prensado más preciso y eficaz, mejorando aún más la calidad general de las piezas en bruto producidas.

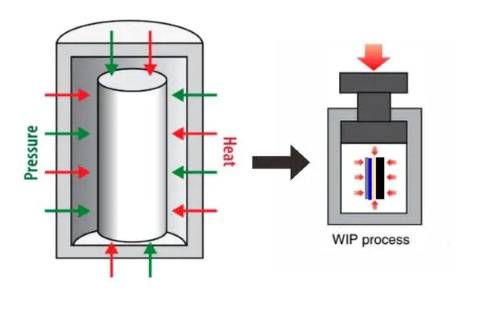

Prensado isostático de piezas en bruto

El prensado isostático es un método sofisticado que emplea fluidos para aplicar una presión uniforme en todas las superficies de un material, lo que da como resultado piezas en bruto densas y uniformes con una resistencia excepcional. Este proceso consiste en colocar el material en un recipiente cerrado lleno de un medio líquido, que se somete a alta presión. La distribución equitativa de la presión garantiza que el material alcance una densidad uniforme, mejorando así su integridad estructural y su rendimiento.

El proceso de prensado isostático es especialmente ventajoso para materiales que requieren gran precisión y uniformidad, como la cerámica, los carburos cementados y los polvos de metales raros. Al aplicar presión en todas las direcciones, esta técnica supera las limitaciones del prensado uniaxial, que puede provocar una densidad desigual y debilidades estructurales.

Existen dos tipos principales de prensado isostático: el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP). El CIP se utiliza para compactar piezas verdes a temperatura ambiente, mientras que el HIP implica la consolidación a temperaturas elevadas mediante difusión en estado sólido. El HIP también se utiliza para eliminar la porosidad residual de las piezas sinterizadas, mejorando aún más su densidad y resistencia.

A pesar de sus numerosas ventajas, el prensado isostático no está exento de dificultades. El equipo necesario para este proceso es complejo y caro, y la eficiencia global es relativamente baja en comparación con otros métodos de conformado. Además, el proceso puede dar lugar a una menor precisión dimensional y rugosidad superficial, lo que puede requerir pasos de acabado adicionales.

En resumen, aunque el prensado isostático ofrece ventajas significativas en la producción de piezas en bruto de alta calidad, densas y uniformes, también presenta retos que deben gestionarse cuidadosamente para optimizar el producto final.

Moldeo por inyección del cuerpo verde

El moldeo por inyección es una técnica sofisticada que destaca en la creación de cuerpos verdes con una resistencia y uniformidad excepcionales. Este método es especialmente ventajoso para producir formas complejas, por lo que es la opción preferida en industrias que requieren componentes cerámicos intrincados.

Una de las características más destacadas del moldeo por inyección es su capacidad para reducir al mínimo el contenido orgánico del cuerpo verde. Esta reducción de los materiales orgánicos simplifica el posterior proceso de eliminación del plástico, mejorando así la eficacia general del flujo de trabajo de fabricación. Los cuerpos verdes formados mediante esta técnica presentan propiedades mecánicas superiores, que son cruciales para sus aplicaciones previstas en diversos campos como la electrónica, la ingeniería mecánica y los dispositivos médicos.

Además, la uniformidad de los cuerpos verdes producidos mediante moldeo por inyección garantiza un rendimiento y una fiabilidad constantes. Esta uniformidad es vital para aplicaciones en las que la precisión y la durabilidad no son negociables, como en entornos de alta tensión o en componentes críticos. La combinación de alta resistencia y bajo contenido orgánico no sólo facilita el procesamiento, sino que también contribuye a la longevidad y el rendimiento de los productos cerámicos finales.

Proceso de prensado isostático

Principio de la tecnología de prensado isostático

La tecnología de prensado isostático implica la colocación de un cuerpo verde dentro de una cavidad de alta presión, que luego se rodea con un molde elástico. Esta configuración permite aplicar una presión uniforme a través de un medio líquido de alta presión. El objetivo principal de este proceso es lograr la densificación, garantizando que el material alcance una alta densidad y uniformidad.

El proceso comienza sellando el cuerpo verde dentro del molde elástico, que posteriormente se coloca en un recipiente cerrado lleno de líquido. A continuación, se introduce líquido a alta presión para aplicar la misma presión a todas las superficies del cuerpo verde. Esta aplicación uniforme de fuerza aumenta significativamente la densidad del material sometido a alta presión, facilitando la formación de las formas deseadas.

Una de las principales ventajas del prensado isostático es su capacidad para consolidar polvos o curar defectos en piezas fundidas, lo que lo convierte en el método preferido para una gran variedad de materiales, como cerámica, metales, compuestos, plásticos y carbono. Esta tecnología fue pionera a mediados de los años 50 y desde entonces ha pasado de ser una curiosidad de investigación a una herramienta de producción viable, ampliamente adoptada en numerosas industrias.

El prensado isostático ofrece ventajas únicas, sobre todo para aplicaciones cerámicas y refractarias. La fuerza uniforme que se aplica a todo el producto, independientemente de su forma o tamaño, permite darle formas con tolerancias precisas. Esta capacidad reduce significativamente la necesidad de un costoso mecanizado, lo que impulsa su desarrollo y aceptación comercial.

En resumen, la tecnología de prensado isostático aprovecha el líquido a alta presión para aplicar una fuerza uniforme, logrando cuerpos verdes de alta densidad con una uniformidad y resistencia excepcionales. Este método es especialmente ventajoso para formas complejas y materiales que requieren tolerancias precisas, lo que lo convierte en una piedra angular en la fabricación de cerámica de alúmina avanzada.

Ventajas del prensado isostático

El prensado isostático ofrece varias ventajas claras sobre los métodos de prensado tradicionales, especialmente en el ámbito de la fabricación de cerámica. Una de las ventajas más notables es la producción de cuerpos verdes de alta densidad con una densidad uniforme. Esta uniformidad se consigue mediante la aplicación de la misma presión en todas las direcciones, un proceso que elimina la necesidad de lubricantes, garantizando así un material consistentemente denso sin la introducción de sustancias extrañas.

Este método es especialmente adecuado para crear formas complejas que serían difíciles de conseguir mediante prensado unidireccional. La ausencia de matrices rígidas permite una mayor libertad geométrica, posibilitando la creación de piezas intrincadas que, de otro modo, se verían constreñidas por las limitaciones de las técnicas de prensado tradicionales.

Además, el prensado isostático es muy eficaz con materiales difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. Estos materiales, a menudo caros y difíciles de procesar, se benefician de la distribución uniforme de la presión que minimiza los defectos y mejora la utilización del material. Esta eficacia es crucial en industrias en las que los costes de material son un factor importante, como la aeroespacial y la fabricación de dispositivos médicos.

En resumen, el prensado isostático no sólo mejora la calidad y resistencia del producto final, sino que también amplía el alcance de lo que se puede fabricar, lo que la convierte en una técnica indispensable en la producción de cerámica avanzada.

Desventajas del prensado isostático

Aunque el prensado isostático ofrece ventajas como las altas densidades compactas y la capacidad de conformar formas complejas, no está exento de inconvenientes. Una de las principales desventajas es laprecisión dimensional y la rugosidad superficial de los productos finales. Esto puede atribuirse a la desigual distribución de la presión y a la naturaleza elástica de los moldes utilizados, que a menudo da lugar a desviaciones de las dimensiones deseadas y a un acabado superficial menos pulido.

El proceso en sí escomplejo y requiere equipos especializadoslo que aumenta la complejidad general. Por ejemplo, los moldes utilizados en el prensado isostático suelen estar hechos de grafito de gran pureza y resistencia, lo que no sólo aumenta el coste, sino que también requiere la importación de estos materiales, lo que incrementa aún más los gastos. Además, el equipo necesario para el prensado isostático no suele ser adecuado para la producción industrial continua, lo que limita su escalabilidad y eficacia.

Otro inconveniente importante es labaja eficiencia de la producción. La carga y descarga de moldes en el prensado de bolsas húmedas, por ejemplo, reduce significativamente la productividad y limita el potencial de automatización. Esta ineficacia se ve agravada por el hecho de que el proceso requiere mucho tiempo y mano de obra, lo que lo hace menos competitivo en escenarios de producción de gran volumen.

Además, launiformidad del grano objetivo a menudo se ve comprometida, lo que provoca incoherencias en el producto final. Esta falta de uniformidad puede afectar a la calidad general y al rendimiento de las piezas cerámicas, sobre todo en aplicaciones que requieren gran precisión y fiabilidad.

En resumen, aunque el prensado isostático es una técnica potente para determinadas aplicaciones, sus desventajas en términos de precisión dimensional, rugosidad superficial, complejidad del proceso y baja eficiencia lo hacen menos adecuado para la producción en masa y para aplicaciones que requieren un control de calidad estricto.

Método de moldeo integral

El método de moldeo integral es una técnica innovadora que integra sinérgicamente el prensado en seco y el prensado isostático para conseguir unas propiedades excepcionales de los materiales. Este enfoque híbrido es especialmente ventajoso para la fabricación de productos cerámicos de alta precisión, como los cojinetes cerámicos, en los que tanto la alta densidad como la precisión dimensional son fundamentales.

El prensado en seco, un método tradicional, consiste en compactar polvo cerámico en un molde a alta presión. Esta técnica es eficaz para crear formas sencillas con dimensiones precisas, pero a menudo presenta problemas relacionados con el desgaste del molde y la incapacidad para manejar geometrías complejas. Por otro lado, el prensado isostático emplea medios fluidos para aplicar una presión uniforme desde todas las direcciones, lo que da como resultado cuerpos verdes densos y uniformes con una resistencia superior. Sin embargo, este método está asociado a unos requisitos de equipamiento complejos y a una eficacia relativamente baja.

Al combinar estos dos métodos, la técnica de moldeo integral aprovecha los puntos fuertes de ambos. El prensado en seco se utiliza inicialmente para dar forma a la pieza básica con gran precisión dimensional, mientras que el prensado isostático se aplica posteriormente para aumentar la densidad y uniformidad del material. Este proceso de doble paso no sólo mitiga los puntos débiles de cada método individual, sino que también optimiza la eficiencia global de fabricación y la calidad del producto.

Los productos cerámicos resultantes, especialmente los diseñados para aplicaciones de alta precisión como los cojinetes cerámicos, presentan propiedades mecánicas superiores. Presentan una alta densidad, una microestructura uniforme y una excelente precisión dimensional, lo que los hace ideales para aplicaciones industriales y de ingeniería exigentes. La eficacia de este método se ve reforzada por su capacidad para producir formas complejas que serían difíciles de conseguir sólo con el prensado en seco o isostático.

En resumen, el método de moldeo integral representa un avance significativo en la fabricación de cerámica, ya que ofrece una solución equilibrada que aborda las limitaciones de las técnicas tradicionales al tiempo que mejora el rendimiento del producto final.

Moldes avanzados de cerámica de alúmina

Moldes tradicionales de prensado en seco

Los moldes tradicionales de prensado en seco son un método rentable y eficaz para producir formas sencillas en cerámica de alúmina. Esta técnica implica el uso de un bastidor de prensado, un recipiente a presión y un sistema de cambio de molde, que pueden estar integrados o ser intercambiables en función de las necesidades de producción. El molde integrado es ideal para situaciones en las que las dimensiones de los artículos de carburo se mantienen constantes, mientras que un sistema de molde flexible es más adecuado para cambios de molde frecuentes.

El proceso comienza con la carga del molde de prensado con polvos de WC-Co, de forma manual o automática. A continuación, el molde lleno, junto con el recipiente a presión, se fija de forma segura dentro del bastidor de la prensa. El proceso de compactación suele durar entre 5 y 10 minutos, durante los cuales se forma un único compacto verde. Estos compactos verdes pueden seguir procesándose de forma similar a los producidos por prensado de bolsas húmedas.

El prensado en seco se suele utilizar para producir barras o tubos con diámetros de hasta 200 mm y longitudes de hasta 600 mm. Es especialmente eficaz para prensar tubos con espesores de pared de 2 mm o más, con tolerancias que varían entre 0,1 y 1 mm en función de las dimensiones. La resistencia de los compactos verdes producidos por prensado en seco es comparable a la de los producidos por prensado en húmedo.

| Aspecto | Prensado de bolsas secas |

|---|---|

| Tipo de molde | Integrado o intercambiable |

| Tiempo de compactación | 5-10 minutos |

| Dimensiones del producto | Diámetros de hasta 200 mm, longitudes de hasta 600 mm |

| Espesor de pared | 2 mm o más |

| Tolerancia | 0,1-1 mm |

| Resistencia | Comparable a la del prensado de bolsas húmedas |

Uno de los requisitos clave de los moldes de prensado en seco es el efecto de tixotropía, que garantiza una transformación adecuada de la presión. La viscosidad del material del molde debe disminuir bajo presión para permitir una transferencia de presión uniforme al polvo, logrando la compactación requerida. Al liberar la presión, la viscosidad vuelve a su valor inicial, lo que permite los siguientes ciclos de prensado.

A pesar de sus ventajas en cuanto a velocidad y rentabilidad, los moldes tradicionales de prensado en seco están limitados a productos de pequeña relación de aspecto y pueden no ser adecuados para formas más complejas o dimensiones mayores.

Aplicación de los moldes de prensado isostático

Los moldes de prensado isostático son indispensables en la producción de cerámicas avanzadas como el carburo de silicio, el nitruro de silicio y la circonia. Esta técnica garantiza que los materiales cerámicos alcancen una alta densidad, una distribución uniforme de la presión y un rendimiento superior del producto. El proceso de prensado isostático consiste en colocar el cuerpo cerámico en verde en un recipiente cerrado lleno de líquido, donde se aplica una presión uniforme a todas las superficies. Este método no sólo aumenta la densidad, sino que también minimiza la contracción y la deformación por sinterización, lo que da como resultado productos de gran resistencia y excelente maquinabilidad.

Las ventajas de utilizar moldes de prensado isostático son múltiples:

- Alta densidad y uniformidad: La aplicación uniforme de presión en todas las superficies garantiza que el material cerámico alcance una densidad alta y uniforme.

- Mejora del rendimiento del producto: La alta densidad y la distribución uniforme de la presión mejoran las propiedades mecánicas, como la solidez y la resistencia al desgaste.

- Formas complejas: A diferencia de los métodos de moldeo tradicionales, el prensado isostático puede producir bases largas, delgadas y con forma de tubo que, de otro modo, serían difíciles de fabricar.

- Moldeo rentable: Los moldes utilizados en este proceso tienen una larga vida útil y son relativamente baratos, lo que hace que el proceso sea económicamente viable.

- Producción a gran escala: Las prensas isostáticas pueden manipular compactaciones de gran tamaño, lo que permite la producción de múltiples unidades en cada ciclo.

| Característica | Descripción |

|---|---|

| Alta densidad | Alcanza una densidad alta y uniforme en materiales cerámicos. |

| Presión uniforme | Garantiza una distribución uniforme de la presión en todas las superficies. |

| Rendimiento mejorado | Mejora las propiedades mecánicas, como la fuerza y la resistencia al desgaste. |

| Formas complejas | Adecuado para fabricar bases largas, delgadas y en forma de tubo. |

| Rentable | Los moldes tienen una larga vida útil y son relativamente económicos. |

| Producción a gran escala | Capaces de manipular compactaciones de gran tamaño y producir múltiples unidades. |

En resumen, la aplicación de moldes de prensado isostático en la fabricación de cerámica mejora significativamente la calidad y el rendimiento de los productos finales, lo que lo convierte en el método preferido para producir componentes cerámicos de alto rendimiento.

Molde ajustable de cerámica de alúmina de gran pureza

El molde ajustable de cerámica de alúmina de gran pureza es una sofisticada herramienta diseñada para dar forma a moldes precisos y versátiles. Este innovador sistema de molde está equipado con varias características avanzadas que mejoran su funcionalidad y flexibilidad.

Uno de sus atributos clave es eltamaño de inyección ajustable. Esta característica permite personalizar las dimensiones de la cavidad del molde, atendiendo a una amplia gama de especificaciones de producto. Tanto si se producen componentes pequeños como grandes, el molde puede ajustarse fácilmente a las dimensiones requeridas, garantizando la consistencia y precisión del producto final.

El molde también incorporatornillos distribuidos simétricamente y columnas limitadoras. Estos componentes desempeñan un papel crucial en el mantenimiento de la integridad estructural y la alineación del molde. Los tornillos garantizan que las mitades del molde estén firmemente unidas, mientras que las columnas limitadoras proporcionan un posicionamiento preciso, evitando cualquier desalineación durante el proceso de inyección. Esta distribución simétrica no sólo aumenta la durabilidad del molde, sino que también garantiza una distribución uniforme de la presión, lo que da lugar a piezas moldeadas de alta calidad.

Además, el molde cuenta con unsistema de bayoneta. Este mecanismo permite una fijación rápida y segura de los componentes del molde, facilitando su montaje y desmontaje. El diseño del sistema de bayoneta garantiza que el molde pueda reconfigurarse rápidamente para diferentes formas y tamaños, lo que lo hace muy adaptable a diversas aplicaciones de moldeo.

En resumen, el molde ajustable de cerámica de alúmina de gran pureza destaca por su capacidad para adaptarse a diversos requisitos de producto gracias a su tamaño de inyección ajustable, su robusta configuración de tornillo y columna de límite, y su eficaz sistema de bayoneta. Estas características contribuyen colectivamente a la versatilidad, precisión y fiabilidad del molde en la producción de componentes cerámicos de alta calidad.

Productos relacionados

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Tubo Protector de Óxido de Aluminio (Al2O3) de Alta Temperatura para Cerámica Fina Avanzada de Ingeniería

Artículos relacionados

- Los últimos avances en hornos de sinterización de zirconio para aplicaciones dentales

- Qué hacer y qué no hacer durante la instalación de un elemento calefactor de disiliciuro de molibdeno (MoSi2)

- Hornos dentales La solución perfecta para el procesamiento de porcelana

- Cristalería frente a artículos de plástico: ¿cuál es la mejor opción para sus necesidades?

- Descubra las excepcionales propiedades y aplicaciones de las placas de cuarzo óptico