Aplicaciones de la cerámica de alúmina

Aplicaciones mecánicas

Las cerámicas de alúmina se utilizan ampliamente en diversos componentes mecánicos debido a sus excepcionales propiedades mecánicas. Estos materiales forman parte integral de la fabricación de herramientas, válvulas de bola, muelas abrasivas, clavos cerámicos y cojinetes. La elevada resistencia a la flexión de la cerámica de alúmina garantiza que estos componentes puedan soportar importantes tensiones mecánicas sin fallar. Además, su dureza y resistencia al desgaste las hacen ideales para aplicaciones en las que la durabilidad y la longevidad son primordiales.

Por ejemplo, en la industria del automóvil, los cojinetes cerámicos de alúmina son preferibles a los cojinetes metálicos tradicionales debido a su capacidad para funcionar a altas velocidades y en condiciones de carga sin sufrir un desgaste significativo. Del mismo modo, en el sector aeroespacial, las herramientas de cerámica de alúmina se utilizan para el mecanizado de aleaciones de alta resistencia, donde su dureza evita el desgaste de la herramienta y prolonga su vida útil.

La versatilidad de la cerámica de alúmina en aplicaciones mecánicas se pone aún más de manifiesto con su uso en muelas abrasivas. Estas muelas, fabricadas con cerámica de alúmina, ofrecen un rendimiento de rectificado superior y una mayor vida útil en comparación con los materiales convencionales. Esto no sólo reduce los costes de mantenimiento, sino que también mejora la eficacia operativa en entornos industriales.

En resumen, las aplicaciones mecánicas de la cerámica de alúmina son amplias y variadas, y aprovechan su combinación única de alta resistencia a la flexión, dureza y resistencia al desgaste para ofrecer un rendimiento superior en entornos exigentes.

Aplicaciones electrónicas/eléctricas

Las cerámicas de alúmina desempeñan un papel fundamental en las industrias electrónica y eléctrica, aprovechando sus excepcionales propiedades aislantes y sus mínimas pérdidas de alta frecuencia. Estas cerámicas forman parte integral de la fabricación de placas base, sustratos y películas cerámicas, que son componentes esenciales en el diseño y el funcionamiento de los dispositivos electrónicos. El uso de cerámicas de alúmina en estas aplicaciones garantiza no sólo el aislamiento eléctrico, sino también la estabilidad en condiciones de funcionamiento variables, lo que las hace indispensables en la electrónica de alta precisión.

En el ámbito de las cerámicas transparentes, las cerámicas de alúmina ofrecen una combinación única de claridad óptica y aislamiento eléctrico, lo que las hace adecuadas para aplicaciones que requieren ambas propiedades. Esta doble capacidad es especialmente valiosa en dispositivos en los que la transparencia óptica es necesaria para su funcionamiento, como en ciertos tipos de sensores y pantallas.

Además, los materiales de aislamiento eléctrico derivados de la cerámica de alúmina son cruciales para mantener la integridad de los sistemas eléctricos. Evitan los cortocircuitos y las interferencias de señal, mejorando así la fiabilidad y el rendimiento de los equipos electrónicos. La baja pérdida de alta frecuencia característica de estos materiales garantiza una transmisión eficaz de la señal, lo que es fundamental en las modernas tecnologías de la comunicación.

En resumen, las aplicaciones de la cerámica de alúmina en los sectores electrónico y eléctrico son amplias y variadas, lo que refleja su combinación única de propiedades aislantes y robustez operativa. Esto las convierte en un material fundamental en el avance continuo de las tecnologías electrónicas.

Aplicaciones en la industria química

Las cerámicas de alúmina desempeñan un papel crucial en la industria química, principalmente debido a su incomparable resistencia a los entornos corrosivos. Esta propiedad los hace indispensables en varias aplicaciones clave. Un uso notable es enbolas de relleno químicodonde su inercia garantiza que no reaccionen con las sustancias químicas a las que están expuestas, manteniendo así la integridad de los procesos químicos.

En el ámbito de lasmembranas de microfiltración inorgánicaslas cerámicas de alúmina ofrecen una solución robusta para la separación de partículas en diversas mezclas químicas. Su elevada resistencia mecánica y estabilidad térmica permiten que estas membranas soporten las duras condiciones que suelen darse en los procesos químicos, garantizando un rendimiento de filtración constante a lo largo del tiempo.

Además, la cerámica de alúmina se utiliza ampliamente enrevestimientos resistentes a la corrosión. Estos revestimientos protegen los materiales subyacentes de los efectos dañinos de los agentes corrosivos, alargando la vida útil de los equipos industriales. La excelente resistencia a la corrosión de la cerámica de alúmina la convierte en la opción preferida para aplicaciones de revestimiento en las que la durabilidad y la fiabilidad son primordiales.

| Aplicación | Principales ventajas |

|---|---|

| Bolas de relleno químico | Inercia, mantiene la integridad del proceso químico |

| Membranas de microfiltración inorgánicas | Alta resistencia mecánica, estabilidad térmica, rendimiento de filtración constante |

| Recubrimientos resistentes a la corrosión | Protegen los materiales subyacentes, prolongan la vida útil de los equipos |

La combinación de estas aplicaciones pone de manifiesto la versatilidad y robustez de la cerámica de alúmina en la industria química, convirtiéndola en un material fundamental para diversos procesos críticos.

Aplicaciones médicas

La cerámica de alúmina ha encontrado importantes aplicaciones en el campo de la medicina, especialmente en el desarrollo de huesos, articulaciones y dientes artificiales. Subiocompatibilidad garantiza que estos materiales no provoquen reacciones adversas al entrar en contacto con tejidos vivos, lo que los hace ideales para su implantación a largo plazo. Lainercia de la cerámica de alúmina aumenta aún más su idoneidad, ya que no se corroe ni se degrada en el cuerpo, proporcionando una solución estable y duradera para los implantes médicos.

Además, laelevada dureza de la cerámica de alúmina garantiza que estos implantes puedan soportar las tensiones mecánicas del cuerpo humano. Esta propiedad es crucial para la longevidad y eficacia de los huesos y articulaciones artificiales, que deben soportar movimientos y presiones constantes. El uso de cerámica de alúmina en aplicaciones dentales también está muy extendido debido a su capacidad para imitar la dureza natural y la resistencia al desgaste del esmalte dental, garantizando una restauración más natural y duradera.

| Propiedad | Ventajas en aplicaciones médicas |

|---|---|

| Biocompatibilidad | Sin reacciones adversas con los tejidos vivos |

| Inercia | Sin corrosión ni degradación en el organismo |

| Gran dureza | Soporta tensiones mecánicas, adecuada para un uso a largo plazo |

En resumen, la combinación única de biocompatibilidad, inercia y alta dureza hace de la cerámica de alúmina un material inestimable en el campo médico, que contribuye al desarrollo de implantes médicos fiables y duraderos.

Características y técnicas de fabricación

Piezas brutas de prensado de polvo

El prensado de polvo es una técnica fundamental en la fabricación de cerámica de alúmina avanzada, que implica la aplicación de presión para compactar el polvo cerámico en una pieza en bruto. Este método es especialmente apreciado por su capacidad para producir piezas en bruto con dimensiones precisas y un proceso operativo sencillo. Sin embargo, la durabilidad de los moldes utilizados en esta técnica es una limitación notable. La tensión mecánica constante que se ejerce durante el proceso de prensado provoca un desgaste importante, lo que obliga a sustituir periódicamente los moldes para mantener la calidad de la producción.

Esta técnica es especialmente ventajosa por su sencillez y la precisión que ofrece, lo que la convierte en la opción preferida para la conformación inicial de componentes cerámicos. A pesar de la necesidad de sustituir los moldes con frecuencia, el proceso en su conjunto sigue siendo rentable y eficaz para producir piezas cerámicas en bruto de alta calidad. Sin embargo, la naturaleza repetitiva del proceso de prensado subraya la importancia de la selección y el diseño del material del molde para mitigar el desgaste y prolongar su vida útil.

En resumen, aunque el prensado con polvo proporciona un método fiable y preciso para formar piezas cerámicas en bruto, la necesidad frecuente de sustituir los moldes debido al desgaste es un aspecto crítico que los fabricantes deben gestionar eficazmente para optimizar la eficiencia y el coste de la producción.

Prensado isostático de piezas en bruto

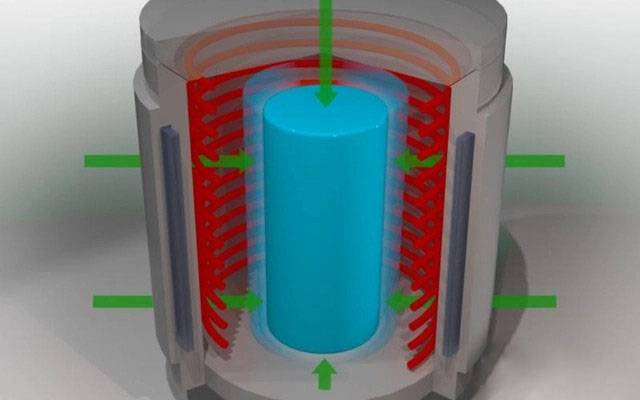

El prensado isostático es una sofisticada técnica pulvimetalúrgica que emplea un medio fluido para aplicar una presión uniforme al polvo cerámico. Este método garantiza que la presión se distribuya uniformemente por todas las superficies del polvo, lo que permite crear una pieza en bruto muy densa y uniforme. El proceso consiste en colocar el polvo dentro de un recipiente cerrado lleno de líquido, que luego se somete a alta presión. Esta compactación uniforme a presión da como resultado una pieza en bruto con una densidad y una resistencia excepcionales.

Una de las principales ventajas del prensado isostático es su capacidad para producir piezas en bruto con la máxima uniformidad de densidad y microestructura. A diferencia del prensado uniaxial, que está limitado por restricciones geométricas, el prensado isostático puede lograr esta uniformidad sin tales limitaciones. Esto lo hace especialmente adecuado para conformar formas complejas y diseños intrincados con los que otros métodos de prensado podrían tener problemas.

Sin embargo, la sofisticación del proceso de prensado isostático tiene un coste. El equipo necesario para este método es complejo y caro, lo que puede suponer un obstáculo importante para las operaciones más pequeñas o con presupuestos limitados. Además, el proceso en sí es más complejo y requiere un control y una supervisión minuciosos para garantizar unos resultados óptimos. A pesar de estas dificultades, las piezas en bruto de alta calidad producidas mediante prensado isostático lo convierten en una técnica valiosa en sectores en los que el rendimiento del material es fundamental, como en la producción de cerámica de alúmina avanzada.

Moldeo por inyección Cuerpo verde

El moldeo por inyección es una técnica sofisticada que produce cuerpos verdes con una resistencia y uniformidad notables. Este método es especialmente ventajoso para crear formas intrincadas y lograr un moldeo de tamaño casi neto. El proceso implica un uso mínimo de aglutinantes orgánicos, lo que simplifica la fase posterior de eliminación del plástico.

En comparación con los métodos tradicionales, el moldeo por inyección ofrece varias ventajas claras:

- Compatibilidad con formas complejas: Sobresale en la formación de geometrías complejas que son difíciles de lograr con otras técnicas.

- Uniformidad y resistencia: Los cuerpos verdes presentan una gran uniformidad y resistencia, lo que garantiza una calidad constante en las distintas piezas.

- Contenido orgánico reducido: Al minimizar el uso de materiales orgánicos, el proceso reduce el riesgo de defectos y mejora la calidad general del producto final.

- Facilidad de eliminación del plástico: La reducción del contenido orgánico facilita la eliminación del plástico, agilizando el proceso de fabricación.

| Beneficio | Descripción |

|---|---|

| Formas complejas | Ideal para diseños intrincados, superando las limitaciones de los métodos de moldeo más sencillos. |

| Uniformidad y resistencia | Garantiza piezas consistentes de alta calidad con propiedades mecánicas robustas. |

| Bajo contenido orgánico | Minimiza los defectos y simplifica los pasos posteriores al procesamiento. |

| Fácil extracción del plástico | Facilita un proceso de eliminación más limpio y eficaz. |

Este método no sólo es eficaz, sino también muy versátil, lo que lo convierte en la opción preferida en sectores en los que la precisión y la complejidad son primordiales.

Proceso de prensado isostático

Principio de la tecnología de prensado isostático

La tecnología de prensado isostático es un método sofisticado que emplea un líquido a alta presión para aplicar presión uniformemente a un cuerpo verde. Este proceso garantiza que el cuerpo verde sufra una transformación altamente densificada, lo que da como resultado un material denso y uniforme. La técnica consiste en colocar el producto dentro de un recipiente cerrado lleno de líquido, donde se aplica la misma presión a todas las superficies. Esta aplicación uniforme de presión aumenta significativamente la densidad del material sometido a alta presión, consiguiendo en última instancia la forma y la integridad estructural deseadas.

El proceso de prensado isostático no sólo es versátil, sino también muy eficaz en diversos sectores. Ha encontrado amplias aplicaciones en la conformación de materiales refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de lantano, materiales de carbono y polvos de metales raros. Su capacidad para consolidar polvos o curar defectos en piezas fundidas lo convierte en una valiosa herramienta en la ciencia y la ingeniería de materiales.

Una de las principales características del prensado isostático es su capacidad para aplicar una fuerza uniforme e igual en todo el producto, independientemente de su forma o tamaño. Esta característica es especialmente ventajosa para aplicaciones cerámicas y refractarias, en las que es crucial conseguir tolerancias precisas. El proceso no sólo reduce la necesidad de un costoso mecanizado, sino que también mejora significativamente la viabilidad comercial del producto final.

En resumen, la tecnología de prensado isostático destaca por su capacidad para producir cuerpos verdes altamente densificados y uniformes mediante la aplicación uniforme de líquido a alta presión. Su adopción generalizada en diversas industrias subraya su eficacia y versatilidad en el procesamiento de materiales.

Ventajas del prensado isostático

El prensado isostático destaca en el ámbito de la fabricación de cerámica por sus capacidades únicas. Una de sus principales ventajas es laalta densidad del cuerpo verde que consigue. Esto es posible gracias a la aplicación uniforme de presión en todas las direcciones, lo que elimina la necesidad de lubricantes y garantiza una densidad uniforme en todo el material.

El proceso también destaca enformas complejas. A diferencia de los métodos de prensado unidireccional, limitados por matrices rígidas, el prensado isostático elimina muchas de estas limitaciones geométricas. Esta flexibilidad lo hace ideal para crear piezas complejas que serían difíciles de fabricar con métodos tradicionales.

Además, el prensado isostático ofrecebuena resistencia ydensidad uniforme en todas las direcciones. Esta naturaleza isotrópica del material es especialmente beneficiosa para aplicaciones que requieren una gran integridad mecánica y fiabilidad. El proceso también es muy eficaz conmateriales caros y difíciles de compactar como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio, maximizando la utilización del material.

| Ventaja | Descripción |

|---|---|

| Alta densidad del cuerpo verde | La presión uniforme en todas las direcciones elimina la necesidad de lubricantes, consiguiendo una densidad alta y uniforme. |

| Capacidad para formar formas complejas | Elimina las restricciones geométricas del prensado unidireccional, ideal para piezas complejas. |

| Buena resistencia | Su naturaleza isotrópica garantiza una resistencia uniforme en todas las direcciones. |

| Densidad uniforme | La presión uniforme da como resultado una densidad consistente en todo el material. |

| Utilización eficiente del material | Muy eficaz con materiales caros y difíciles de compactar. |

Desventajas del prensado isostático

Aunque el prensado isostático ofrece varias ventajas, como altas densidades de compactación y la posibilidad de dar formas complejas, no está exento de inconvenientes. Una de las principales desventajas es su escasa precisión dimensional. Esta limitación se debe a la naturaleza del proceso, en el que la presión aplicada es uniforme en todas las direcciones, lo que dificulta un control dimensional preciso.

Otro problema importante es la complejidad del proceso en sí. El prensado isostático requiere equipos y moldes especializados, normalmente de grafito de gran pureza y resistencia, que son caros y difíciles de fabricar. Además, a menudo hay que importar el equipo, lo que aumenta aún más el coste y la complejidad. Esto hace que el proceso sea menos adecuado para la producción industrial continua, donde la sencillez y la rentabilidad son primordiales.

La eficiencia de la producción también es un problema. El proceso implica múltiples pasos, como la carga y descarga de los moldes, que pueden requerir mucho tiempo y mano de obra. La variante de bolsa húmeda, aunque es más adecuada para piezas grandes, sufre un descenso de la productividad debido a estos pasos, lo que limita el potencial de automatización. La versión de bolsa seca, aunque más automatizada, sigue teniendo dificultades para mantener altos índices de producción debido a la complejidad general del proceso.

Además, la uniformidad del grano blanco suele ser deficiente, lo que puede afectar a las propiedades mecánicas del producto final. A pesar de las altas densidades que se pueden alcanzar, la falta de uniformidad del grano puede provocar incoherencias en la resistencia y la durabilidad.

En resumen, aunque el prensado isostático es una técnica potente para conseguir altas densidades y formas complejas, su baja precisión dimensional, la complejidad del proceso y la baja eficiencia de la producción plantean retos importantes que deben gestionarse con cuidado.

Método de moldeo integral

La integración de las técnicas de prensado en seco y prensado isostático presenta un enfoque sinérgico para el moldeo de cerámica, ofreciendo un cuerpo verde con una densidad excepcional y una precisión dimensional superior. El prensado en seco, conocido por su sencillez y rápida capacidad de producción, destaca en el moldeo de formas sencillas, pero a menudo se queda corto a la hora de conseguir los detalles intrincados y la densidad uniforme que requieren las geometrías más complejas. Por el contrario, el prensado isostático aprovecha la presión de los fluidos para comprimir uniformemente el polvo cerámico, lo que da como resultado un cuerpo verde de gran densidad y resistencia, pero a expensas de la precisión dimensional y la complejidad operativa.

Combinando estos dos métodos, los fabricantes pueden aprovechar los puntos fuertes de cada técnica. El prensado en seco puede emplearse inicialmente para crear una forma aproximada con las dimensiones necesarias, seguida del prensado isostático para refinar y densificar uniformemente el cuerpo verde. Este proceso de doble paso no sólo aumenta la densidad y resistencia generales del componente cerámico, sino que también mejora significativamente su precisión dimensional. El resultado es un cuerpo verde muy denso y de forma precisa, que cumple los estrictos requisitos de las aplicaciones cerámicas avanzadas.

Este método de moldeo integral es especialmente ventajoso para producir cerámicas con formas intrincadas y altas propiedades mecánicas, como las que se utilizan en la industria aeroespacial, los implantes médicos y la electrónica de alto rendimiento. La capacidad de lograr una alta densidad y precisión dimensional mediante este enfoque combinado subraya su eficacia en el ámbito de la fabricación de cerámica de alúmina avanzada.

Moldes de cerámica de alúmina avanzada

Moldes tradicionales de prensado en seco

Los moldes tradicionales de prensado en seco son herramientas indispensables en el proceso de fabricación de cerámica, sobre todo para producir productos de formas sencillas. Estos moldes destacan por ofrecer ciclos de producción rápidos, lo que los hace adecuados para entornos de fabricación de gran volumen. Sin embargo, su utilidad se limita a geometrías sencillas, lo que limita su aplicación en diseños más complejos.

El proceso de prensado en seco consiste en cargar polvos de carburo de wolframio-cobalto (WC-Co) en los moldes de forma manual o mediante sistemas automatizados. A continuación, el molde lleno y el recipiente a presión se fijan al bastidor de la prensa. El proceso de compactación, que suele durar entre 5 y 10 minutos, produce un compacto verde listo para su posterior procesamiento. Este método es especialmente eficaz para prensar barras, tubos y otras formas sencillas con diámetros de hasta 200 mm y longitudes de hasta 600 mm.

Una ventaja notable de los moldes de prensado en seco es su capacidad para producir componentes con espesores de pared tan finos como 2 mm, manteniendo tolerancias dentro del rango de 0,1-1 mm. Esta precisión es crucial para muchas aplicaciones industriales en las que la exactitud dimensional es primordial.

A pesar de su eficacia, los moldes de prensado en seco requieren materiales específicos que presenten tixotropía, una propiedad esencial para la transferencia uniforme de presión al polvo. La viscosidad del material del molde debe disminuir bajo presión para garantizar una compactación adecuada, y luego volver a su estado inicial una vez que se libera la presión, lo que facilita los siguientes ciclos de prensado.

En resumen, aunque los moldes tradicionales de prensado en seco son ideales para la producción rápida de cerámicas de formas sencillas, sus limitaciones de diseño hacen necesario el uso de métodos alternativos para geometrías más intrincadas.

Aplicación de los moldes de prensado isostático

Los moldes de prensado isostático forman parte integral de la producción de cerámicas avanzadas, como el carburo de silicio, el nitruro de silicio, la alúmina y la circonia. Estos moldes facilitan la formación de formas intrincadas con alta densidad y propiedades mecánicas superiores. El proceso de prensado isostático consiste en someter el polvo cerámico a una presión uniforme a través de un medio líquido, garantizando que todas las superficies del producto se compriman por igual. Este método no sólo aumenta la densidad, sino que también minimiza la contracción y la deformación por sinterización, por lo que resulta ideal para crear componentes largos y delgados en forma de varilla o tubo que resultan difíciles de producir con las técnicas de moldeo convencionales.

Las ventajas de utilizar moldes de prensado isostático son múltiples. En primer lugar, la densidad alta y uniforme que se consigue con este proceso da como resultado productos con una resistencia y una mecanizabilidad excepcionales, lo que reduce significativamente la tensión interna. En segundo lugar, los moldes son relativamente fáciles de fabricar, ofrecen una larga vida útil y reducen los costes generales de producción. Además, el prensado isostático permite crear compactos de gran tamaño, posibilitando múltiples compactaciones dentro de un mismo cilindro, lo que aumenta la eficacia y versatilidad de la producción.

En resumen, los moldes de prensado isostático son una piedra angular en la industria de la cerámica avanzada, ya que proporcionan una solución sólida para producir componentes cerámicos de alta calidad con geometrías complejas y propiedades mecánicas superiores.

Molde ajustable de cerámica de alúmina de gran pureza

El innovador diseño de los moldes ajustables de cerámica de alúmina de gran pureza introduce un avance significativo en la fabricación de cerámica, especialmente en el ámbito de las formas complejas y los flujos de trabajo de producción eficientes. A diferencia de los moldes tradicionales de prensado en seco, que se limitan a formas sencillas y requieren una sustitución frecuente debido al desgaste, estos moldes ajustables ofrecen una flexibilidad y facilidad de uso sin precedentes.

Una de las características clave de estos moldes es su capacidad para adaptarse a diversas geometrías, lo que permite a los fabricantes producir componentes cerámicos intrincados con precisión. Esta adaptabilidad no sólo aumenta la gama de productos que pueden fabricarse, sino que también reduce la necesidad de múltiples moldes, agilizando así el proceso de producción.

Además, la facilidad para extraer la cerámica procesada de estos moldes supone una notable mejora con respecto a los métodos convencionales. El diseño ajustable garantiza que la cerámica pueda extraerse sin sufrir daños, lo que minimiza los residuos y aumenta el rendimiento general de los productos de alta calidad. Esta característica es especialmente beneficiosa en industrias en las que la integridad del producto final es crítica, como en aplicaciones médicas y electrónicas.

En resumen, los moldes ajustables de cerámica de alúmina de gran pureza representan un salto adelante en la practicidad de fabricación, ofreciendo una solución versátil para producir componentes cerámicos complejos con facilidad y eficacia.

Productos relacionados

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Arandela de cerámica de óxido de aluminio Al2O3 avanzada de ingeniería para aplicaciones resistentes al desgaste

Artículos relacionados

- Hornos dentales La solución perfecta para el procesamiento de porcelana

- Qué hacer y qué no hacer durante la instalación de un elemento calefactor de disiliciuro de molibdeno (MoSi2)

- Cristalería frente a artículos de plástico: ¿cuál es la mejor opción para sus necesidades?

- Prensado isostático en frío para aplicaciones médicas Desafíos y soluciones

- Placa de Cuarzo Óptico: Guía completa de aplicaciones, especificaciones y uso