Introducción al prensado isostático en frío

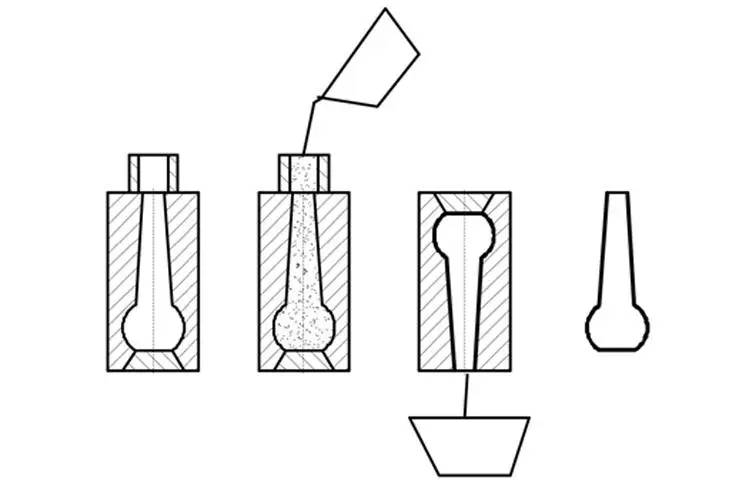

El prensado isostático en frío (CIP) es un proceso que se utiliza para compactar polvos en una forma o tamaño específico. Este método implica someter los polvos a alta presión, normalmente entre 100 y 200 MPa, en un medio líquido. El medio líquido garantiza que la presión se aplique uniformemente en todas las direcciones, lo que da como resultado un producto denso y libre de huecos. CIP es una técnica versátil que se puede utilizar para producir una amplia gama de productos, desde formas simples hasta componentes complejos con geometrías intrincadas. El proceso se utiliza ampliamente en industrias como la pulvimetalurgia, los metales refractarios y la automoción, donde se valora por su capacidad para producir componentes con excelentes propiedades mecánicas y resistencia a la corrosión.

Tabla de contenido

- Introducción al prensado isostático en frío

- Prensado isostático versus prensado en frío

- Resistencia y versatilidad uniformes

- Resistencia a la corrosión y propiedades mecánicas mejoradas

- Aplicaciones en pulvimetalurgia, metales refractarios y automóviles

- Sinterización y resistencia en verde

- Conclusión

Prensado isostático versus prensado en frío

Cuando se trata de compactar polvos, dos métodos populares son el prensado isostático y el prensado en frío. Si bien ambos métodos pueden producir materiales de alta calidad, se diferencian en varios aspectos.

Prensado isostático

El prensado isostático implica aplicar una presión igual a un polvo compactado para lograr una densidad óptima y una uniformidad de microestructura. La prensa utiliza un gas o líquido para aplicar fuerza a un recipiente herméticamente cerrado lleno de polvo metálico utilizando temperaturas ambiente o elevadas. Estos procesos se conocen como prensado isostático en caliente y en frío, respectivamente.

El prensado isostático tiene varias ventajas sobre otros métodos, como una baja distorsión durante la cocción y una contracción constante durante la cocción. Además, las piezas se pueden cocer sin secarse, la mayoría de los compactos verdes (sin cocer) se pueden mecanizar y hay tensiones internas bajas en los compactos prensados. El prensado isostático también se puede utilizar para prensar compactos con una relación longitud-diámetro muy alta (> 200), piezas con formas internas, incluidas roscas, estrías, dentados y conos, y piezas largas de paredes delgadas. Los polvos débiles también se pueden prensar mediante prensado isostático, y es posible prensar un compacto que tenga dos o más capas de polvo que posean diferentes características.

Sin embargo, el prensado isostático también tiene algunas desventajas. Por ejemplo, hay una menor precisión de las superficies prensadas adyacentes a la bolsa flexible, en comparación con el prensado mecánico o la extrusión, lo que normalmente requiere un mecanizado posterior. Además, normalmente se requiere polvo secado por aspersión relativamente costoso para las prensas de bolsas secas completamente automáticas, y existen tasas de producción más bajas que para la extrusión o la compactación con matriz.

Prensado en frío

El prensado en frío es un proceso de comprimir un polvo hasta darle una forma sólida sin el uso de calor. Este método se utiliza a menudo para producir polvos compactos de forma simple con una densidad verde uniforme. También es un método eficaz para polvos difíciles de prensar, como los metales duros.

Una de las ventajas del prensado en frío es que puede producir piezas con alta precisión dimensional y una densidad constante en toda la pieza. Además, el prensado en frío permite la producción de formas complejas y el proceso es relativamente rápido y económico.

Sin embargo, el prensado en frío también tiene algunas desventajas. Por ejemplo, la densidad de la pieza final es menor que la del prensado isostático y puede haber huecos internos o defectos en la pieza. Además, es posible que el proceso no sea adecuado para todos los tipos de polvos y que sea necesario un mecanizado posterior para lograr la forma deseada.

Prensado isostático versus prensado en frío

En comparación, el prensado isostático puede producir piezas con mayor densidad y una distribución de densidad más uniforme que el prensado en frío. El prensado isostático también puede producir piezas con formas complejas y altas relaciones longitud-diámetro, mientras que el prensado en frío es más adecuado para piezas de formas simples. Además, el prensado isostático puede ser más caro y más lento que el prensado en frío, pero es más preciso y produce menos defectos. En última instancia, la elección entre prensado isostático y prensado en frío dependerá de los requisitos específicos de la aplicación.

Resistencia y versatilidad uniformes

El prensado isostático en frío (CIP) es un proceso de fabricación versátil que puede producir objetos con resistencia y densidad uniformes. El proceso implica colocar un material, como un polvo metálico o cerámica, en un molde flexible y luego someterlo a fluidos a alta presión por todos lados. Esto da como resultado un producto que tiene resistencia y densidad uniformes y sin porosidad.

Fuerza uniforme

La presión utilizada para compactar los materiales es igual en todas las direcciones, lo que da como resultado un material con resistencia uniforme. Esta resistencia uniforme del material prensado isostático en frío lo hace más eficiente que aquellos sin resistencia uniforme.

Versatilidad

CIP se puede utilizar para producir formas difíciles que no se pueden producir con otros métodos, lo que lo hace más versátil. El proceso se puede utilizar para producir materiales de gran tamaño y la única limitación al tamaño de los materiales producidos por este método es el tamaño del recipiente a presión. Esto hace posible producir formas y dimensiones complejas con gran precisión.

Resistencia a la corrosión

El prensado isostático en frío mejora la resistencia a la corrosión de un material. Por tanto, los materiales que se someten a este proceso tienen una vida útil más larga que la mayoría de los demás materiales.

Metalurgia de polvos

El prensado isostático en frío se utiliza en pulvimetalurgia para producir formas y dimensiones complejas con alta precisión. Se utiliza para el paso de compactación de la pulvimetalurgia que se produce justo antes del paso de sinterización. CIP se utiliza a menudo para producir formas y dimensiones difíciles que no se pueden producir con otros métodos.

Metales refractarios

CIP se utiliza para producir metales refractarios como tungsteno, molibdeno y tantalio. El tungsteno, por ejemplo, se utiliza para fabricar alambres para filamentos en la industria de las lámparas. Generalmente, los metales refractarios tienen un alto punto de fusión y son resistentes al desgaste.

Objetivos de pulverización

El prensado isostático en frío (CIP) puede prensar polvo de óxido de indio y estaño (ITO) en grandes preformas cerámicas, que luego se sinterizan en determinadas condiciones. En teoría, este método puede producir objetivos cerámicos con una densidad del 95%.

Automóviles

El prensado isostático en frío se utiliza en la fabricación de componentes de automóviles, como cojinetes y engranajes de bombas de aceite. Esto da como resultado componentes de alta calidad con excelentes propiedades mecánicas.

En conclusión, la resistencia uniforme y la versatilidad que ofrece el prensado isostático en frío lo convierten en una opción atractiva para los fabricantes que buscan producir componentes complejos de alta calidad con excelentes propiedades mecánicas. CIP tiene diversas aplicaciones, incluida la metalurgia de polvos, metales refractarios, objetivos de pulverización catódica y componentes de automóviles. La resistencia uniforme lograda mediante el proceso CIP lo hace más eficiente, mientras que su versatilidad permite producir formas y dimensiones complejas con alta precisión.

Resistencia a la corrosión y propiedades mecánicas mejoradas

El prensado isostático en frío (CIP) es un proceso de fabricación que se utiliza para producir materiales homogéneos de alta densidad que son resistentes a la corrosión y tienen propiedades mecánicas mejoradas. Este proceso es particularmente útil para producir piezas y componentes que requieren alta resistencia, durabilidad y resistencia al desgaste.

Resistencia a la corrosión

Uno de los beneficios clave de CIP es su capacidad para mejorar la resistencia a la corrosión de los materiales, lo que los hace ideales para su uso en entornos hostiles donde la exposición a productos químicos, humedad y otros agentes corrosivos puede causar daños. Los fluidos de alta presión aplicados durante el proceso CIP comprimen el material y cierran cualquier espacio o poro que de otro modo podría permitir que agentes corrosivos penetren en la superficie.

Propiedades mecánicas mejoradas

CIP puede mejorar las propiedades mecánicas de los materiales, incluida su resistencia a la tracción, dureza y ductilidad, permitiéndoles soportar mayores tensiones y tensiones. Esto convierte a CIP en una opción ideal para producir piezas y componentes complejos que requieren alta precisión y exactitud.

CIP frente a métodos tradicionales

En comparación con los métodos de fabricación tradicionales, CIP ofrece una resistencia a la corrosión superior y propiedades mecánicas mejoradas. Por ejemplo, las piezas fabricadas mediante CIP tienen una mayor densidad y son más homogéneas que las producidas mediante otros métodos, lo que da como resultado propiedades mecánicas mejoradas. Además, CIP puede producir piezas con formas complejas que serían difíciles o imposibles de fabricar con otros métodos.

Materiales utilizados en CIP

Los materiales comunes utilizados en CIP incluyen polvos cerámicos, grafito, materiales refractarios, aislantes eléctricos y cerámicas avanzadas como nitruro de silicio, carburo de silicio, nitruro de boro, carburo de boro y espinela.

Aplicaciones del PIC

Los beneficios de CIP lo hacen ideal para una amplia gama de aplicaciones. Se utiliza ampliamente en la fabricación de equipos de laboratorio, componentes aeroespaciales y dispositivos médicos, entre otras aplicaciones. CIP también se está expandiendo a nuevas aplicaciones como el prensado de objetivos de pulverización, revestimientos de piezas de válvulas en un motor para minimizar el desgaste de las culatas, telecomunicaciones, electrónica, aeroespacial y automotriz.

En conclusión, el prensado isostático en frío (CIP) es un proceso de fabricación muy eficaz que ofrece numerosos beneficios. CIP puede mejorar la resistencia a la corrosión de los materiales, mejorar sus propiedades mecánicas y producir piezas con formas complejas. Sus aplicaciones son diversas y es ampliamente utilizado en la fabricación de equipos de laboratorio, componentes aeroespaciales y dispositivos médicos, entre otros.

Aplicaciones en pulvimetalurgia, metales refractarios y automóviles

El prensado isostático en frío (CIP) tiene numerosas aplicaciones en diversas industrias, incluida la pulvimetalurgia, los metales refractarios y la automoción.

Metalurgia de polvos

En pulvimetalurgia, CIP se utiliza para fabricar componentes de alto rendimiento como engranajes, cojinetes y herramientas de corte. La técnica es ideal para esta aplicación, ya que produce materiales de alta densidad con formas complejas y detalles intrincados. El proceso CIP elimina la porosidad, aumenta la densidad y mejora las propiedades mecánicas, lo que da como resultado productos con densidad uniforme, tolerancias estrechas y mejor maquinabilidad.

Metales refractarios

CIP también se utiliza en la industria de metales refractarios para producir piezas que puedan soportar temperaturas extremas y entornos hostiles. Mediante este proceso se fabrican componentes como boquillas, bloques y crisoles refractarios, carburos cementados, grafito isotrópico, aisladores cerámicos, tubos para aplicaciones químicas especiales, ferritas, filtros metálicos, preformas y tubos y varillas de plástico.

Automóviles

La industria automotriz utiliza CIP para crear piezas de motor livianas y eficientes, como pistones y culatas. El alto costo inicial de prensar matrices no puede justificarse para estas piezas, y el proceso CIP permite la creación de formas complejas y tolerancias estrechas. Esto da como resultado piezas de motor ligeras y eficientes, que son esenciales para reducir el consumo de combustible y las emisiones.

Beneficios del PIC

Los beneficios del CIP lo convierten en una técnica valiosa para diversas industrias. El proceso produce materiales de alta densidad con formas complejas y detalles intrincados, elimina la porosidad, aumenta la densidad y mejora las propiedades mecánicas. CIP también da como resultado productos con densidad uniforme, tolerancias estrechas y mejor maquinabilidad. La técnica es relativamente económica y no requiere altos costos iniciales para prensar matrices. La capacidad de crear formas complejas y tolerancias estrechas lo hace ideal para aplicaciones donde la resistencia, la durabilidad y la precisión son esenciales.

En conclusión, el prensado isostático en frío (CIP) es una técnica valiosa para diversas industrias, incluida la pulvimetalurgia, los metales refractarios y la automoción. Su capacidad para producir materiales de alta densidad con formas complejas y detalles intrincados, eliminar la porosidad, aumentar la densidad y mejorar las propiedades mecánicas lo convierten en una opción ideal para aplicaciones donde la resistencia, la durabilidad y la precisión son esenciales.

Sinterización y resistencia en verde

El prensado isostático en frío (CIP) es una poderosa herramienta para mejorar la sinterización y la resistencia en verde de los materiales, lo que lo convierte en un proceso importante en la fabricación de una amplia gama de productos, incluidos componentes aeroespaciales, dispositivos médicos y componentes electrónicos.

Sinterización

La sinterización es el proceso de calentar un material a una temperatura alta sin fundirlo, lo que hace que las partículas se unan. La alta presión aplicada durante CIP ayuda a compactar el material, lo que da como resultado una densidad más uniforme y una sinterización mejorada. El proceso de sinterización es un paso crucial en la fabricación de materiales cerámicos y metálicos. Al utilizar CIP, se mejora el proceso de sinterización, lo que hace que el material sea más duradero y más fácil de manipular durante los pasos de procesamiento posteriores.

Fuerza verde

La resistencia en verde de un material se refiere a su capacidad para mantener su forma y estructura durante su manipulación y procesamiento. CIP ayuda a aumentar la resistencia en verde de los materiales al reducir la cantidad de huecos y defectos presentes en el material. Cuando el material se comprime, las partículas se reorganizan, lo que da como resultado una estructura más compacta y menos propensa a agrietarse o deformarse durante la manipulación. Esto hace que sea mucho más fácil trabajar con el material durante el procesamiento y reduce la cantidad de desechos y desechos generados durante la fabricación.

Beneficios del PIC

Los beneficios de CIP para mejorar la sinterización y la resistencia en verde de los materiales son significativos. El proceso da como resultado una densidad más uniforme, una sinterización mejorada y una mayor resistencia en verde. Esto hace que el material sea más duradero y más fácil de manipular durante los pasos de procesamiento posteriores, lo que reduce la cantidad de desechos y desechos generados durante la fabricación. Además, el proceso de sinterización mejorado da como resultado un material más resistente al desgaste y la corrosión, lo que lo hace ideal para su uso en entornos hostiles.

En conclusión, CIP es una poderosa herramienta para mejorar la sinterización y la resistencia en verde de los materiales, lo que lo convierte en un proceso importante en la fabricación de una amplia gama de productos. Al utilizar CIP, se mejora el proceso de sinterización, lo que hace que el material sea más duradero y más fácil de manipular durante los pasos de procesamiento posteriores. La mayor resistencia en verde de los materiales reduce la cantidad de desechos y desechos generados durante la fabricación, lo que hace que el proceso sea más rentable. CIP es un paso crucial en la fabricación de materiales cerámicos y metálicos, y sus beneficios son significativos para una amplia gama de industrias.

Conclusión

El prensado isostático en frío es un método muy eficaz para compactar y dar forma a materiales. Ofrece numerosas ventajas sobre las técnicas de prensado tradicionales, incluida una mayor uniformidad de resistencia y propiedades mecánicas mejoradas. El proceso es versátil y adaptable, lo que lo hace ideal para una amplia gama de aplicaciones, incluida la metalurgia de polvos, metales refractarios y automóviles. Con su capacidad para mejorar la resistencia en verde y la resistencia a la corrosión, el prensado isostático en frío se está convirtiendo en una opción cada vez más popular para los fabricantes que buscan mejorar el rendimiento de sus productos. En general, esta tecnología representa un importante paso adelante en la ciencia de los materiales y seguramente desempeñará un papel importante en la configuración del futuro de la fabricación.

Productos relacionados

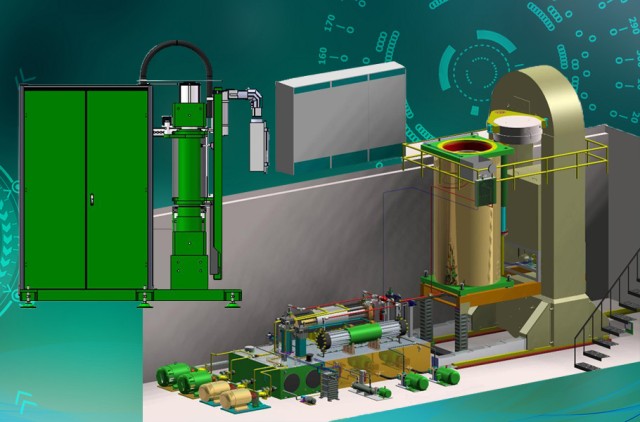

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Guía completa de prensado isostático: tipos, procesos y características(3)