Introducción al horno de fusión por inducción en vacío

Capacidad de fusión a alta temperatura

El horno de fusión por inducción en vacío destaca por su excepcional capacidad para alcanzar temperaturas de calentamiento que pueden llegar hasta los 1700°C. Esta capacidad es fundamental en diversos procesos de fundición y fusión en alto vacío o en atmósfera protectora. Al funcionar en estas condiciones, el horno reduce eficazmente el riesgo de oxidación y formación de inclusiones en el metal fundido. Esto garantiza que el producto final mantenga un alto nivel de pureza e integridad estructural.

Más en detalle, la capacidad de fusión a alta temperatura del horno no es sólo una proeza técnica, sino una necesidad para procesar una amplia gama de materiales, desde aleaciones de alta temperatura hasta metales de tierras raras. El entorno de alto vacío, unido a la capacidad del horno para mantener temperaturas tan extremas, permite controlar con precisión la composición de las aleaciones y purificar los materiales. Esto es especialmente importante en sectores en los que la pureza de los materiales no es negociable, como el aeroespacial y la fabricación de semiconductores.

Además, el diseño del horno incorpora funciones avanzadas como la agitación electromagnética y la desgasificación en alto vacío, que mejoran aún más su capacidad para producir aleaciones de alta calidad. Estas características no sólo ayudan a homogeneizar el metal fundido, sino también a eliminar cualquier gas residual que pudiera comprometer las propiedades del material. Este doble enfoque garantiza que el producto final no sólo cumpla las normas industriales de pureza y consistencia, sino que las supere.

En resumen, las capacidades de fusión a alta temperatura del horno de inducción de vacío son la piedra angular de su eficacia en la investigación y producción de materiales. Al permitir la fusión y colada en alto vacío o en atmósfera protectora, garantiza que los materiales procesados estén libres de oxidación e inclusiones, manteniendo así su integridad y pureza.

Control y purificación de la composición de las aleaciones

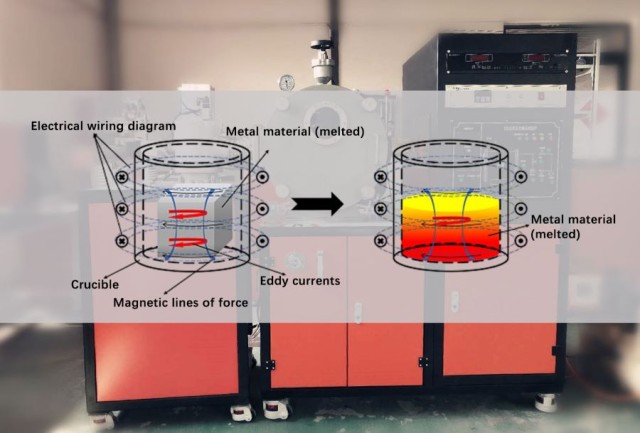

El horno de fusión por inducción en vacío incorpora tecnologías avanzadas como la agitación electromagnética y la desgasificación en alto vacío, que son fundamentales para mantener un control preciso de la composición de la aleación y garantizar la pureza del material. La agitación electromagnética facilita la mezcla uniforme del metal fundido, evitando la segregación de elementos y promoviendo una distribución homogénea de los constituyentes de la aleación. Este proceso es crucial para crear aleaciones con propiedades constantes, lo que resulta esencial tanto para la investigación como para las aplicaciones industriales.

Por otra parte, la desgasificación en alto vacío elimina los gases disueltos y las impurezas del metal fundido, mejorando su calidad general. Este proceso de purificación es especialmente importante para los materiales sensibles a la oxidación y la contaminación, como las aleaciones de alta temperatura y los metales de tierras raras. Al funcionar en un entorno de alto vacío, el horno minimiza eficazmente el riesgo de inclusiones y otros defectos, mejorando así la integridad y el rendimiento del producto final.

Estas características no sólo permiten la producción de aleaciones de alta pureza, sino que también apoyan el desarrollo de materiales avanzados con propiedades a medida, haciendo del horno de fusión por inducción en vacío una herramienta indispensable en la investigación y producción de materiales.

Aplicaciones en la investigación y producción de materiales

Equipos experimentales para la investigación de materiales

El horno de fusión por inducción al vacío es una herramienta indispensable en la investigación de materiales, especialmente para la fusión y purificación de aleaciones de alta temperatura, metales de tierras raras, nanomateriales y otros materiales especializados. Al funcionar en un entorno de alto vacío, este equipo mitiga eficazmente la oxidación, mejorando así la pureza de los productos finales. Esto es crucial para materiales muy susceptibles a la oxidación, como las aleaciones de titanio y circonio, que requieren una atmósfera inerte para mantener su integridad estructural y sus propiedades mecánicas.

Además de evitar la oxidación, el horno de fusión por inducción en vacío emplea técnicas avanzadas para garantizar la homogeneidad y pureza de los materiales fundidos. La agitación electromagnética, por ejemplo, garantiza una mezcla uniforme de los componentes de la aleación, mientras que la desgasificación al alto vacío elimina cualquier gas residual que pudiera comprometer la calidad del material. Estos procesos son esenciales para lograr composiciones de aleación precisas y purificar los materiales, lo que convierte al horno en un activo inestimable tanto en entornos de investigación como de producción.

La versatilidad del horno de fusión por inducción en vacío se extiende a su capacidad para manejar una amplia gama de materiales, desde metales refractarios como el tungsteno y el molibdeno hasta metales preciosos como el oro y el platino. Esta adaptabilidad, combinada con sus capacidades de alta temperatura y alto vacío, permite a los investigadores y fabricantes explorar nuevas composiciones y propiedades de materiales, ampliando los límites de lo que es posible en la ciencia de materiales.

Ventajas en el procesamiento de materiales

El horno de fusión por inducción en vacío ofrece un conjunto de características avanzadas que mejoran significativamente las capacidades de procesamiento de materiales. Estas características incluyenalta temperatura alta temperatura,alto vacío vacío,alta densidad de potenciayciclos rápidos de calentamiento/enfriamiento. Todos estos atributos permiten al horno lograr una fusión rápida y una mezcla completa de los materiales, garantizando una composición homogénea de la aleación.

Principales características y ventajas

-

Capacidades de alta temperatura: El horno puede funcionar a temperaturas superiores a 1700 °C, lo que facilita la fusión de una amplia gama de materiales, desde aleaciones de alta temperatura hasta metales de tierras raras, sin riesgo de oxidación.

-

Condiciones de alto vacío: Al mantener un alto vacío, el horno evita la introducción de impurezas e inclusiones, mejorando así la pureza y calidad del producto final.

-

Alta densidad de potencia: La alta densidad de potencia garantiza una transferencia de energía eficaz, lo que permite ciclos de calentamiento y enfriamiento rápidos. Esto es crucial para procesos que requieren un control preciso de la temperatura y transiciones rápidas.

-

Calentamiento/enfriamiento rápidos: La capacidad de calentar y enfriar rápidamente los materiales permite un control preciso de la composición de la aleación y la microestructura, por lo que resulta ideal tanto para entornos de investigación como de producción.

Estas características no sólo agilizan el flujo de trabajo de procesamiento de materiales, sino que también proporcionan adaptabilidad a diversas necesidades de investigación y producción, haciendo del horno de fusión por inducción en vacío una herramienta versátil en el campo de la ciencia de materiales y aplicaciones industriales.

Usos específicos y personalización

Fusión y purificación de metales especiales

El horno de fusión por inducción en vacío es especialmente adecuado para la fusión y purificación de metales especiales, incluidos metales refractarios, metales preciosos y aleaciones de cobre. Este proceso es especialmente eficaz gracias a las opciones de personalización disponibles, como la fuente de alimentación de media frecuencia, que facilita las operaciones de alta frecuencia. Esta capacidad de alta frecuencia garantiza un calentamiento rápido, reduciendo significativamente el tiempo necesario para los procesos de fusión y purificación.

Además, la alta temperatura límite del horno permite un control preciso del punto de fusión, lo que resulta crucial para mantener la integridad y pureza de estos metales especializados. La combinación de calentamiento de alta frecuencia y alta temperatura límite no sólo acelera el proceso de fusión, sino que también mejora la calidad general del producto final al minimizar las impurezas y garantizar una composición uniforme de la aleación.

En resumen, las características de personalización del horno de fusión por inducción de vacío, en particular la fuente de alimentación de media frecuencia, desempeñan un papel fundamental en la fusión y purificación eficientes de metales especiales, cumpliendo así los estrictos requisitos de la investigación y producción de materiales.

Eficiencia operativa y diseño

El diseño del horno de fusión por inducción al vacío está meticulosamente elaborado para garantizar tanto la eficiencia operativa como la estabilidad a largo plazo. Una de las características más destacadas es la incorporación de una fuente de alimentación de bajo ruido y alta eficiencia, que no sólo reduce el ruido de funcionamiento, sino que también mejora significativamente la eficiencia energética. Esta elección de diseño es fundamental para mantener un entorno de trabajo silencioso a la vez que se minimiza el consumo de energía, reduciendo así los costes operativos a lo largo del tiempo.

Además, el horno emplea calentamiento por electrodos coaxiales, una tecnología que garantiza un calentamiento rápido y uniforme en toda la cámara de fusión. Este método de calentamiento es especialmente ventajoso, ya que permite un control preciso de la temperatura, que es crucial para mantener la integridad y uniformidad de los materiales fundidos. La configuración de electrodos coaxiales también contribuye a la durabilidad y fiabilidad general del horno, garantizando que pueda soportar largos periodos de funcionamiento sin comprometer su rendimiento.

Estos elementos de diseño contribuyen colectivamente a la capacidad del horno para funcionar sin problemas durante largos periodos, lo que lo convierte en una opción ideal tanto para aplicaciones de investigación como industriales en las que es primordial un rendimiento sostenido y de alta calidad.

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

Artículos relacionados

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Cómo la fusión por inducción en vacío mejora el rendimiento de los materiales en industrias críticas

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones