La principal desventaja de la cerámica es su fragilidad inherente. Aunque excepcionalmente duros y resistentes al calor y al desgaste, la mayoría de los materiales cerámicos tienen una tenacidad a la fractura muy baja. Esto significa que, en lugar de doblarse o deformarse bajo tensión como un metal, son propensos a fallas repentinas y catastróficas cuando se someten a impactos fuertes o fuerzas de tracción.

El desafío central con la cerámica radica en una compensación fundamental: su increíble dureza y estabilidad tienen un costo directo en la tenacidad. Comprender este equilibrio entre la resistencia a la compresión y la fragilidad es esencial para su correcta aplicación.

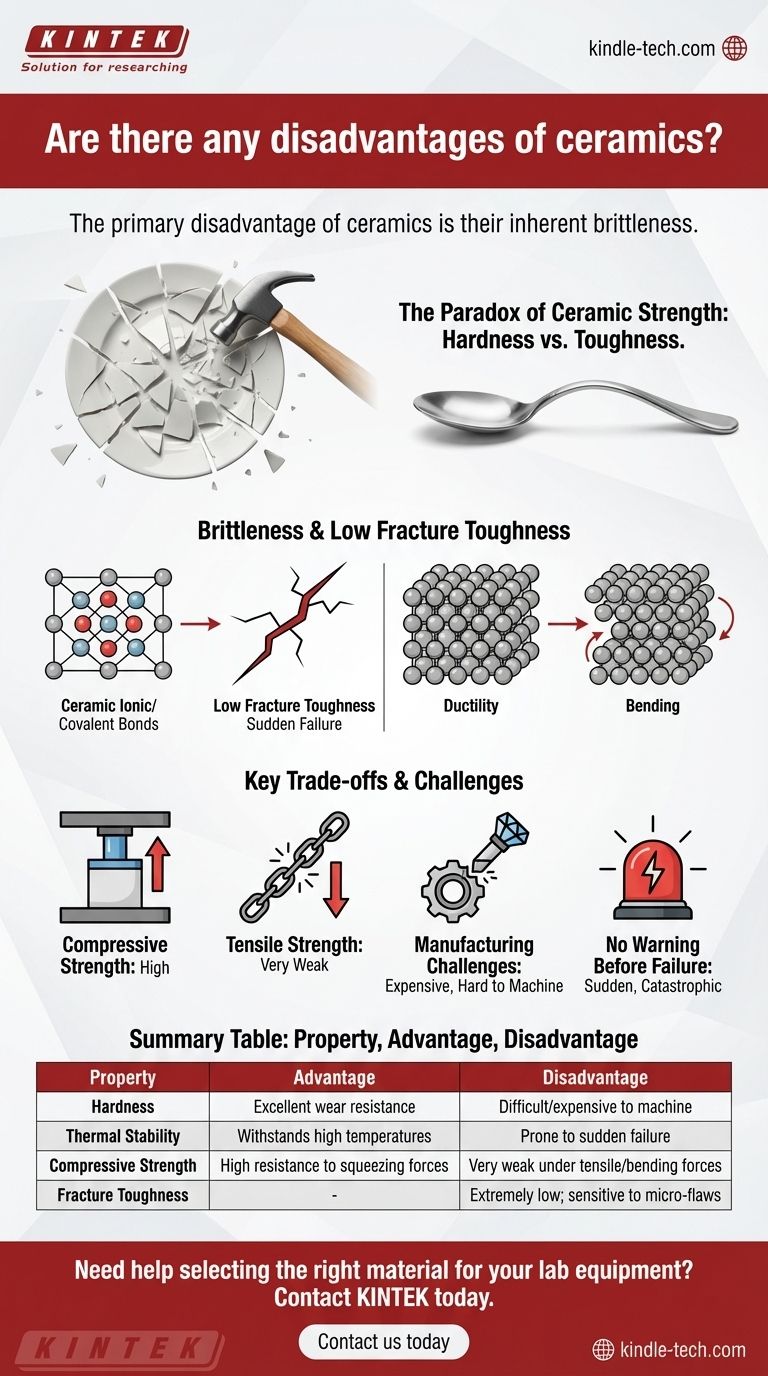

La paradoja de la resistencia cerámica: dureza vs. tenacidad

Las mismas propiedades que hacen deseables a las cerámicas —su rigidez y estabilidad— son también la fuente de su principal limitación. Esto no es una contradicción, sino una consecuencia directa de su estructura atómica.

Definición de fragilidad

La fragilidad es la tendencia de un material a fracturarse con poca o ninguna deformación plástica detectable de antemano. Cuando una pieza de cerámica falla, falla completa y repentinamente.

Piense en dejar caer una cuchara de acero frente a un plato de cerámica. La cuchara podría abollarse, una forma de deformación plástica, pero el plato se rompe. Esta rotura es un ejemplo clásico de falla frágil.

El papel de la microestructura

Las cerámicas se caracterizan típicamente por enlaces iónicos y covalentes muy fuertes que mantienen sus átomos en una red cristalina rígida. Esta estructura es excelente para resistir la compresión y las altas temperaturas.

Sin embargo, estos enlaces fuertes y fijos impiden que los átomos se deslicen unos sobre otros, un mecanismo conocido como "deslizamiento de dislocación". En los metales, este deslizamiento es lo que permite que el material se doble y se deforme. Sin él, las cerámicas no tienen forma de aliviar el estrés que no sea rompiendo estos enlaces, lo que resulta en una grieta.

Baja tenacidad a la fractura explicada

La tenacidad a la fractura es una medida de la capacidad de un material para resistir la propagación de una grieta. Las cerámicas tienen una tenacidad a la fractura notoriamente baja.

Esto significa que una vez que se forma una grieta microscópica, requiere muy poca energía para propagarse rápidamente a través del material, lo que lleva a una falla completa.

Sensibilidad a los defectos preexistentes

La consecuencia práctica de la baja tenacidad a la fractura es una sensibilidad extrema a defectos diminutos, a menudo invisibles. Los poros microscópicos, los límites de grano o incluso los pequeños arañazos superficiales de la fabricación o manipulación pueden actuar como concentradores de tensión.

Bajo una carga aplicada, la tensión en la punta de uno de estos pequeños defectos puede ser muchas veces mayor que la tensión general en la pieza, proporcionando el punto de partida para una grieta catastrófica.

Comprender las compensaciones clave

Elegir utilizar un material cerámico requiere reconocer un conjunto específico de compromisos de ingeniería. Ignorarlos puede llevar a la falla del componente.

Resistencia a la compresión vs. resistencia a la tracción

Las cerámicas exhiben una inmensa resistencia a la compresión: pueden soportar enormes fuerzas de aplastamiento. Por eso se utilizan para cosas como pastillas de freno y materiales de construcción (ladrillos).

Sin embargo, son muy débiles bajo resistencia a la tracción (fuerzas de tracción) o flexión, ya que estas fuerzas trabajan para separar los enlaces atómicos y abrir microgrietas. Los diseños de ingeniería deben asegurar que las piezas cerámicas se carguen principalmente a compresión.

Desafíos de fabricación y mecanizado

La dureza extrema de las cerámicas las hace muy difíciles y costosas de mecanizar en formas complejas después de ser cocidas.

La mayor parte del conformado debe hacerse antes del proceso final de sinterización a alta temperatura. Cualquier acabado o rectificado después de la cocción requiere herramientas especializadas y costosas con punta de diamante, lo que aumenta significativamente los costos de producción en comparación con los metales o polímeros.

La falta de "advertencia" antes de la falla

Una desventaja crítica en muchas aplicaciones es que las cerámicas no dan ninguna advertencia antes de romperse. Un componente metálico a menudo se estirará, doblará o deformará, lo que indica que está sobrecargado.

Las cerámicas no proporcionan este "período de gracia" dúctil. Fallan repentina y completamente, lo cual es inaceptable en aplicaciones donde tal falla podría poner en peligro la seguridad.

Tomar la decisión correcta para su aplicación

Su decisión de usar una cerámica debe basarse en una comprensión clara de si sus fortalezas se alinean con su objetivo principal y si puede diseñar en torno a sus debilidades.

- Si su enfoque principal es la dureza extrema, la resistencia al desgaste o la estabilidad a altas temperaturas: Las cerámicas son una excelente opción, pero debe diseñar el componente para que exista en un estado de compresión y protegerlo de los impactos.

- Si su enfoque principal es la integridad estructural bajo cargas variables o la resistencia al impacto: Una aleación de metal o un material compuesto reforzado con fibra es casi siempre una mejor opción debido a su tenacidad y ductilidad superiores.

- Si su enfoque principal es crear formas complejas a bajo costo: Los polímeros o los metales fundibles son mucho más adecuados, ya que el costo y la dificultad de mecanizar cerámicas pueden ser prohibitivos.

Comprender la compensación fundamental entre dureza y fragilidad es clave para aprovechar con éxito las ventajas únicas de los materiales cerámicos.

Tabla resumen:

| Propiedad | Ventaja | Desventaja |

|---|---|---|

| Dureza | Excelente resistencia al desgaste | Difícil y costoso de mecanizar |

| Estabilidad térmica | Soporta altas temperaturas | Propenso a fallas repentinas y catastróficas |

| Resistencia a la compresión | Alta resistencia a las fuerzas de aplastamiento | Muy débil bajo fuerzas de tracción o flexión |

| Tenacidad a la fractura | - | Extremadamente baja; sensible a microdefectos |

¿Necesita ayuda para seleccionar el material adecuado para su equipo de laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio adaptados a sus necesidades específicas. Ya sea que requiera la estabilidad a alta temperatura de las cerámicas o la tenacidad de los metales, nuestros expertos pueden guiarlo hacia la solución óptima. Contáctenos hoy para mejorar el rendimiento y la seguridad de su laboratorio.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

La gente también pregunta

- ¿Cuáles son las características del SiC? Desbloqueando el rendimiento de alta temperatura, dureza e inercia química

- ¿Es el carburo de silicio mejor que la cerámica? Descubra la cerámica técnica superior para su aplicación

- ¿Cuál es la expansión térmica del SiC? Domina su bajo CTE para un rendimiento superior a altas temperaturas

- ¿El carburo de silicio es resistente al calor? Desbloquee un rendimiento superior en temperaturas extremas

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia