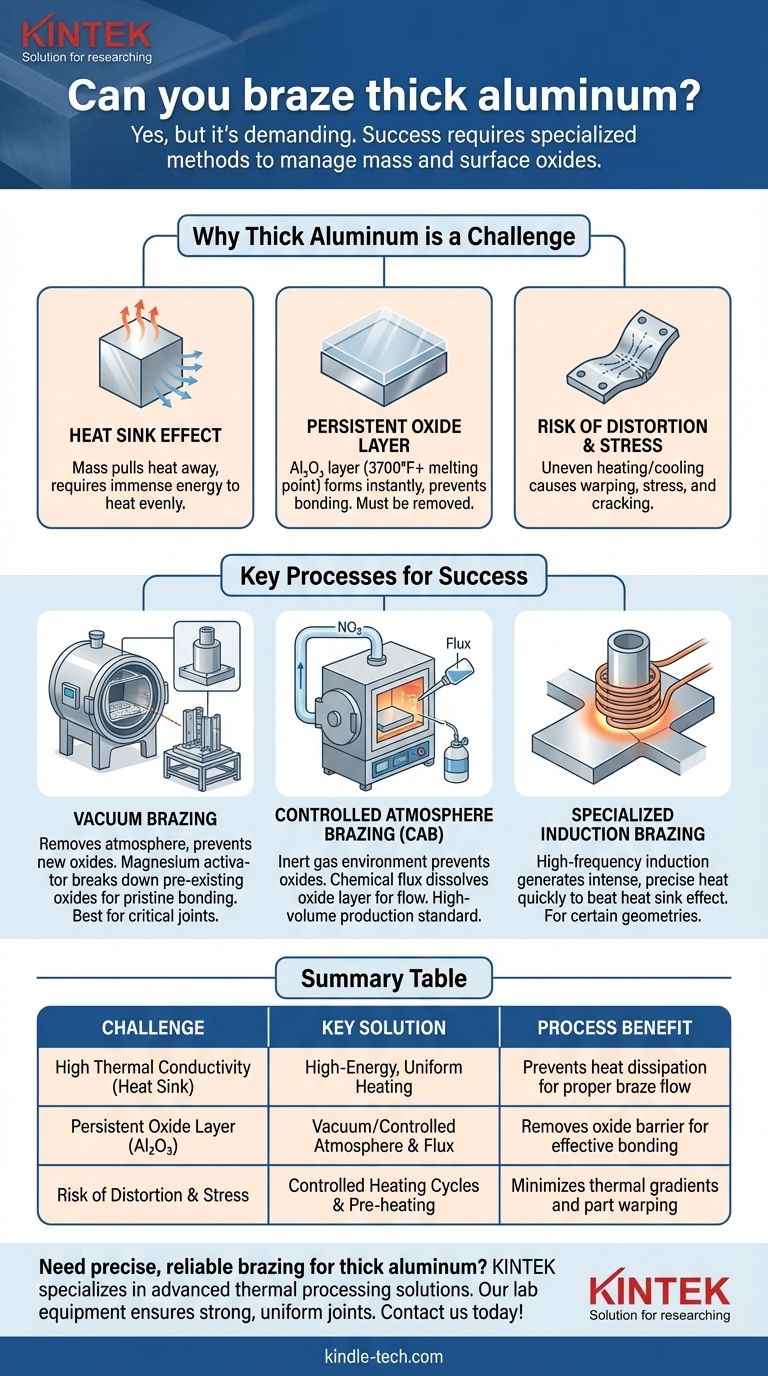

Sí, se puede soldar aluminio grueso, pero el proceso es fundamentalmente diferente y más exigente que soldar láminas delgadas. La masa del material actúa como un potente disipador de calor, lo que requiere métodos especializados como la soldadura al vacío o en atmósfera controlada para suministrar calor suficiente y uniforme y gestionar la persistente capa de óxido superficial que impide una buena unión.

El desafío central en la soldadura de aluminio grueso no es la unión en sí, sino superar la alta conductividad térmica del material. Su éxito depende totalmente de la capacidad de calentar toda el área de la junta a una temperatura de soldadura uniforme antes de que el calor se disipe en el resto del componente.

Por qué el aluminio grueso presenta un desafío único de soldadura

Unir con éxito secciones de aluminio grueso requiere una comprensión profunda de sus propiedades materiales. Las mismas características que hacen que el aluminio sea útil —su ligereza y conductividad térmica— se convierten en obstáculos durante el proceso de soldadura.

El efecto disipador de calor (Heat Sink Effect)

El aluminio grueso es excepcionalmente eficaz para extraer calor de la junta. Este efecto de "disipador de calor" significa que se requiere una enorme cantidad de energía para alcanzar y mantener la temperatura de soldadura necesaria en toda la interfaz de la junta. Aplicar calor demasiado lento o con potencia insuficiente provocará que el calor se disipe en el cuerpo de la pieza más rápido de lo que puede acumularse en la junta.

La capa de óxido persistente

El aluminio forma instantáneamente una capa dura y transparente de óxido de aluminio ($\text{Al}_2\text{O}_3$) cuando se expone al aire. Este óxido tiene un punto de fusión superior a 3700 °F (2072 °C), mucho más alto que el propio metal base de aluminio. Para que la soldadura sea exitosa, esta capa de óxido debe eliminarse química o mecánicamente para que el metal de aporte pueda mojar y adherirse al aluminio puro subyacente. Los tiempos de calentamiento más largos requeridos para las secciones gruesas dan a este óxido más oportunidad de formarse y reformarse, lo que complica el proceso.

Riesgo de distorsión y tensión

Inyectar calor inmenso en un área de un componente grande y grueso mientras el resto permanece frío crea gradientes térmicos significativos. Esta expansión y contracción desigual puede provocar deformación, distorsión e introducción de tensión residual, lo que podría hacer que la pieza se agriete al enfriarse.

Procesos clave para soldar secciones gruesas

La soldadura con soplete estándar a menudo es insuficiente para el aluminio grueso. Los procesos industriales superan estos desafíos controlando tanto el calor como la atmósfera.

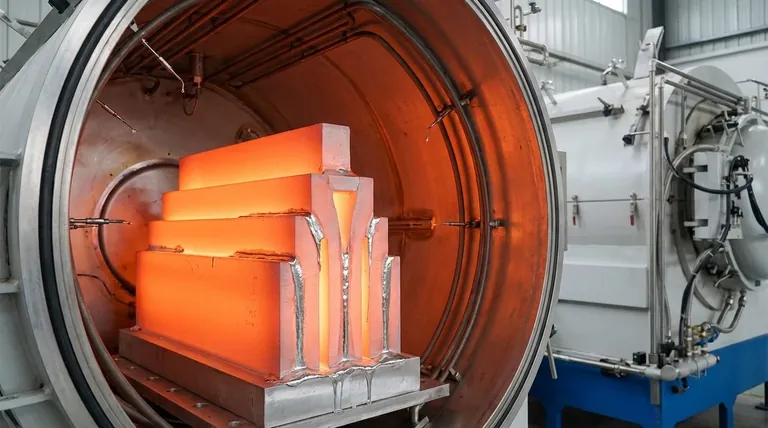

Soldadura al vacío

Este es un método muy eficaz para componentes críticos. Las piezas se ensamblan con el metal de aporte y se colocan en un horno de vacío. La eliminación de la atmósfera evita la formación de nuevos óxidos. A menudo se incluyen pequeñas cantidades de un activador metálico, como el magnesio ($\text{Mg}$), en la aleación de aporte. En el vacío, este magnesio se vaporiza y descompone agresivamente cualquier óxido preexistente, asegurando una superficie prístina para que se adhiera la soldadura.

Soldadura en atmósfera controlada (CAB)

CAB es un método de producción en alto volumen común. Las piezas se pasan a través de un horno lleno de un gas inerte, típicamente nitrógeno. Esta atmósfera libre de oxígeno evita la formación de óxido durante el calentamiento. Se aplica un fundente químico a la junta antes de calentarla, el cual se funde y disuelve agresivamente la capa de óxido, permitiendo que el metal de aporte fundido fluya hacia la junta mediante acción capilar.

Soldadura por inducción especializada

Para ciertas geometrías, el calentamiento por inducción de alta frecuencia puede ser una opción viable. Este método utiliza un campo magnético para generar calor intenso de manera rápida y precisa dentro del propio metal. Si la potencia es suficiente, puede calentar el área de la junta más rápido de lo que el calor puede conducir hacia afuera, permitiendo que la soldadura se complete en muy poco tiempo. Esto requiere un diseño de bobina preciso y un control cuidadoso del proceso.

Comprensión de las compensaciones y trampas comunes

Incluso con el proceso correcto, el éxito no está garantizado. La atención meticulosa a los detalles es esencial para una junta sólida.

Elección del metal de aporte correcto

El metal de aporte debe tener un punto de fusión inferior al de la aleación de aluminio base. Para secciones gruesas, seleccionar un metal de aporte con un rango de fusión ligeramente más amplio (la brecha entre cuando comienza a fundirse y cuando se vuelve completamente líquido) puede ser ventajoso. Este estado "fangoso" puede ayudar a llenar huecos de junta más grandes que pueden resultar de la expansión térmica de piezas pesadas.

La importancia del diseño de la junta

La soldadura se basa en la acción capilar para atraer el metal de aporte fundido hacia el espacio entre las dos piezas. El espacio, o holgura de la junta, es fundamental. Si es demasiado estrecho, el aporte no puede penetrar. Si es demasiado ancho, se pierde la fuerza capilar. Para secciones gruesas, estas holguras deben diseñarse con precisión para tener en cuenta la expansión térmica durante el ciclo de calentamiento.

La necesidad de precalentamiento

Para minimizar el choque térmico y la distorsión, a menudo es necesario precalentar todo el conjunto a una temperatura intermedia. Esto reduce la diferencia de temperatura entre la junta y el resto de la pieza, facilitando alcanzar la temperatura final de soldadura de manera uniforme y previniendo grietas relacionadas con el estrés durante el enfriamiento.

Tomar la decisión correcta para su aplicación

Su elección del método de soldadura debe dictarse por los requisitos específicos de calidad, volumen y costo de su proyecto.

- Si su enfoque principal es la máxima integridad de la junta y formas complejas: La soldadura al vacío es la opción superior, ya que ofrece las uniones más limpias, fuertes y confiables para aplicaciones críticas.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: La soldadura en atmósfera controlada (CAB) es el estándar de la industria, ya que proporciona una solución eficiente y rentable para la fabricación a escala.

- Si su enfoque principal es una junta simple y accesible en una pieza moderadamente gruesa: La soldadura por inducción de alta potencia puede ser una opción rápida y efectiva, siempre que pueda desarrollar un proceso altamente controlado y repetible.

Al gestionar adecuadamente el calor y controlar la atmósfera, puede crear uniones soldadas fuertes y confiables incluso en los componentes de aluminio de sección gruesa más desafiantes.

Tabla de resumen:

| Desafío | Solución clave | Beneficio del proceso |

|---|---|---|

| Alta conductividad térmica (Disipador de calor) | Calentamiento uniforme de alta energía | Evita la disipación de calor para un flujo de soldadura adecuado |

| Capa de óxido persistente ($\text{Al}_2\text{O}_3$) | Vacío/Atmósfera controlada y Fundente | Elimina la barrera de óxido para una unión efectiva |

| Riesgo de distorsión y tensión | Ciclos de calentamiento controlados y Precalentamiento | Minimiza los gradientes térmicos y la deformación de la pieza |

¿Necesita soldar componentes de aluminio grueso con precisión y fiabilidad? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldadura al vacío y en atmósfera controlada. Nuestro equipo de laboratorio y consumibles están diseñados para satisfacer las exigentes necesidades de las aplicaciones de laboratorio e industriales, asegurando uniones fuertes y uniformes en materiales difíciles. Permita que nuestros expertos le ayuden a lograr resultados superiores: contáctenos hoy para discutir sus requisitos específicos de soldadura.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura