En muchas aplicaciones críticas, sí. El tratamiento térmico es un proceso metalúrgico fundamental utilizado para aumentar intencionalmente la resistencia y la dureza de metales específicos, especialmente el acero. Lo logra no añadiendo ningún material, sino manipulando la estructura cristalina interna del metal —su microestructura— a través de un ciclo controlado de calentamiento y enfriamiento. El resultado es un material diseñado con precisión para una aplicación exigente.

El tratamiento térmico no es un proceso único, sino una familia de técnicas diseñadas para manipular las propiedades de un metal. Si bien muchos de estos procesos aumentan significativamente la resistencia y la dureza, esta ganancia casi siempre implica una compensación, típicamente al reducir la ductilidad del material y hacerlo más quebradizo.

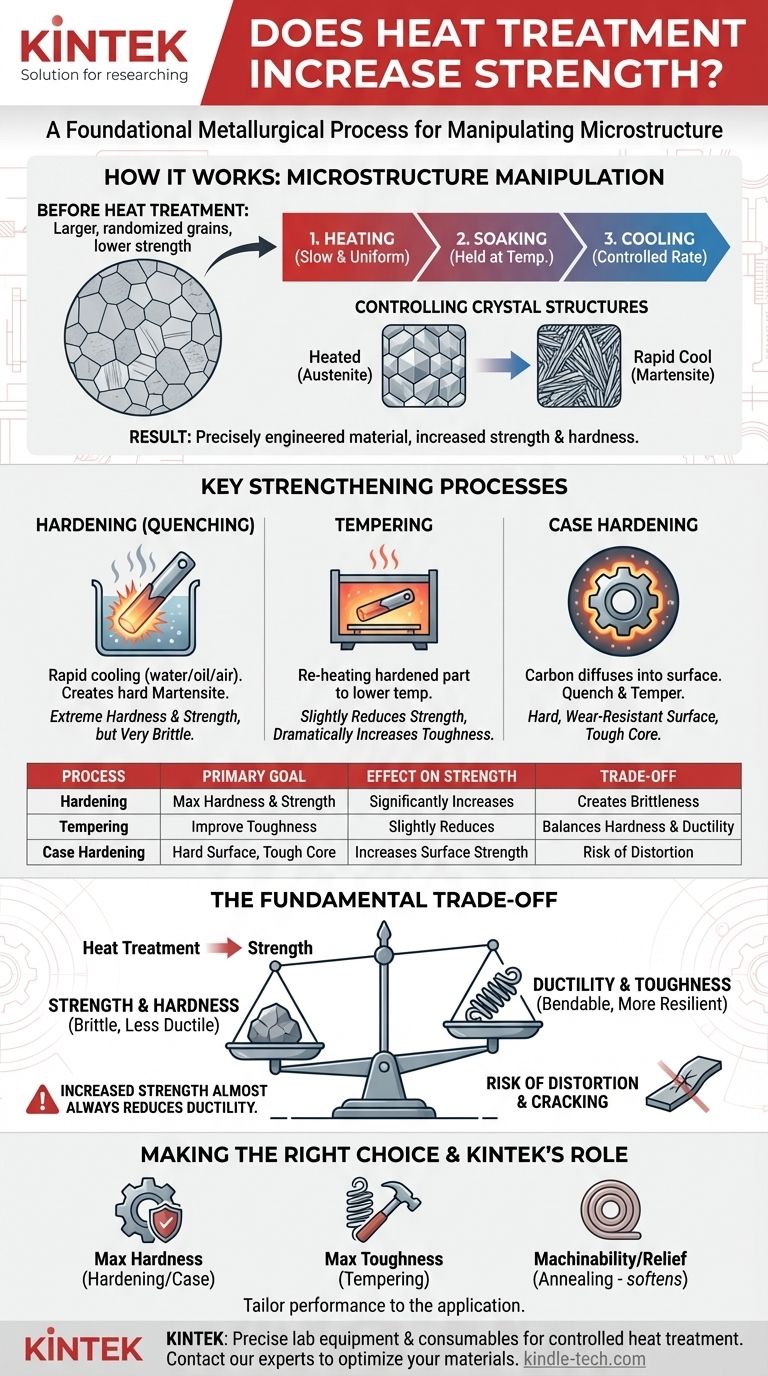

Cómo funciona fundamentalmente el tratamiento térmico

Para entender cómo el tratamiento térmico fortalece el metal, hay que observar su estructura interna. El proceso es una manipulación deliberada de la disposición cristalina del metal.

El papel de la microestructura

Los metales están compuestos por cristales microscópicos, o "granos". El tamaño, la forma y la disposición de estos granos —la microestructura— dictan las propiedades mecánicas del material, incluyendo su resistencia, dureza y ductilidad.

Calentamiento, mantenimiento y enfriamiento

Casi todos los procesos de tratamiento térmico implican tres etapas básicas:

- Calentamiento: El metal se calienta lenta y uniformemente a una temperatura específica.

- Mantenimiento: Se mantiene a esa temperatura el tiempo suficiente para que se produzcan los cambios internos deseados en toda la pieza.

- Enfriamiento: Se enfría de nuevo a temperatura ambiente a una velocidad específica y controlada. La velocidad de esta fase de enfriamiento es a menudo el factor más crítico para determinar las propiedades finales.

El objetivo: Controlar las estructuras cristalinas

Calentar el acero por encima de una temperatura crítica disuelve su contenido de carbono en una estructura llamada austenita. Al controlar la velocidad de enfriamiento, se determina la estructura final que se forma. Un enfriamiento muy rápido (temple) atrapa el carbono en una estructura dura, quebradiza y en forma de aguja llamada martensita, que es responsable del aumento significativo de la resistencia y la dureza.

Tratamientos térmicos clave que aumentan la resistencia

Se utilizan diferentes procesos para lograr diferentes resultados, pero algunos están diseñados específicamente para maximizar la resistencia.

Endurecimiento (Temple)

Este es el proceso de fortalecimiento más común. El acero se calienta para formar austenita y luego se enfría rápidamente —o templa— en un medio como agua, aceite o aire. Este enfriamiento rápido crea la dura estructura martensítica.

Una pieza templada es extremadamente dura y resistente, pero también muy frágil, lo que la hace inadecuada para la mayoría de las aplicaciones sin procesamiento adicional.

Templado

El templado es un proceso secundario que se realiza inmediatamente después del endurecimiento. La pieza endurecida se vuelve a calentar a una temperatura mucho más baja y se mantiene allí durante un tiempo específico.

Este proceso reduce ligeramente la dureza y resistencia extremas, pero aumenta drásticamente la tenacidad (la capacidad de resistir la fractura) y alivia las tensiones internas causadas por el temple. La resistencia final se determina por la temperatura de templado.

Cementación (Carburación)

Para piezas que necesitan una superficie muy dura y resistente al desgaste, pero un núcleo tenaz y dúctil (como engranajes o rodamientos), se utiliza la cementación. En este proceso, una pieza de acero con bajo contenido de carbono se calienta en una atmósfera rica en carbono.

El carbono se difunde en la superficie de la pieza, creando una "capa" con alto contenido de carbono. Luego, la pieza se templa y se endurece, lo que resulta en una capa exterior extremadamente dura, mientras que el núcleo con bajo contenido de carbono permanece más blando y tenaz.

Comprendiendo las compensaciones

El tratamiento térmico no es un "regalo". Optimizar una propiedad a menudo significa comprometer otra. Comprender estas compensaciones es esencial para cualquier aplicación de ingeniería.

Resistencia vs. Ductilidad (El problema de la fragilidad)

Esta es la compensación más fundamental. A medida que se aumenta la resistencia y la dureza de un metal mediante el tratamiento térmico, casi siempre se disminuye su ductilidad, su capacidad para doblarse o deformarse sin romperse.

Una pieza de acero sin templar y completamente endurecida puede ser tan frágil como el vidrio, rompiéndose bajo un impacto fuerte. El templado es el acto de sacrificar un poco de resistencia por mucha tenacidad necesaria.

El riesgo de distorsión y agrietamiento

Los ciclos rápidos de calentamiento y enfriamiento, especialmente el temple, inducen inmensas tensiones internas dentro del material. Esto puede hacer que la pieza se deforme, distorsione o incluso se agriete durante el proceso, particularmente con geometrías complejas.

No todos los metales son iguales

El tratamiento térmico depende en gran medida del contenido de aleación del material. Los aceros al carbono simples necesitan un temple muy rápido, mientras que ciertos aceros aleados (que contienen elementos como cromo o molibdeno) pueden endurecerse con un enfriamiento mucho más lento, lo que reduce el riesgo de distorsión.

Además, no todos los metales son endurecibles de la misma manera. La mayoría de las aleaciones de aluminio, por ejemplo, se fortalecen mediante un proceso diferente llamado endurecimiento por precipitación, mientras que metales como el titanio tienen sus propios procedimientos únicos de tratamiento térmico.

Tomando la decisión correcta para su aplicación

La selección de un proceso de tratamiento térmico depende completamente del uso previsto del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Un proceso de endurecimiento y templado a baja temperatura o cementación es el enfoque correcto.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Se utiliza un proceso de endurecimiento y templado a alta temperatura para lograr un mejor equilibrio entre resistencia y ductilidad.

- Si su enfoque principal es la maquinabilidad o el alivio de tensiones internas: Se utiliza un tipo diferente de tratamiento térmico, como el recocido, que en realidad ablanda el metal y reduce su resistencia.

En última instancia, el tratamiento térmico proporciona un control preciso sobre las propiedades de un material, lo que le permite adaptar su rendimiento a una necesidad de ingeniería específica.

Tabla resumen:

| Proceso de Tratamiento Térmico | Objetivo Principal | Efecto sobre la Resistencia | Compensación Clave |

|---|---|---|---|

| Endurecimiento (Temple) | Máxima Dureza y Resistencia | Aumenta Significativamente | Crea Fragilidad |

| Templado | Mejorar la Tenacidad | Reduce Ligeramente | Equilibra Dureza y Ductilidad |

| Cementación | Superficie Dura, Núcleo Tenaz | Aumenta la Resistencia Superficial | Proceso Complejo, Riesgo de Distorsión |

¿Necesita optimizar la resistencia y durabilidad de sus componentes metálicos? El proceso de tratamiento térmico adecuado es fundamental para el rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para procesos de tratamiento térmico controlados, desde hornos hasta medios de temple. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr las propiedades exactas del material requeridas para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables