Sí, la calefacción por inducción se alimenta completamente de electricidad. Si bien utiliza principios electromagnéticos como la energía de radiofrecuencia (RF) para generar calor, todo el proceso comienza y se mantiene mediante una corriente eléctrica de una fuente de alimentación estándar. La tecnología simplemente convierte la energía eléctrica en calor de una manera fundamentalmente diferente y más directa que una estufa eléctrica tradicional.

La calefacción por inducción no "quema" electricidad para crear calor. En cambio, utiliza electricidad para generar un campo magnético que convierte su utensilio de cocina en su propia fuente de calor, lo que resulta en un método de calentamiento altamente eficiente y preciso.

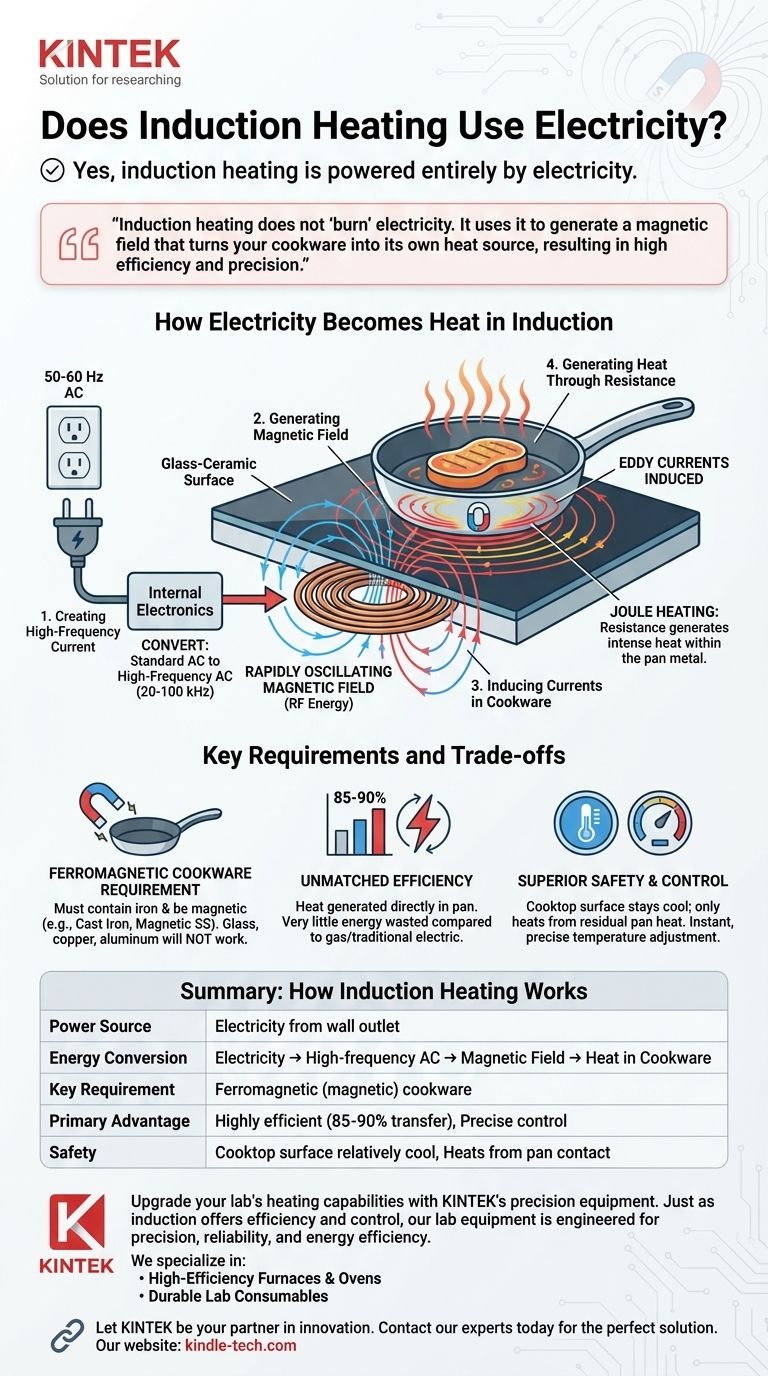

Cómo la electricidad se convierte en calor en la inducción

La cocción por inducción es un proceso fascinante de conversión de energía. La electricidad de su toma de corriente no calienta un elemento resistivo; alimenta un sistema que crea un campo magnético.

Paso 1: Creación de una corriente de alta frecuencia

Una placa de cocción por inducción contiene una bobina de alambre de cobre debajo de su superficie de cerámica o vidrio. Cuando enciende la unidad, la electricidad fluye hacia esta bobina.

La electrónica interna convierte entonces la corriente alterna (CA) estándar de su toma de corriente (típicamente 50-60 Hz) en una CA de frecuencia mucho más alta, a menudo en el rango de 20-100 kHz.

Paso 2: Generación de un campo magnético

Esta corriente alterna de alta frecuencia que fluye a través de la bobina de cobre genera un campo magnético potente y oscilante rápidamente. Este campo es una forma de energía de radiofrecuencia (RF), parte del espectro electromagnético.

Este campo magnético se extiende unos pocos milímetros por encima de la superficie de la placa de cocción, justo donde se coloca su olla o sartén.

Paso 3: Inducción de corrientes en los utensilios de cocina

Cuando coloca una sartén hecha de un material magnético (como hierro fundido o acero inoxidable magnético) sobre la placa de cocción, el campo magnético pasa a través de su base.

Este campo que cambia rápidamente induce pequeñas corrientes eléctricas arremolinadas directamente dentro del metal de la sartén. Estas se conocen como corrientes de Foucault.

Paso 4: Generación de calor por resistencia

El metal de su sartén tiene resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen contra esta resistencia, generan una fricción significativa y, en consecuencia, un calor inmenso.

Este efecto, conocido como calentamiento Joule, es lo que cocina sus alimentos. La sartén en sí se convierte en la fuente de calor, no la superficie de la placa de cocción.

Comprensión de los requisitos y compensaciones clave

La física objetiva de la inducción dicta sus principales ventajas y limitaciones. Comprenderlas es clave para utilizar la tecnología de manera efectiva.

El requisito de utensilios de cocina ferromagnéticos

La inducción solo funciona con utensilios de cocina que son ferromagnéticos (es decir, contienen hierro y son magnéticos).

Materiales como el vidrio, el cobre o el aluminio no son magnéticos y no se calentarán en una placa de cocción por inducción porque el campo magnético no puede inducir suficientes corrientes de Foucault en ellos. Puede probar sus utensilios de cocina con un simple imán de nevera; si se adhiere firmemente a la parte inferior, la sartén funcionará.

Eficiencia inigualable

Debido a que el calor se genera directamente en la sartén, se desperdicia muy poca energía. Alrededor del 85-90% de la energía eléctrica se convierte directamente en calor en la sartén.

En contraste, las placas de cocción eléctricas tradicionales pierden una cantidad significativa de calor al aire circundante y a la propia placa de cocción, y las estufas de gas pierden aún más calor alrededor de los lados de la olla.

Seguridad y control superiores

La superficie de la placa de cocción no se calienta por sí misma; solo se calienta por el calor residual transferido desde la sartén. Esto la hace mucho más segura que una hornilla eléctrica o de gas al rojo vivo.

El campo magnético se puede ajustar o apagar instantáneamente, lo que le proporciona un control increíblemente preciso y rápido sobre la temperatura de cocción.

Tomar la decisión correcta para su objetivo

Decidir si la inducción es adecuada para usted depende de lo que más valore en una experiencia culinaria.

- Si su enfoque principal es la eficiencia energética y facturas de servicios públicos más bajas: La inducción es la tecnología de cocción más eficiente disponible, transfiriendo más energía directamente a sus alimentos que el gas o la electricidad tradicional.

- Si su enfoque principal es la velocidad y el control preciso: La inducción ofrece el calentamiento más rápido y los ajustes de temperatura más receptivos, lo que permite hervir rápidamente y cocer a fuego lento de inmediato.

- Si su enfoque principal es la compatibilidad con todos los utensilios de cocina: Debe estar preparado para invertir en ollas y sartenes nuevas y aptas para inducción si su juego actual está hecho de vidrio, cobre o aluminio no magnético.

En última instancia, comprender la calefacción por inducción consiste en reconocerla como una transformación inteligente de la energía eléctrica, no como la ausencia de ella.

Tabla de resumen:

| Característica | Cómo funciona la calefacción por inducción |

|---|---|

| Fuente de alimentación | Electricidad de una toma de pared estándar |

| Conversión de energía | Electricidad → CA de alta frecuencia → Campo magnético → Calor en los utensilios de cocina |

| Requisito clave | Los utensilios de cocina deben ser ferromagnéticos (magnéticos) |

| Ventaja principal | Control de temperatura altamente eficiente (transferencia de energía del 85-90%) y preciso |

| Seguridad | La superficie de la placa de cocción permanece relativamente fría; solo se calienta por el contacto con la sartén |

Mejore las capacidades de calentamiento de su laboratorio con el equipo de precisión de KINTEK.

Al igual que la calefacción por inducción ofrece un control y una eficiencia superiores en la cocina, el equipo de laboratorio avanzado de KINTEK está diseñado para la precisión, la fiabilidad y la eficiencia energética en sus flujos de trabajo de laboratorio. Ya sea que necesite un control preciso de la temperatura para reacciones o una preparación eficiente de muestras, nuestros productos están diseñados para satisfacer las rigurosas demandas de la investigación moderna.

Nos especializamos en servir a laboratorios con:

- Hornos y estufas de alta eficiencia: Para un procesamiento térmico preciso.

- Consumibles de laboratorio duraderos: Para garantizar resultados consistentes y fiables.

Deje que KINTEK sea su socio en la innovación. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para su aplicación específica y experimente la diferencia KINTEK en calidad y rendimiento.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Producción superior de compuestos de cobre y grafito

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo afecta el proceso de prensado en caliente al vacío a las propiedades de los materiales acabados? Maximizar la densidad y el rendimiento

- ¿Por qué es necesario mantener un entorno de alto vacío dentro de un horno de prensa en caliente al vacío? Optimizar el sinterizado de Cu-SiC