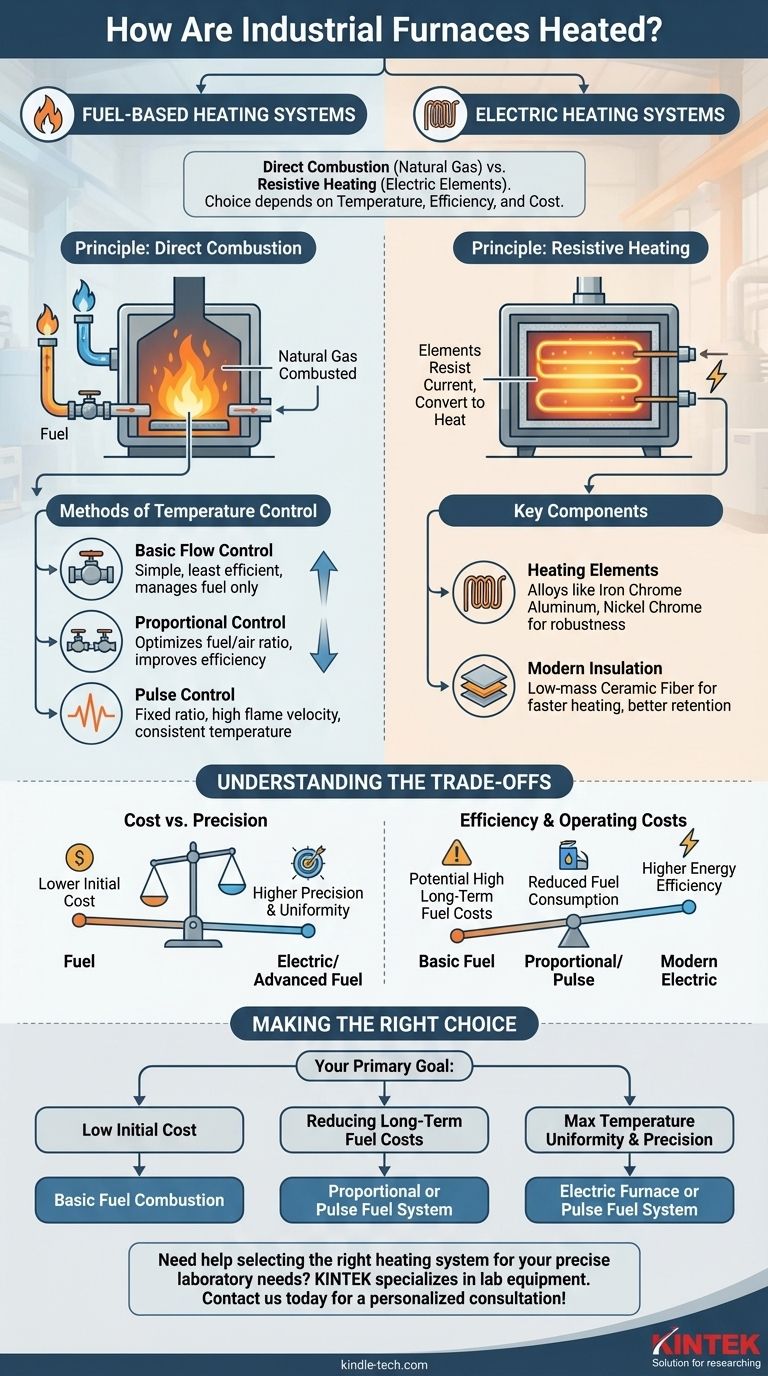

Los hornos industriales se calientan utilizando uno de dos métodos principales: la combustión directa de combustible, como el gas natural, o la conversión de electricidad en calor a través de elementos calefactores resistivos. La elección entre estos métodos depende de los requisitos específicos de control de temperatura, eficiencia y costo para el proceso industrial.

La decisión central en el calentamiento de hornos no es simplemente combustible versus eléctrico. Es una elección estratégica entre la potencia bruta y el menor costo inicial de la combustión y la precisión y eficiencia térmica que ofrecen los modernos sistemas eléctricos.

Sistemas de Calentamiento Basados en Combustible

La combustión de combustible es un método tradicional y potente para generar altas temperaturas en un entorno industrial. Estos sistemas funcionan quemando directamente el combustible dentro de la cámara interna del horno.

El Principio de la Combustión Directa

El combustible más común es el gas natural, que se quema para liberar energía térmica. Este método de calentamiento directo es eficaz para alcanzar temperaturas muy altas requeridas para procesos como la fusión de metales o la cocción de cerámicas.

Métodos de Control de Temperatura

La eficiencia y la consistencia de un horno de combustible dependen en gran medida de su sistema de control.

- Control de Flujo Básico: Este es el método más simple y menos costoso, que solo gestiona el flujo de combustible. Sin embargo, es el menos eficiente ya que no optimiza la mezcla aire-combustible.

- Control Proporcional: Un sistema más avanzado que controla tanto el suministro de combustible como el de aire. Al mantener una relación óptima, mejora significativamente la eficiencia del combustible y reduce los costos operativos a largo plazo.

- Control por Pulsos: Este sofisticado sistema mantiene una relación fija y altamente eficiente de combustible y aire. Logra una distribución de temperatura consistente al asegurar una alta velocidad de llama durante todo el ciclo del proceso.

Sistemas de Calentamiento Eléctrico

Los hornos eléctricos generan calor al pasar una corriente eléctrica a través de un elemento calefactor, que resiste el flujo de electricidad y convierte esa energía en calor.

Cómo se Genera el Calor Eléctrico

Este proceso se basa en elementos calefactores resistivos. El diseño y el material de estos elementos son críticos para el rendimiento del horno, determinando su temperatura máxima y su vida útil.

Materiales Comunes de los Elementos Calefactores

Para la mayoría de las aplicaciones industriales, los elementos calefactores están hechos de aleaciones robustas como hierro cromo aluminio o aleaciones de níquel cromo. Aunque los metales preciosos se utilizan en investigaciones especializadas o en la fabricación de vidrio, su alto costo los hace poco prácticos para el uso industrial general.

El Papel del Aislamiento Moderno

El rendimiento de los hornos eléctricos se ha mejorado enormemente gracias a los avances en el aislamiento. El aislamiento de fibra cerámica de baja masa y formado al vacío proporciona una capacidad termodinámica superior, permitiendo que el horno se caliente más rápido y retenga el calor de manera más efectiva.

Comprendiendo las Ventajas y Desventajas

Elegir un método de calentamiento implica equilibrar el costo, el control y las necesidades operativas. No existe una solución "mejor" única para todas las aplicaciones.

Costo vs. Precisión

Los sistemas basados en combustible, particularmente aquellos con controles básicos, a menudo tienen un costo de inversión inicial más bajo. Sin embargo, los hornos eléctricos y los sistemas de combustible avanzados con control por pulsos proporcionan una precisión y uniformidad de temperatura mucho mayores, lo cual es crítico para procesos sensibles.

Eficiencia y Costos Operativos

Aunque los sistemas básicos de combustible son baratos de instalar, su ineficiencia puede llevar a altos costos de combustible a largo plazo. Los sistemas de control proporcional y por pulsos están diseñados específicamente para reducir el consumo de combustible y disminuir los gastos operativos. De manera similar, las propiedades termodinámicas mejoradas de los hornos eléctricos modernos con aislamiento avanzado conducen a una mayor eficiencia energética general.

Tomando la Decisión Correcta para su Proceso

Su objetivo industrial específico determinará la tecnología de calentamiento más adecuada.

- Si su enfoque principal es el bajo costo inicial: Un sistema de combustión básico, solo de combustible, es la opción más sencilla y económica.

- Si su enfoque principal es reducir los costos de combustible a largo plazo: Un sistema de combustible con control proporcional o por pulsos ofrece el mejor retorno a través de una eficiencia de combustible superior.

- Si su enfoque principal es la máxima uniformidad y precisión de temperatura: Un horno eléctrico con aislamiento cerámico moderno o un sistema de combustible con control por pulsos ofrecerá los resultados más consistentes.

En última instancia, seleccionar el sistema de calentamiento adecuado consiste en alinear las capacidades de la tecnología con las demandas precisas de su aplicación industrial.

Tabla Resumen:

| Método de Calentamiento | Característica Clave | Ideal Para |

|---|---|---|

| Combustión de Combustible | Alta potencia, menor costo inicial | Procesos de alta temperatura como la fusión de metales |

| Resistencia Eléctrica | Precisión y uniformidad de temperatura superiores | Procesos que requieren un control térmico exacto |

| Control Avanzado de Combustible | Eficiencia de combustible optimizada (Proporcional/Pulsos) | Reducción de los costos operativos a largo plazo |

¿Necesita ayuda para seleccionar el sistema de calentamiento adecuado para su horno industrial? La elección entre calentamiento por combustible y eléctrico impacta directamente en la eficiencia de su proceso, la calidad del producto y los costos operativos. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo necesidades precisas de calentamiento en laboratorio. Nuestros expertos pueden ayudarle a navegar por las ventajas y desventajas para encontrar la solución perfecta para su aplicación. ¡Contáctenos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría