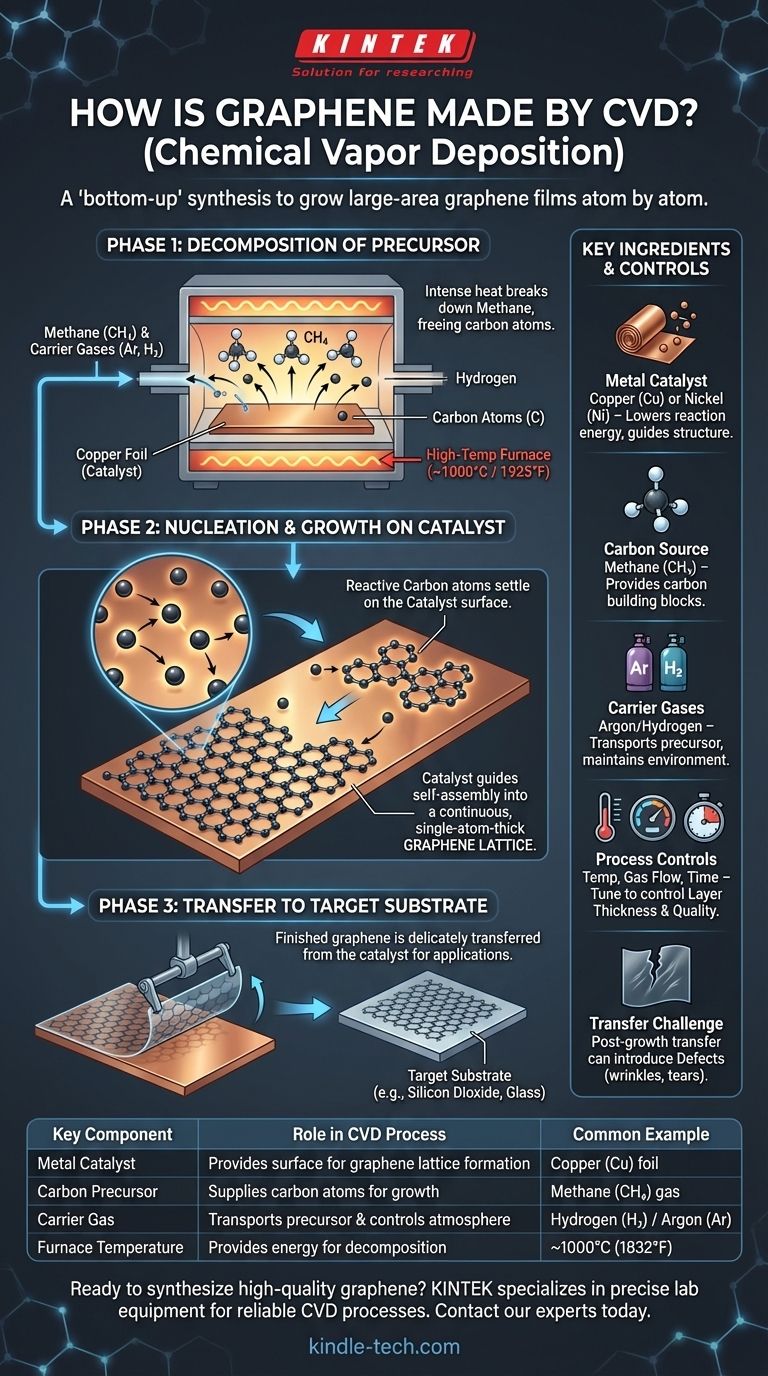

Para crear grafeno mediante deposición química de vapor (CVD), se coloca un sustrato metálico, como papel de aluminio de cobre, dentro de un horno de alta temperatura, generalmente alrededor de 1000 °C. Luego se introduce en la cámara un gas que contiene carbono, la mayoría de las veces metano. El calor intenso descompone este gas, liberando átomos de carbono que luego se depositan en la superficie del catalizador metálico, autoensamblándose en una lámina continua de grafeno de un solo átomo de espesor.

La deposición química de vapor es un método de síntesis "ascendente" (bottom-up) que efectivamente "cultiva" una película de grafeno de área grande átomo por átomo. El proceso se basa en la descomposición térmica de un gas de carbono sobre una superficie metálica catalítica, donde el control preciso del entorno es clave para producir una película uniforme y de alta calidad.

Los fundamentos del proceso CVD

Para entender cómo funciona la CVD, es mejor considerarla como un proyecto de construcción controlado a escala atómica. Es un enfoque "ascendente", lo que significa que se está construyendo el material a partir de sus componentes atómicos fundamentales, no tallándolo de un bloque más grande.

Los ingredientes clave para el crecimiento del grafeno

El éxito del proceso CVD depende de que cuatro componentes críticos trabajen en conjunto dentro de un reactor especializado.

- Sustrato metálico (Catalizador): Una lámina metálica, generalmente de cobre (Cu) o níquel (Ni), actúa como base. Su función principal es ser un catalizador, reduciendo la energía necesaria para la reacción y proporcionando una superficie ideal para que los átomos de carbono se organicen en la estructura del grafeno.

- Fuente de carbono (Precursor): Este es el material "bloque de construcción". Se utiliza un gas hidrocarburo, más comúnmente metano (CH4), porque se descompone fácilmente a altas temperaturas para proporcionar los átomos de carbono necesarios.

- Gases portadores: Se utilizan gases inertes como el Argón (Ar) o gases reactivos como el Hidrógeno (H2). Ayudan a transportar el gas precursor a la cámara de reacción y a mantener un entorno atmosférico controlado.

- Entorno de alta temperatura: Todo el proceso tiene lugar en un horno a temperaturas extremas, a menudo alrededor de 1000 °C (1925 °F). Este calor es esencial para proporcionar la energía necesaria para romper los enlaces químicos del gas precursor.

Un desglose paso a paso de la síntesis de grafeno

La creación de una película de grafeno se puede dividir en dos fases principales: la descomposición de la fuente de carbono y la formación de la red de grafeno.

Fase 1: Descomposición del precursor

El proceso comienza calentando el sustrato metálico dentro del horno. Una vez alcanzada la temperatura objetivo, se introducen el metano y los gases portadores en la cámara.

El calor intenso desencadena la pirólisis, haciendo que las moléculas de metano (CH4) se descompongan. Esta reacción química las descompone en sus átomos de carbono (C) constituyentes e hidrógeno.

Fase 2: Nucleación y crecimiento sobre el catalizador

Los átomos de carbono liberados son ahora altamente reactivos y móviles sobre la superficie metálica caliente. Comienzan a unirse al sustrato de cobre y, lo que es más importante, entre sí.

Aquí es donde la naturaleza catalítica del cobre es crucial. Guía a los átomos de carbono para que se organicen en la estructura hexagonal estable, similar a un panal de abejas, que define el grafeno. Este crecimiento comienza en múltiples puntos, formando pequeñas "islas" de grafeno que se expanden y finalmente se fusionan en una película continua de un solo átomo de espesor que cubre el sustrato.

Fase 3: Transferencia a un sustrato objetivo

Una vez que la película de grafeno ha crecido, el sistema se enfría. Sin embargo, el grafeno todavía está en la lámina metálica donde creció. Para la mayoría de las aplicaciones electrónicas u ópticas, debe moverse.

Esto implica un delicado proceso de transferencia, donde la lámina de grafeno se levanta cuidadosamente de la lámina de cobre y se coloca sobre un sustrato diferente no conductor, como dióxido de silicio o vidrio.

Comprender las compensaciones y los controles

Si bien la CVD es un método potente para producir grafeno de área grande, es un proceso con variables críticas y desafíos inherentes que determinan la calidad del producto final.

Control del espesor de la capa

El número de capas de grafeno (por ejemplo, monocapa frente a bicapa) no es aleatorio. Se controla ajustando cuidadosamente los parámetros del proceso. Factores como la tasa de flujo de gas, la temperatura de reacción y la duración de la exposición a la fuente de carbono influyen en el espesor final.

El desafío de la transferencia

El proceso de transferencia posterior al crecimiento es la principal fuente de defectos en el grafeno CVD. Se pueden introducir arrugas, desgarros y residuos químicos de la transferencia en la película, lo que compromete su estructura prístina y sus excepcionales propiedades electrónicas. Un proceso de crecimiento perfecto puede verse socavado por una mala transferencia.

El impacto del sustrato

La elección del catalizador metálico es significativa. El cobre es la opción más común para producir grafeno de monocapa de alta calidad. Otros sustratos, como el níquel, tienen diferentes propiedades que pueden conducir al crecimiento de grafeno multicapa. La naturaleza del sustrato impacta directamente en el mecanismo de crecimiento.

Tomar la decisión correcta para su objetivo

Comprender el proceso CVD le permite adaptar su enfoque en función del resultado deseado.

- Si su enfoque principal son las películas uniformes de área grande: La CVD es el método estándar de la industria precisamente porque sobresale en la producción de láminas de grafeno continuas en áreas grandes, mucho más allá de lo que es posible con otras técnicas.

- Si su enfoque principal es la calidad electrónica suprema: Su atención debe centrarse en perfeccionar el proceso de transferencia posterior al crecimiento, ya que este es el paso con mayor probabilidad de introducir defectos que limiten el rendimiento.

- Si su enfoque principal es el control del proceso y la repetibilidad: Dominar la interacción precisa entre la temperatura, las tasas de flujo de gas y el tiempo de crecimiento es la clave para ajustar de manera confiable las propiedades de su grafeno, como el número de capas.

Al comprender estos pasos fundamentales y las palancas de control, puede aprovechar eficazmente el proceso CVD para crear grafeno de alta calidad para la ciencia de materiales avanzada y la ingeniería de dispositivos de próxima generación.

Tabla de resumen:

| Componente clave | Función en el proceso CVD | Ejemplo común |

|---|---|---|

| Catalizador metálico | Proporciona la superficie para que los átomos de carbono formen la red de grafeno | Papel de aluminio de cobre (Cu) |

| Precursor de carbono | Suministra átomos de carbono para el crecimiento del grafeno | Gas Metano (CH₄) |

| Gas portador | Transporta el precursor y controla la atmósfera | Hidrógeno (H₂) / Argón (Ar) |

| Temperatura del horno | Proporciona energía para la descomposición del precursor | ~1000°C (1832°F) |

¿Listo para sintetizar grafeno de alta calidad en su laboratorio? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos CVD confiables. Desde hornos de alta temperatura hasta sustratos catalíticos, nuestras soluciones le ayudan a lograr películas de grafeno uniformes y de área grande con un control excepcional. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su investigación y desarrollo de materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales